显示设备及其框架模块的制作方法

[0001]

本发明涉及一种装置及其框架模块,尤其涉及一种显示设备及其框架模块。

背景技术:

[0002]

目前,显示设备包括框架模块,框架模块包含多个部件,这些部件通常采用二次射出成型技术结合。然而,这样的结合方式形成的框架模块的厚度厚,难以将框架模块薄型化。

[0003]

因此,有必要设计一种新型的显示设备及其框架模块,以克服上述缺陷。

技术实现要素:

[0004]

本发明的目的在于提供一种显示设备及其框架模块,其使得框架模块薄型化及显示设备轻薄化以降成本及材料。

[0005]

为达到上述目的,本发明提供了一种显示设备包括:框架模块,包括:背板,具有相对的第一面与第二面以及第一孔洞,该第一孔洞从该第一面延伸至该第二面;框架;及第一固定柱,突设于该框架且结合于该第一孔洞,该第一固定柱包括第一连接部及第一抵压部,该第一连接部连接该框架与该第一抵压部,该第一连接部穿设于该第一孔洞,该框架抵压于该第一面,该第一抵压部抵压于该第二面;显示面板,设置于该框架;背光模块,设置于该背板与该显示面板之间;后壳,设置于该框架;以及控制模块,设置于该后壳与该框架模块之间。

[0006]

较佳的,该背板还具有承载面及第一凹陷部,该背光模块设置于该承载面,该第一凹陷部从该承载面延伸形成该第二面,该第一抵压部位于该第一凹陷部内。

[0007]

较佳的,该第一抵压部不突出超过该承载面。

[0008]

较佳的,该背板还具有相对的第三面与第四面以及第二孔洞,该第二孔洞从该第三面延伸至该第四面;该框架模块还包括:第二固定柱,突设于该框架且结合于该第二孔洞,该第二固定柱包括第二连接部及第二抵压部,该第二连接部连接该框架与该第二抵压部,该第二连接部穿设于该第二孔洞,该框架抵压于该第三面,该第二抵压部抵压于该第四面。

[0009]

较佳的,该背板还具有第二凹陷部,该第二凹陷部从该承载面延伸形成该第四面,该第二凹陷部比该第一凹陷部更靠近该背板的中心,该第二抵压部位于该第二凹陷部内。

[0010]

较佳的,该框架模块包括多个该第一固定柱及多个第二固定柱,多个该第一固定柱及多个该第二固定柱分别错位排列成二排。

[0011]

较佳的,该框架、该第一连接部与该第一抵压部是一体成型结构,该第一抵压部以热熔方式形成。

[0012]

较佳的,该框架包括第一边框、第二边框及第三边框,该第二边框连接该第一边框与该第三边框,该第一边框与该第三边框平行;该框架模块包括多个该第一固定柱,多个该第一固定柱设置于该第一边框、该第二边框及该第三边框中的至少其一;该背板还包括多

个该第一孔洞,各该第一固定柱结合于对应的该第一孔洞。

[0013]

较佳的,还包括:黏合层,形成于该背板与该框架之间,该黏合层黏合该背板与该框架。

[0014]

本发明还提供了一种框架模块,用于配置在显示设备的显示面板与后壳之间,该框架模块包括:背板,具有相对的第一面与第二面以及第一孔洞,该第一孔洞从该第一面延伸至该第二面;框架;以及第一固定柱,突设于该框架且结合于该第一孔洞,该第一固定柱包括第一连接部及第一抵压部,该第一连接部连接该框架与该第一抵压部,该第一连接部穿设于该第一孔洞,该框架抵压于该第一面,该第一抵压部抵压于该第二面。

[0015]

较佳的,该背板还具有承载面及第一凹陷部,该第一凹陷部从该承载面延伸形成该第二面,该第一抵压部位于该第一凹陷部内。

[0016]

较佳的,该第一抵压部不突出超过该位于该承载面。

[0017]

较佳的,该背板还具有相对的第三面与第四面以及第二孔洞,该第二孔洞从该第三面延伸至该第四面;该框架模块还包括:第二固定柱,突设于该框架且结合于该第二孔洞,该第二固定柱包括第二连接部及第二抵压部,该第二连接部连接该框架与该第二抵压部,该第二连接部穿设于该第二孔洞,该框架抵压于该第三面,该第二抵压部抵压于该第四面。

[0018]

较佳的,该背板还具有第二凹陷部,该第二凹陷部从该承载面延伸形成该第四面,该第二凹陷部比该第一凹陷部更靠近该背板的中心,该第二抵压部位于该第二凹陷部内。

[0019]

较佳的,该框架模块包括多个该第一固定柱及多个该第二固定柱,多个该第一固定柱及多个该第二固定柱分别错位排列成二排。

[0020]

较佳的,该框架、该第一连接部与该第一抵压部是一体成型结构,该第一抵压部以热熔方式形成。

[0021]

较佳的,该框架包括第一边框、第二边框及第三边框,该第二边框连接该第一边框与该第三边框,该第一边框与该第三边框平行;该框架模块包括多个该第一固定柱,多个该第一固定柱设置于该第一边框、该第二边框及该第三边框中的至少其一;该背板还包括多个该第一孔洞,各该第一固定柱结合于对应的该第一孔洞。

[0022]

本发明还提供了一种显示设备包括:框架模块,包括:背板;框架;及黏合层,形成于该背板与该框架之间,该黏合层黏合该背板与该框架;显示面板,设置于该框架;背光模块,设置于该背板与该显示面板之间;后壳,设置于该框架;以及控制模块,设置于该后壳与该框架模块之间。

[0023]

较佳的,该背板还具有相对的第一面与第二面及第一孔洞,该第一孔洞从该第一面延伸至该第二面;该框架模块还包括:第一固定柱,突设于该框架且结合于该第一孔洞,该第一固定柱包括第一连接部及第一抵压部,该第一连接部连接该框架与该第一抵压部,该第一连接部穿设于该第一孔洞,该框架抵压于该第一面,该第一抵压部抵压于该第二面。

[0024]

较佳的,该背板还具有承载面及第一凹陷部,该背光模块设置于该承载面,该第一凹陷部从该承载面延伸形成该第二面,该第一抵压部位于该第一凹陷部内。

[0025]

较佳的,该第一抵压部不突出超过该位于该承载面。

[0026]

较佳的,该背板还具有相对的第三面与第四面以及第二孔洞,该第二孔洞从该第三面延伸至该第四面;该框架模块还包括:第二固定柱,突设于该框架且结合于该第二孔

洞,该第二固定柱包括第二连接部及第二抵压部,该第二连接部连接该框架与该第二抵压部,该第二连接部穿设于该第二孔洞,该框架抵压于该第三面,该第二抵压部抵压于该第四面。

[0027]

较佳的,该背板还具有第二凹陷部,该第二凹陷部从该承载面延伸形成该第四面,该第二凹陷部比该第一凹陷部更靠近该背板的中心,该第二抵压部位于该第二凹陷部内。

[0028]

较佳的,该框架、该第一连接部与该第一抵压部是一体成型结构,该第一抵压部以热熔方式形成。

[0029]

本发明还提供了一种框架模块,用于配置在显示设备的显示面板与后壳之间,该框架模块包括:背板;框架;以及黏合层,形成于该背板与该框架之间,该黏合层黏合该背板与该框架。

[0030]

较佳的,该背板还具有相对的第一面与第二面及第一孔洞,该第一孔洞从该第一面延伸至该第二面;该框架模块还包括:第一固定柱,突设于该框架且结合于该第一孔洞,该第一固定柱包括第一连接部及第一抵压部,该第一连接部连接该框架与该第一抵压部,该第一连接部穿设于该第一孔洞,该框架抵压于该第一面,该第一抵压部抵压于该第二面。

[0031]

较佳的,该背板还具有承载面及第一凹陷部,该显示设备的背光模块设置于该承载面上,该第一凹陷部从该承载面延伸形成该第二面,该第一抵压部位于该第一凹陷部内。

[0032]

较佳的,该第一抵压部不突出超过该位于该承载面。

[0033]

较佳的,该背板还具有相对的第三面与第四面以及第二孔洞,该第二孔洞从该第三面延伸至该第四面;该框架模块还包括:第二固定柱,突设于该框架且结合于该第二孔洞,该第二固定柱包括第二连接部及第二抵压部,该第二连接部连接该框架与该第二抵压部,该第二连接部穿设于该第二孔洞,该框架抵压于该第三面,该第二抵压部抵压于该第四面。

[0034]

较佳的,该背板还具有第二凹陷部,该第二凹陷部从该承载面延伸形成该第四面,该第二凹陷部比该第一凹陷部更靠近该背板的中心,该第二抵压部位于该第二凹陷部内。

[0035]

较佳的,该框架、该第一连接部与该第一抵压部是一体成型结构,该第一抵压部以热熔方式形成。

[0036]

与现有技术相比,本发明实施例提供的一种显示设备,显示设备包括框架模块、显示面板、背光模块、后壳及控制模块,框架模块包括背板、框架及第一固定柱,背板具有相对的第一面与第二面以及第一孔洞,第一孔洞从第一面延伸至第二面,第一固定柱突设于框架且结合于第一孔洞,第一固定柱包括第一连接部及第一抵压部,第一连接部连接框架与第一抵压部,第一连接部穿设于第一孔洞,框架抵压于第一面,而第一抵压部抵压于第二面。或者,框架模块包括背板、框架及黏合层,黏合层形成于背板与框架之间,并黏合背板与框架。显示面板设置在框架上,背光模块设置在背板与显示面板之间,后壳设置在框架上,控制模块设置在后壳与框架模块之间。如此,使得框架模块薄型化及显示设备轻薄化以降成本及材料。

附图说明

[0037]

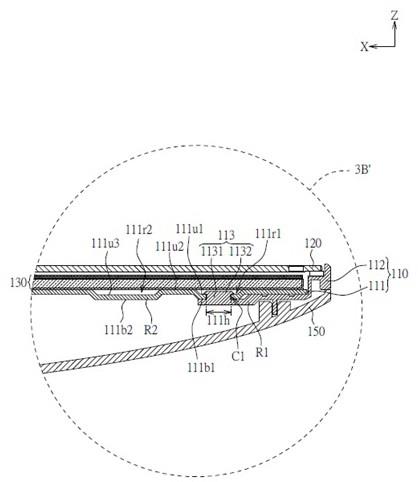

图1为本发明一实施例的显示设备的分解图;图2为图1的显示设备的组装图;

图3a为图2的显示设备沿方向3a-3a’的剖面图;图3b为图3a的显示设备的局部3b’的放大图;图4为图1的框架模块的分解图;图5为图1的框架模块往-z方向看去的正视图;图6为图1的框架模块往+z方向看去的正视图;图7为图2的显示设备沿方向7-7’的剖面图;图8为本发明另一实施例的框架模块往-z方向看去的正视图;图9为图8的框架模块往-+z方向看去的正视图;图10为图8的框架模块沿方向10-10’的剖面图。

具体实施方式

[0038]

为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

[0039]

请参照图1~图7所示,图1为本发明一实施例的显示设备的分解图,图2为图1的显示设备的组装图,图3a为图2的显示设备沿方向3a-3a’的剖面图,图3b为图3a的显示设备的局部3b’的放大图,图4为图1的框架模块的分解图,图5为图1的框架模块往-z方向看去的正视图;图6为图1的框架模块往+z方向看去的正视图,图7为图2的显示设备沿方向7-7’的剖面图。

[0040]

图示的z方向例如是垂直于显示设备100的显示面,x方向例如是平行显示设备100的边,如长边与短边的其中之一,而y方向例如是平行显示设备100的相邻边,如长边与短边的其中之一的另一边。

[0041]

如图1~图3b所示,显示设备100包括框架模块110、显示面板120、背光模块130、控制模块140及后壳150。框架模块110包括背板111、框架112及第一固定住113,背板111具有相对的第一面111b1与第二面111u1以及第一孔洞111h,第一孔洞111h从第一面111b1延伸至第二面111u1,第一固定柱113突设于框架112且结合于第一孔洞111h,第一固定柱113包括第一连接部1131及第一抵压部1132,第一连接部1131连接框架112与第一抵压部1132,第一连接部1131穿设于第一孔洞111h,框架112抵压于第一面111b1,第一抵压部1132抵压于第二面111u1。显示面板120设置于框架112,背光模块130设置于背板111与显示面板120之间。后壳150结合于(例如是卡合)框架模块110的框架112。控制模块140设置于后壳150与框架模块110之间,并电性连接于显示面板120及背光模块130,以控制显示面板120及背光模块130。

[0042]

如图3a和图3b所示,框架模块110包括背板111、框架112、至少一个第一固定柱113及黏合层114(黏合层114如图7所示)。背板111具有相对的第一面111b1与第二面111u1以及至少一个第一孔洞111h,第一孔洞111h从第一面111b1延伸至第二面111u1,即第一孔洞111h贯穿背板111。第一固定柱113突设于框架112且结合于第一孔洞111h。每个第一固定柱113均包括第一连接部1131及第一抵压部1132,其中第一连接部1131连接框架112与第一抵压部1132。第一连接部1131穿设于第一孔洞111h。在本实施例中,框架112抵压于第一面111b1,而第一抵压部1132抵压于第二面111u1,如此可固定框架112与背板111的相对位置。

[0043]

在一实施例中,框架112、第一连接部1131与第一抵压部1132可以是一体成型结

构,且框架112、第一连接部1131与第一抵压部1132的材质例如是绝缘体材料,如塑料。以制程来说,框架112、第一连接部1131与第一抵压部1132可采用射出成形制程形成。此外,背板111例如是金属钣金件,如铁件、铝件等。以制程来说,背板111可采用钣金工法制成。在其它实施例中,背板111可为绝缘背板,如塑料背板。

[0044]

在本实施例中,第一固定柱113的第一抵压部1132以热熔方式形成。详细来说,在热熔前,第一固定柱113尚未形成扩大外径的第一抵压部1132,且第一固定柱113为直柱。直柱的横剖面形状与第一连接部1131的横剖面形状大致上相同。在直柱穿过第一孔洞11h后,加热且加压前述直柱的端部,以软化直柱的端部而形成扩大外径的第一抵压部1132,且在加压下,第一抵压部1132将背板111抵压在框架112上,其中框架112抵压于第一面111b1,而第一抵压部1132抵压于第二面111u1,以固定框架112与背板111的相对位置。相较于采用二次射出成形技术形成框架模块110的方式,采用热熔方式结合背板111与框架112的方式能获得薄型化的框架模块110。此外,第一抵压部1132的俯视形状(往-z方向看去)类似直柱的端面形状。例如,当直柱的端面形状为圆形时,第一抵压部1132的俯视形状也为圆形,也可能挤压成椭圆形。

[0045]

如图4所示,第一孔洞111h的形状为圆形,也可为多边形,如三角形、矩形、正方形,或椭圆形。第一固定柱113的第一连接部1131的横剖面形状与第一孔洞111h相同。只要能形成第一抵压部1132将背板111抵压在框架112上即可,本发明实施例不限定形第一孔洞111h的形状与第一连接部1131的横剖面形状。

[0046]

如图3a和图3b所示,背板111还具有承载面111u2及第一凹陷部111r1,背光模块130设置在承载面111u2上,第一凹陷部111r1从承载面111u2往后壳150的方向延伸而形成第二面111u1(第二面111u1为第一凹陷部111r1的槽底面),第一抵压部1132位于第一凹陷部111r1内。在本实施例中,第一抵压部1132不超过承载面111u2(即,整个第一抵压部1132位于第一凹陷部111r1内),以避免与背光模块130干涉。此外,第一凹陷部111r1可形成第一肋条r1,可增加背板111的整体强度。

[0047]

如图3a和图3b所示,第一孔洞111h与第一连接部1131之间具有余隙c1。如此,在热熔前,前述直柱容易穿过第一孔洞111h,这样可提升背板111与框架112的组装性。

[0048]

如图3a和图3b所示,背板111还具有第二凹陷部111r2,第二凹陷部111r2从承载面111u2往后壳150的方向延伸。第二凹陷部111r2与第一凹陷部111r1彼此错开不相连,且第二凹陷部111r2比第一凹陷部111r1更靠近背板111的中心。如图3a和图3b所示,第二凹陷部111r2可形成第二肋条r2,可增加背板111的整体强度。

[0049]

如图4所示,框架112包括第一边框1121、第二边框1122及第三边框1123。第二边框1122连接第一边框1121与第三边框1123,第一边框1121与第三边框1123平行,而第二边框1122大致垂直于第一边框1121及第三边框1123,使第一边框1121、第二边框1122与第三边框1123构成口字型框架。框架模块110的第一固定柱113的数量为多个,这些第一固定柱113设置于第一边框1121、第二边框1122与第三边框1123的至少其一,且沿第一边框1121、第二边框1122与第三边框1123的至少其一的延伸方向排列。在本实施例中,第一边框1121、第二边框1122与第三边框1123构成口字型框架,因此依序排列的多个第一固定柱113也排列成口字型。在另一实施例中,多个边框可连接成封闭环形框架,而这些第一固定柱113设置于多个边框的至少其一。此外,背板111的第一孔洞111h的数量为多个,各第一固定柱113结合

于对应的第一孔洞111h。

[0050]

如图4、图5和图6所示,框架112具有多个缺口112r,缺口112r形成于相邻的二个第一固定柱113之间。缺口112r形成后,框架112于缺口112r的两侧形成两延伸部1124,二个第一固定柱113分别配置在二个延伸部1124上。缺口112r可减少框架112的材料,以节省框架112的重量,使框架模块110轻量化。此外,缺口112r也可减少框架112的用量,可降低框架112的用料成本。

[0051]

如图7所示,黏合层114形成于背板111与框架112之间,以黏合背板111与框架112。例如,背板111还具有与承载面111u2相对的背面111b3。黏合层114形成于背板111的背面111b3与框架112之间。黏合层114还可增加背板111与框架112的固定性。在另一实施例中,框架模块110可省略黏合层114。在其它实施例中,框架模块110可省略第一固定柱113及第一孔洞111h。

[0052]

请参照图8、图9和图10所示,图8为本发明另一实施例的框架模块往-z方向看去的正视图,图9为图8的框架模块往-+z方向看去的正视图,图10为图8的框架模块沿方向10-10’的剖面图。

[0053]

前述显示设备100的框架模块110由框架模块210取代。框架模块210具有与类似或同于框架模块110的结构,不同处在于,框架模块210的多个固定柱排列成多行。

[0054]

框架模块210包括背板211、框架212、至少一个第一固定柱113、至少一个第二固定柱213及黏合层114(未画出)。在另一实施例中,框架模块210可省略黏合层114,或省略第一固定柱113及第二固定柱213。

[0055]

如图10所示,背板211具有相对额第一面111b1与第二面111u1、相对的第三面111b2与第四面110u2、承载面111u2、至少一个第一孔洞111h、至少一个第二孔洞211h、第一凹陷部111r1及第二凹陷部111r2。第一凹陷部111r1从承载面111u2往后壳150的方向内陷而形成第二面111u1。第二凹陷部111r2从承载面111u2往后壳150的方向内陷而形成第四面110u2。第一孔洞111h从第一面111b1延伸至第二面111u1,即第一孔洞111h贯穿背板211。第二孔洞211h从第三面111b2延伸至第四面111u3,即第二孔洞211h贯穿背板211。

[0056]

如图10所示,第二固定柱213突设于框架212且结合于第二孔洞211h。每个第二固定柱213均包括第二连接部2131及第二抵压部2132,其中第二连接部2131连接框架212与第二抵压部2132,第二连接部2131穿设于第二孔洞211h。在本实施例中,框架212抵压于第三面111b2,而第二抵压部2132抵压于第四面111u3,如此可固定框架212与背板211的相对位置。此外,第二固定柱213的第二抵压部2132可采用例如是热熔方式形成,其形成过程类似或同于前述第一固定柱113的形成过程,于此不再赘述。

[0057]

如图10所示,第二抵压部2132位于第二凹陷部111r2内。在本实施例中,第二抵压部2132不超过承载面111u2(即,整个第二抵压部2132位于第二凹陷部111r2内),以避免与背光模块130干涉。图10所示,第二孔洞211h与第二连接部2131之间具有余隙c2。如此,热熔前的第二固定柱213(直柱)容易穿过第二孔洞211h,这样可提升背板211与框架212的组装性(热熔前)。

[0058]

如图8所示,这些第一固定柱113沿第一凹陷部111r1排列成直线,这些第二固定柱213沿第二凹陷部111r2排列成直线,且多个第一固定柱113与多个第二固定柱213分别排列成二排。如图8所示,第一固定柱113所排列的一排围绕第二固定柱213所排列的一排。此外,

多个第一固定柱113可沿框架212的多个边框(如第一边框1121、第二边框1122及第三边框1123)的延伸方向排列。相似地,多个第二固定柱213也沿框架212的多个边框的延伸方向排列。在本实施例中,框架212为口字型框架,因此依序排列的多个第一固定柱113及多个第二固定柱213也排列成口字型。

[0059]

如图8所示,第一固定柱113与第二固定柱213沿y方向错开,即错位排列。例如,第一固定柱113沿x方向位于相邻二个第二固定柱213之间,或第二固定柱213沿x方向位于相邻二个第一固定柱113之间。此外,这些第一孔洞111h的排列方式与这些第一固定柱113相同,以与第一固定柱113结合,而这些第二孔洞211h的排列方式与这些二固定柱213相同,以与第二固定柱213结合。此外,如图8所示,这些第一孔洞111h所排列的一排围绕这些第二孔洞211h所排列的一排。

[0060]

虽然上述实施例以多个固定柱错位排列成二排(如多个第一固定柱113所排列的一排及多个第二固定柱213所排列的一排)为例说明,但是另一实施例的多个固定柱也可并排或错位排列成二排以上,如三排或更多。此外,虽然上述实施例以二个错开的凹陷部(第一凹陷部111r1及第二凹陷部111r2)为例说明,但是另一实施例的凹陷部的数量可以是一个、三个或更多。

[0061]

综上所述,本发明提供一种显示设备及其框架模块,显示设备包括框架模块、显示面板、背光模块、后壳及控制模块,框架模块包括背板、框架及第一固定柱,背板具有相对的第一面与第二面以及第一孔洞,第一孔洞从第一面延伸至第二面,第一固定柱突设于框架且结合于第一孔洞,第一固定柱包括第一连接部及第一抵压部,第一连接部连接框架与第一抵压部,第一连接部穿设于第一孔洞,框架抵压于第一面,而第一抵压部抵压于第二面。或者,框架模块包括背板、框架及黏合层,黏合层形成于背板与框架之间,并黏合背板与框架。显示面板设置在框架上,背光模块设置在背板与显示面板之间,后壳设置在框架上,控制模块设置在后壳与框架模块之间。如此,使得框架模块薄型化及显示设备轻薄化以降成本及材料。

[0062]

虽然结合附图对本发明进行了说明,但是附图中公开的实施方式旨在对本发明优选实施方式进行示例性说明,而不能理解为对本发明的一种限制。为了清楚描述所需的部件,示意性附图中的比例并不表示实际部件的比例关系。

[0063]

本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1