一种基于PLC和多种总线集成的机器人装配实训控制系统的制作方法

一种基于plc和多种总线集成的机器人装配实训控制系统

技术领域

[0001]

本发明一种基于plc和多种总线集成的机器人装配实训控制系统涉及一种实训控制系统,尤其是一种基于plc的,采用多种现场总线通信形式,将子系统中各类控制器进行连接组网的实训控制系统。

背景技术:

[0002]

在现有的机器人装配教学和实训中,一般都采用独立的控制系统,实现单一的实训功能。随着现代化进程的推进,这样的方式已经落后,在实际使用中,迫切地需要一种能够将各种功能的子控制系统集合的集成控制系统,这样子系统中各类控制器进行连接组网,以通信方式进行信息的实时性交互,保证控制流程顺畅,满足控制要求。

技术实现要素:

[0003]

本发明的目的是针对上述实际需要,提供了一种基于plc和多种总线集成的机器人装配实训控制系统涉及一种实训控制系统,集合了立库控制子系统、托盘流水线控制子系统、装配产线控制子系统和agv小车控制子系统,控制系统采用多种总线形式,将子系统中各类控制器进行连接组网,以通信方式进行信息的实时性交互,保证控制流程顺畅,满足控制要求。该控制系统具有组合性强、操作方便,利于学生专业技能和系统集成能力的培养和提高。

[0004]

本发明是采取以下技术方案实现的:一种基于plc和多种总线集成的机器人装配实训控制系统,包括立库控制子系统、托盘流水线控制子系统、装配产线控制子系统和agv小车控制子系统;立库控制子系统,实现待装配元件和成品的存储功能;通过码垛机将立库中指定库位的元件提取并放置到agv小车,或将agv小车中的元件存放到指定仓位;agv小车控制子系统,实现待装配元件或成品在立库和托盘流水线之间的转移传递;通过agv小车将从立库中取出的待装配元件传送到流水线;或将装配好的成品由托盘流水线转移并放置到立库中;托盘流水线控制子系统,用于检测托盘中的元件类型及位置信息,并将信息传递给机器人,进行定位抓取并放置到装配产线;元件类型及位置信息的获取和处理通过工业相机实现;托盘及工件传送到机器人作业范围内的流水线抓取位等待机器人抓取;装配产线控制子系统,根据获取的工件类型及位置信息,通过选用适合夹具,由机器人运行到抓取位抓取工件;并将工件放置到装配产线存取位相应位置;当满足装配需求时,机器人抓取工件到装配工位经二次定位后,进行装配;完成后,机器人抓取成品,并将其放置到成品库工位中。

[0005]

所述立库控制子系统包括立库plc控制器,所述立库plc控制器的本体上连接有立库检测传感器、外部操作用主令电器、变频器保护及运动行程保护元件、外部agv输送小车对接光电、指示灯及报警元件的数字量输入/输出元件;立库plc控制器经过交换机分别与

码垛机的x轴变频器、码垛机的y轴变频器、码垛机的z轴变频器、以及立库触摸屏采用工业以太网组网连接;立库plc控制器通过总线控制方式分别控制码垛机的x轴变频器、码垛机的y轴变频器以及码垛机的z轴变频器驱动相应的码垛机电机运行。

[0006]

所述立库检测传感器包括立库库位检测传感器、水平方向定位传感器、垂直方向定位传感器和货叉定位传感器。

[0007]

立库控制子系统还具有变频器保护功能,所述变频器保护功能通过变频器的故障数字量输出端子信号实现;变频器的故障数字量输出端子与立库plc控制器连接;当变频器运行过程中出现相应故障时,对应变频器故障输出端子置1并接入立库plc控制器的输入端;立库plc控制器发出指令,使变频器停止运行并进行故障显示;故障处理后,立库plc控制器输出故障复位信号,发送给变频器,使变频器恢复运行;所述变频器包括码垛机的x轴变频器、码垛机的y轴变频器、码垛机的z轴变频器。

[0008]

在码垛机x 轴水平行走机构和z轴起升机构的运行轨道上装有行程保护元件进行超限检测,当码垛机运行超出正常运行范围时,行程保护元件动作,码垛机的x轴变频器和码垛机的z轴变频器立即停止工作,从而保证设备运行安全。

[0009]

所述立库plc控制器采用市售的施耐德plc可编程控制器。

[0010]

托盘流水线控制子系统和装配产线控制子系统共用主控plc控制器;在托盘流水线控制子系统中,主控plc控制器分别与入口光电传感器、拍照光电传感器、抓取光电传感器、agv接收光电传感器和agv发射光电传感器相连;主控plc控制器通过托盘产线驱动单元与托盘产线相连;所述托盘产线驱动单元设有托盘产线电机驱动用变频器、第一单电控电磁阀和第二单电控电磁阀;托盘产线电机驱动用变频器与托盘产线的托盘产线交流电机相连,第一单电控电磁阀与托盘产线的拍照工位阻挡气缸相连,第二单电控电磁阀与托盘产线的抓取工位阻挡气缸相连;所述主控plc控制器还连接有相机控制器,相机控制器分别与光源和工业相机相连,用于控制工业相机拍照,并调整光源亮度。

[0011]

所述主控plc控制器采用市售的施耐德plc可编程控制器。

[0012]

在装配产线控制子系统中,主控plc控制器分别与主控触摸屏、主令电器、装配产线驱动单元以及机器人控制器相连;主控plc控制器与装配产线驱动单元的步进驱动器以及装配产线原点开关相连;步进驱动器与装配产线的步进电机相连;主控plc控制器分别与机器人使能、使能解除和机器人停止端的继电器相连;主控plc控制器分别与定位用激光笔以及防护栏门开关相连。

[0013]

主控plc控制器采用工业以太网与机器人控制器相连。

[0014]

机器人控制器与六轴工业机器人相连,控制六轴工业机器人的动作。

[0015]

主控plc控制器本体上连接有4种工件的二次定位气缸,由主控plc控制器通过对应电磁阀进行控制;电磁阀的手动控制通过外部主令电器操作,运行状态参数和数据交互通过主控触摸屏完成。

[0016]

agv小车控制子系统包括小车plc控制器,所述小车plc控制器分别与agv小车驱动单元的电机驱动器i、电机驱动器ii、传送带步进电机驱动器、位于agv小车前部与后部的循迹传感器和地标传感器、外部主令电器及指示元件相连;agv小车驱动单元的电机驱动器i和电机驱动器ii分别与agv小车的左轮和右轮上的步进电机相连,用于控制agv小车的左轮

和右轮的工作;电机驱动器i又称作左侧驱动轮电机驱动器,电机驱动器ii又称作右侧驱动轮电机驱动器;传送带步进电机驱动器与托盘传送带的步进电机相连,用于驱动传送带电机工作。

[0017]

agv小车控制子系统的电源由蓄电池提供,并设有充电电路及装置。

[0018]

小车plc控制器与立库和流水线的对接通过分别安装在立库和流水线上的2组对射式光电开关实现。

[0019]

小车plc控制器与系统的数据通信采用无线通信模式实现。

[0020]

agv小车控制子系统的手动控制模式通过外部主令电器操作,运行状态参数和数据交互通过agv触摸屏完成。

[0021]

所述小车plc控制器采用市售的信捷plc可编程控制器。

[0022]

工作原理:本发明一种基于plc和多种总线集成的机器人装配实训控制系统,几个子系统可以独立工作,也能协同工作;立库控制子系统可以控制码垛机实现产品或零部件入库、出库及移库等功能;立库的库位可以通过触摸屏输入,立库plc控制器接收到库位信息后,操作码垛机到agv输送小车对接点,将托盘从agv输送小车中取出;然后运行到指定仓位放入托盘,完成入库操作。出库及移库操作的控制原理与入库基本类似。

[0023]

agv小车控制子系统主要实现将立库中的工件搬运并传送到托盘流水线上;agv小车与立库、托盘流水线的对接可通过无线通信方式或对射式光电方式实现;工件出库操作时,给出指令,agv小车向立体仓库方向行走,到位后立库执行取货操作,通过码垛机从指定库位中取出工件并放置到agv小车上部的输送线上,达到指定数量时,给出信号,agv小车离开立库;沿铺设的磁道线行走并到达托盘流水线侧停止,agv小车上部传送带动作,将放有工件的托盘传送到托盘流水线上;如需继续搬运,可发送指令,agv继续沿磁道线返回立库进行再次的搬运。入库操作过程,其控制原理与入库基本类似。

[0024]

托盘流水线控制子系统的托盘流水线由三相异步电动机带动倍速链前后转动从而输送托盘到指定工位。在托盘流水线入口、拍照工位和抓取工位分别设有入口光电传感器、拍照光电传感器和抓取光电传感器,用于物品托盘的检测;在拍照工位和抓取工位分别设有拍照工位阻挡气缸和抓取工位阻挡气缸,用于托盘的定位及对后续托盘的阻挡;托盘流水线主要由工件对接工位、工业视觉检测工位和工件抓取工位组成。当agv输送小车运动到托盘流水线对接工位,系统自动将agv输送小车上的托盘由传送辊道送入流水线,入口光电动作进行计数;运行到视觉检测工位时,视觉工位阻挡气缸动作,将托盘固定在拍照位,同时工业相机开始拍照并将相机控制器处理后的位置信息传送到主控plc控制器;完成后视觉工位阻挡气缸缩回,托盘继续运行到工件抓取工位,到位后,抓取工位阻挡气缸动作,禁止后续托盘进入抓取位;同时等待工业机器人按照主控plc控制器给定的抓取工件类型、坐标选择合适工具按照坐标抓取工件。

[0025]

与装配产线控制子系统配套的机器人装配系统由吸盘工具、手爪气缸,真空发生器和数字压力开关等机构组成;吸盘工具和手爪气缸两者通过机器人控制切换;吸盘工具用于吸取工件进行装配和取空托盘至托盘回收处;手爪气缸工具用于抓取底座。真空发生器安装机器人本体上,受机器人控制;装配流水线采用板链结构,负责模组的装配及传送;装配流水线上设有3个工位,分别为装配工位、底座备件库兼成品库位和备件库位;机器人

抓取工件后,必须等待装配流水线运动到工作工位,进入机器人作业范围后才可以放置工件;机器人根据主控plc控制器发送的工件类型和位置信息,选用适合夹具,抓取位于托盘流水线抓取位的工件;并将其放置到装配产线的工件存取位;当满足装配需求时,机器人安装装配次序,将对应工件抓取到装配位,经定位气缸二次定位后,进行装配操作;装配完成后,将成品抓取并放置到成品库中。

[0026]

本发明系统功能完善、实训项目丰富、组合性强,利于培训项目的学习和实施,其组成的子系统具有如下优点:1)立库控制子系统的控制功能完善,可实现产品或零部件入库、出库及移库等多种功能;通过plc控制器、变频器、人机界面hmi的配合,设备自动化程度高,可以通信方式灵活调整电机转速,提高设备的工作效率;运动采用高精度蜗轮减速装置和3个传感器定位,库位定位准确,并可灵活拓展库位数量;系统结构清晰,可精确对各个组成部分进行分别控制;2)agv小车控制子系统的控制功能完善,可实现立体仓库与产线之间往返进行工件取送的任务;agv小车采用两台步进电机驱动,采用循迹传感器进行小车偏离度检测,以pid控制方式进行驱动电机差速调整,具有纠偏迅速,运行稳定,工作效率高等特点;本系统也可实现入库操作,即将装配完成的成品,由托盘流水线通过agv小车运送到立库,由码垛机进行入库操作;3)托盘流水线控制子系统的控制功能完善,可实现与agv输送小车的自动对接、托盘内工件的视觉检测、plc对工件类型和位置坐标的数据处理和机器人的调度;通过plc、工业相机、变频器、人机界面hmi的配合,设备自动化程度高;通过工业相机检测工件类型和位置坐标,减少人工操作,检测精度高;系统内部各单元可独立操作,组合性强,利于培训项目的学习和实施;4)装配产线控制子系统的控制功能完善,可实现根据托盘内的待抓取工件,机器人自动选用合适工具和精确抓取;装配产线工作位置的精确调整和定位;待装配工件的二次定位;按照装配顺序正确装配成品;成品的入库等工作;本子系统的内部各单元均可独立操作,组合性强,利于培训项目的学习和实施。

附图说明

[0027]

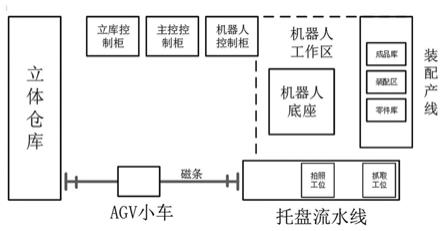

以下将结合附图对本发明做进一步说明:图1是本发明控制系统的系统设备布置简要示意图;图2是本发明控制系统的系统网络拓扑图;图3是本发明控制系统的整体布局连接示意图;图4是本发明控制系统的立库控制子系统的控制原理框图;图5是本发明控制系统的立库控制子系统的plc控制器接线图;图6是本发明控制系统的立库控制子系统的供电回路电气原理图;图7是本发明控制系统的立库控制子系统的码垛机变频器驱动原理图(码垛机x轴);图8是本发明控制系统的立库控制子系统的码垛机变频器驱动原理图(码垛机y轴);图9是本发明控制系统的立库控制子系统的码垛机变频器驱动原理图(码垛机z轴);图10是本发明控制系统的托盘流水线控制子系统的控制原理框图;图11是本发明控制系统的托盘流水线控制子系统的主控plc控制器接线图;

图12是本发明控制系统的托盘流水线控制子系统的供电回路电气原理图;图13是本发明控制系统的托盘流水线控制子系统的驱动电路原理图;图14是本发明控制系统的托盘流水线控制子系统的相机控制电路原理图;图15是本发明控制系统的装配产线控制子系统的控制原理框图;图16是本发明控制系统的装配产线控制子系统的主控plc控制器接线图1;图17是本发明控制系统的装配产线控制子系统的主控plc控制器接线图2;图18是本发明控制系统的装配产线控制子系统的供电回路电气原理图;图19是本发明控制系统的装配产线控制子系统的驱动电路原理图;图20是本发明控制系统的agv小车控制子系统的控制原理框图;图21是本发明控制系统的agv小车控制子系统的plc控制器接线图1;图22是本发明控制系统的agv小车控制子系统的plc控制器接线图2;图23是本发明控制系统的agv小车控制子系统的对射信号电路原理图;图24是本发明控制系统的agv小车控制子系统的驱动电路原理图。

具体实施方式

[0028]

下面参照附图和具体实施例对本发明做详细的说明。

[0029]

参照附图1~3,本发明基于plc和多种总线集成的机器人装配实训控制系统,包括立库控制子系统、托盘流水线控制子系统、装配产线控制子系统和agv小车控制子系统;由立库控制子系统,实现待装配元件和成品的存储功能;通过码垛机将立库中指定库位的元件提取并放置到agv小车,或将agv小车中的元件存放到指定仓位;agv小车控制子系统,实现待装配元件或成品在立库和托盘流水线之间的转移传递;通过agv小车将从立库中取出的待装配元件传送到流水线;或将装配好的成品由托盘流水线转移并放置到立库中;托盘流水线控制子系统,用于检测托盘中的元件类型及位置信息,并将信息传递给机器人,进行定位抓取并放置到装配产线;元件类型及位置信息的获取和处理通过工业相机实现;托盘及工件传送到机器人作业范围内的流水线抓取位等待机器人抓取;装配产线控制子系统,根据获取的工件类型及位置信息,通过选用适合夹具,由机器人运行到抓取位抓取工件;并将工件放置到装配产线存取位相应位置;当满足装配需求时,机器人抓取工件到装配工位经二次定位后,进行装配;完成后,机器人抓取成品,并将其放置到成品库工位中。

[0030]

参照附图4,立库控制子系统,包括立库plc控制器,所述立库plc控制器的本体上连接有立库检测传感器、水平方向定位传感器、垂直方向定位传感器和货叉定位传感器、外部操作用主令电器、变频器保护及运动行程保护元件、外部agv输送小车对接光电、指示灯及报警元件等数字量io(输入/输出)元件。

[0031]

立库plc控制器经过交换机分别与码垛机的x轴变频器、码垛机的y轴变频器、码垛机的z轴变频器、以及立库触摸屏(hmi)采用工业以太网组网连接;立库plc控制器通过总线控制方式分别控制三台变频器,即码垛机的x轴变频器、码垛机的y轴变频器和码垛机的z轴变频器,从而驱动码垛机电机运行。

[0032]

图5是立库控制子系统的plc控制器接线图。本实施例中,立库plc控制器采用市售的施耐德plc可编程控制器tm241cec24r。立库plc控制器的l、n、pe端子(相线、中性线、保护接地线)连接外部电源;立库plc控制器的q0.0端子连接蜂鸣器hb1,蜂鸣器hb1在码垛机故

障时报警;立库plc控制器的q0.1端子连接运行指示灯hl2;立库plc控制器的q0.2端子连接agv输送小车对接光电开关,当q0.2端子输出信号为1时,驱动agv输送小车离开立库;立库plc控制器的i0.0、i0.1和i0.2端子分别连接急停、起动和停止按钮;立库plc控制器的i0.3、i0.4端子分别连接码垛机的x轴电机运行的左、右限位开关;立库plc控制器的i0.5、i0.6端子分别连接码垛机的z轴电机运行的上、下限位开关;立库plc控制器的i0.7、i1.0和i1.1端子分别连接码垛机的y轴电机运行的货叉取货、原点和货叉送货位位置开关;立库plc控制器的i1.2端子连接agv输送小车对接光电开关,当i1.2端子的输出值为1时,可确认agv输送小车运行到立库;立库plc控制器的i1.3、i1.4和i1.5分端子别连接码垛机的x轴变频器、y轴变频器和z轴变频器的故障输出信号端。

[0033]

图6是立库控制子系统的供电回路电气原理图,本实施例中,将主电源进线口的l1、l2、l3、pe为外部电源进线端子,三相负荷开关qf0作为系统总电源开关;l1、l2、l3分别表示三相电源的三根相线,pe表示保护接地线;在三相负荷开关qf0后的l1、l2相线上连接有380v电源指示灯,当系统上电后,该电源指示灯将点亮;两相空气开关qf4后连接380v/220v隔离变压器,确保用电安全,同时为系统ac220v用电设备提供电源;两相空气开关qf6控制柜内冷却风扇电机;两相空气开关qf5为plc控制器、三台电动机的刹车、柜内插座、dc24v开关电源以及dc5v开关电源提供电源。

[0034]

图7~图9为码垛机的x轴变频器、y轴变频器、z轴变频器接线图,三个变频器接线类似。

[0035]

图7中,三相空气开关qf1为码垛机的x轴变频器提供电源;变频器控制接触器km1连接到变频器电源端子r、s、t上,控制x轴变频器的运行状态;变频器主电路输出端子u、v、w直接连接到x轴驱动电机m1接线端子,电机外壳需要连接保护接地pe端子;变频器的控制端子li1、li2、li3分别连接立库plc控制器输出的正转、反转、变频器故障复位控制信号;变频器故障输出信号通过继电器端子r2b和继电器端子r2c连接到立库plc控制器;继电器端子r1b和继电器端子r1c连接中间继电器ka1,用于控制x轴驱动电机m1快速制动。

[0036]

图8中,三相空气开关qf2为为码垛机的y轴变频器提供电源;变频器控制接触器km2连接到变频器电源端子r、s、t上,控制y轴变频器的运行状态;变频器主电路输出端子u、v、w直接连接到y轴驱动电机m2接线端子,电机外壳需要连接保护接地pe端子;变频器的控制端子li1、li2、li3分别连接立库plc控制器输出的正转、反转、变频器故障复位控制信号;变频器故障输出信号通过继电器端子r2b和继电器端子r2c连接到立库plc控制器;继电器端子r1b和继电器端子r1c连接中间继电器ka2,用于控制y轴驱动电机m2快速制动。

[0037]

图9中,三相空气开关qf3为码垛机的z轴变频器提供电源;变频器控制接触器km3连接到变频器电源端子r、s、t上,控制z轴变频器的运行状态;变频器主电路输出端子u、v、w直接连接到z轴驱动电机m3接线端子,电机外壳需要连接保护接地pe端子;变频器的控制端子li1、li2、li3分别连接立库plc控制器输出的正转、反转、变频器故障复位控制信号;变频器故障输出信号通过继电器端子r2b和继电器端子r2c连接到立库plc控制器;继电器端子r1b和继电器端子r1c连接中间继电器ka3,用于控制z轴驱动电机m3快速制动。

[0038]

参照附图10,托盘流水线控制子系统包括主控plc控制器,所述主控plc控制器分别与入口光电传感器、拍照光电传感器、抓取光电传感器、agv接收光电传感器和agv发射光电传感器相连;主控plc控制器通过托盘产线驱动单元与托盘产线相连;所述托盘产线驱动

单元设有托盘产线电机驱动用变频器、第一单电控电磁阀和第二单电控电磁阀;托盘产线电机驱动用变频器与托盘产线的托盘产线交流电机相连,第一单电控电磁阀与托盘产线的拍照工位阻挡气缸相连,第二单电控电磁阀与托盘产线的抓取工位阻挡气缸相连;所述主控plc控制器还连接有相机控制器,相机控制器分别与光源和工业相机相连,用于控制工业相机拍照,并调整光源亮度。

[0039]

本实施例中,agv输送小车与托盘流水线的对接是通过2对对射光电传感器实现的;当 agv输送小车到达托盘流水线侧时,agv输送小车侧面的发射端光电导通,流水线接收端接收到该信号后,托盘流水线开始运行,agv小车上的气挡下降,皮带同向运行,将托盘传送至流水线单元。

[0040]

当托盘经过流水线入口关电时,进行计数操作;经过拍照光电时,拍照气挡动作,固定托盘在拍照位,通过工业相机拍摄托盘内工件图片,并经相机控制器处理后将工件类型及位置信息通过总线传递给主控plc控制器;同时,拍照气挡复位,等待下一托盘。

[0041]

拍照后的托盘通过流水线继续传递到抓取工位,当经过抓取工位光电时,抓取位气挡动作,将托盘固定在抓取位;等待主控plc控制器驱动机器人进行抓取动作。当工件抓取完成后,机器人将空托盘抓取到空托盘回收架内。

[0042]

托盘流水线的驱动电机,通过变频器控制;由主控plc控制器通过模拟量控制方式控制变频器实现调速运行。

[0043]

托盘流水线的手动控制通过外部主令电器操作,运行状态参数和数据交互通过触摸屏完成。

[0044]

图11是托盘流水线控制子系统的plc控制器接线图。本实施例中,主控plc控制器采用市售的施耐德plc可编程控制器tm241cec24r。主控plc控制器的l、n、pe端子(相线、中性线、保护接地线)连接外部供电电源;主控plc控制器的q0.3端子与中间继电器ka2相连,当q0.3端子的输出信号为1时,中间继电器ka2的触点驱动拍照工位阻挡气缸动作;主控plc控制器的q0.4端子与抓取工位阻挡气缸用中间继电器ka3线圈连接;主控plc控制器的q0.5端子与中间继电器ka4连接,当q0.5端子的输出信号为1时,其触点触发相机拍照;plc控制器的q0.6端子与蜂鸣器连接,当流水线故障时报警;plc控制器的q0.7端子与运行指示灯连接;plc控制器的q1.0端子与agv输送小车对接光电开关连接,当q1.0端子的输出信号为1时,驱动agv输送小车离开托盘流水线。主控plc控制器的i0.0、i0.1和i0.2端子分别与急停按钮、起动按钮以及停止按钮连接;主控plc控制器的i0.3端子与相机控制器的拍照完成信号输出端相连;主控plc控制器的i0.4、 i0.5和i0.6端子分别与托盘流水线上的入口光电传感器、拍照广电传感器以及抓取光电传感器连接;主控plc控制器的i0.7端子与agv输送小车对接光电开关连接,当i0.7端子的信号为1时,可确认agv输送小车已运行到流水线对接位置;主控plc控制器的i1.1端子与变频器故障输出信号端连接。

[0045]

图12是托盘流水线控制子系统的供电回路电气原理图,其中,l1、l2、l3、pe为外部电源进线端子,三相负荷开关qf0作为系统总电源开关;l1、l2、l3分别表示三相电源的三根相线,pe表示保护接地线;在三相负荷开关qf0后的l1、l2相线上连接有380v电源指示灯hl1,当系统上电后,该电源指示灯hl1将点亮;三相空气开关qf1为工业机器人提供电源;两相空气开关qf3与380v/220v隔离变压器连接,确保用电安全,同时为系统ac220v用电设备提供电源;两相空气开关qf4为电脑插座提供电源;两相空气开关qf5为柜内插座及照明提

供电源;两相空气开关qf6与控制柜内的冷却风扇电机相连;两相空气开关qf7为主控plc控制器、工业相机、dc24v开关电源提供电源;两相空气开关qf8为相机控制器提供电源;在本供电回路中串接有滤波器,用于抑制高次谐波和外部干扰。

[0046]

图13为托盘流水线驱动电路。本实施例中,三相空气开关qf2为变频器提供电源;变频器控制接触器km1与变频器电源端子r、s、t相连,控制变频器运行状态;变频器主电路输出端子u、v、w直接连接到流水线驱动电机m1上,电机外壳连接保护接地pe端子;变频器的控制端子li1、li2、li3分别连接主控plc控制器输出的正转、反转、变频器故障复位控制信号;变频器故障输出信号的继电器端子r1b和继电器端子r1c连接到主控plc控制器的i1.1端子。

[0047]

图14为相机控制电路,本实施例中,相机控制器放置在位于托盘流水线上的中转箱内;图中,相机控制器的l、n端子连接外部交流220v电源,相机控制器的24v、0v端子连接由供电回路开关电源v1引入的直流24v电源;相机控制器的x0端子连接拍照触发信号,当拍照触发信号为1时,相机控制器触发相机开始拍照;相机控制器的y0端子连接至plc控制器的i0.3端子,为相机拍照完成信号;相机控制器的a、b端子为通信端子,使用双芯屏蔽双绞线连接到主控plc控制器的通信模块上。

[0048]

参照附图15,装配产线控制子系统与托盘流水线控制子系统共用主控plc控制器,主控plc控制器分别与主控触摸屏(hmi人机界面)、主令电器、装配产线驱动单元以及机器人控制器相连;主控plc控制器与装配产线驱动单元的步进驱动器以及装配产线原点开关相连;步进驱动器与装配产线的步进电机相连;主控plc控制器分别与机器人使能、使能解除和机器人停止端的继电器相连;主控plc控制器分别与定位用激光笔以及防护栏门开关相连。

[0049]

主控plc控制器采用工业以太网与机器人控制器相连。

[0050]

机器人控制器与六轴工业机器人相连,控制六轴工业机器人的动作。

[0051]

主控plc控制器本体上连接有4种工件的二次定位气缸,由主控plc控制器通过对应电磁阀进行控制;电磁阀的手动控制通过外部主令电器操作,运行状态参数和数据交互通过主控触摸屏完成。

[0052]

图16和图17是装配产线控制子系统的plc控制器接线图。主控plc控制器的l、n、pe端子连接外部供电电源,其中l、n、pe分别指的是相线、中性线、保护接地线;主控plc控制器的q0.0、q0.1端子连接步进驱动器,通过高速脉冲驱动步进电机,其中q0.0端子对应的是高速脉冲输出,q0.1端子对应的是方向控制端子;主控plc控制器的q0.7端子连接系统运行指示灯;q1.1端子连接位于机器人末端工具上的定位用激光笔,用于确定机器人与周边托盘产线、装配产线相对位置;主控plc控制器的i0.0、i0.1和i0.2端子分别连接实训装置的急停、起动和停止按钮;主控plc控制器的i1.0端子连接装配产线的原点开关,用于确定装配原点;位于数字量扩展模块上tm3dm 8r上的q2.0、q2.1和q2.2端子分别连接机器人复位继电器、机器人使能解除继电器和机器人使能继电器线圈,并通过连接其触点到机器人控制器实现相应功能的调用。

[0053]

图18是装配产线控制子系统的供电回路电气原理图,本实施例中,l1、l2、l3、pe为外部电源进线端子,三相负荷开关qf0作为系统总电源开关;l1、l2、l3分别表示三相电源的三根相线,pe表示保护接地线;在三相负荷开关qf0后的l1、l2相线上连接有380v电源指示

灯hl1,当系统上电后,该电源指示灯hl1将点亮;三相负荷开关qf0后的r、s、t端子直接连接到工业机器人控制柜内,为机器人提供电源;两相空气开关qf2与380v/220v隔离变压器连接,确保用电安全,同时为系统ac220v用电设备提供电源;两相空气开关qf4为dc24v开关电源提供电源,为步进电机专用的dc48v开关电源提供电源,同时为工业相机控制器提供电源;在本供电回路的电源一次回路中串接急停开关,当按下急停按钮时,断开dc48v电源,停止步进电机运行;本供电回路中还串接有滤波器l4,用于抑制高次谐波和外部干扰。

[0054]

图19是装配产线控制子系统的驱动电路原理图;其中,两相空气开关qf5的进线端连接dc48v电源,两相空气开关qf5的出线端连接步进驱动器电源端子r和s;步进驱动器上的a+、a-、b+、b-端子连接到步进电机m2;步进驱动器上的控制端子cp+连接到主控plc控制器的i0.0端子,接收主控plc控制器输出的高速脉冲,控制步进电机转速和位置;步进驱动器上的cw+连接到主控plc控制器的i0.1端子,作为方向控制信号,控制步进电机转动方向;步进驱动器上的cp-、cw-端子互联后接至直流24v电源负极。驱动器驱动电流和细分步可根据实际情况确定。

[0055]

本实施例中,装配产线采用板链结构,完成工件的存取及装配;产线上设有3个工位,分别为分别为装配工位、底座备件库兼成品库位和备件库位(电机、减速器和输出法兰备件库)。当机器人需要抓取或放置某一工件时,首先需要通过主控plc控制器驱动装配产线电机,将对应工位移动到机器人作业区内。初次运行时,需要进行回原点操作。

[0056]

需装配工件为底座、电机、减速器和输出法兰;装配次序为底座

→

电机

→

减速器

→

输出法兰;装配完成后即为成品,需要放置到产品库中。

[0057]

运行流程:主控plc控制器将托盘流水线抓取位工件的类型及位置信息传递给机器人,机器人选用适合夹具,运行到抓取位抓取工件;机器人放置工件到存取位相应位置;当存取位放置的工件类型可满足装配需求时,按照装配次序;机器人依次抓取工件到装配工位;工件防止完成后,驱动气缸进行二次定位,以保证装配精度;当装配完成后,机器人抓取成品,并将其放置到成品库工位中。

[0058]

机器人末端工具由双吸盘、手爪气缸,真空发生器、数字压力开关等机构组成;吸盘工具和手爪气缸通过机器人控制切换。吸盘工具用于吸取工件进行装配和空托盘回收。手爪气缸工具用于抓取底座。真空发生器安装机器人本体上,受机器人控制。 数字压力开关安装于机器人本体底座,用于检测吸盘工具吸取工件的状态;机器人末端工具装有定位用激光笔,用于确定机器人与周边托盘产线、装配产线相对位置,保证产线定位准确和产品装配要求;装配产线的手动控制通过外部主令电器操作,运行状态参数和数据交互通过触摸屏完成。

[0059]

参照附图20,agv小车控制子系统包括小车plc控制器,所述小车plc控制器分别与agv小车驱动单元的电机驱动器i、电机驱动器ii、传送带步进电机驱动器、位于agv小车前部与后部的循迹传感器和地标传感器、外部主令电器及指示元件相连;agv小车驱动单元的电机驱动器i和电机驱动器ii分别与agv小车的左轮和右轮上的步进电机相连,用于控制agv小车的左轮和右轮的工作;电机驱动器i又称作左侧驱动轮电机驱动器,电机驱动器ii又称作右侧驱动轮电机驱动器;传送带步进电机驱动器与托盘传送带的步进电机相连,用于驱动传送带电机工作。

[0060]

agv小车控制子系统的电源由蓄电池提供,并设有充电电路及装置。本实施例中,

agv小车的电源采用两块24v的蓄电池串联组成;agv小车由下部车架和上部输送装置组成,中间抽屉内装有电气控制板,便于安装与检修。下部车架由电机、驱动轮、辅助轮、电池和框架组成。

[0061]

agv小车采用两台步进电机驱动,通过对应的两台步进电机驱动器进行差速驱动,以保证小车按照铺设好的磁条轨迹前后运行。步进电机使能(en-)、高速脉冲(cp-)、方向(cw-)控制端连接小车plc控制器的输出端子,电机转速通过小车plc控制器的高速脉冲频率进行速度调节控制。

[0062]

agv小车与磁条轨迹之间的偏离度,是通过对应方向的循迹传感器进行检测并实现快速纠偏;通过偏离度检测,采用pid算法,计算agv左右轮电机差速,调整agv小车回到磁道的中间位置。小车的减速和停车控制,通过地标传感器检测地面横向布置的磁条信号实现。

[0063]

agv小车上部的输送装置,由步进电机驱动;其上最多可放置3个托盘;在传送带末端安装有电磁铁阻挡机构,用于固定托盘并防止跌落;传送带底部两端各安装有1个光电开关,用于限定托盘位置和实现托盘计数。

[0064]

agv小车与立库和托盘流水线的对接,可采用对射式光电或无线通信两种方式实现;对射式光电方式时,agv小车到达立库或流水线时,位于小车上的发射光电信号,被对方接收光电接收并传递到控制器,执行取货或托盘输送工序;任务完成后,立库或流水线上的发射光电动作,agv小车的接收光电接收后,控制器驱动小车驶离;无线通信方式,通过安装无线通信模块,与网络中的控制器进行无线通讯。

[0065]

小车plc控制器与立库和托盘流水线的对接通过分别安装在立库和流水线上的2组对射式光电开关(发送光电和接收光电)实现。

[0066]

小车plc控制器与agv小车控制子系统的数据通信采用无线通信模式实现。

[0067]

agv小车控制子系统的手动控制模式通过外部主令电器操作,运行状态参数和数据交互通过agv触摸屏hmi完成。

[0068]

图21是agv小车控制子系统的plc控制器接线图1。本实施例中,小车plc控制器采用市售的信捷plc可编程控制器xc5-e32t-c。小车plc控制器的x0、x1端子分别连接托盘位置的前、后部的限位光电开关,用于限定托盘位置和记数;小车plc控制器的x5端子连接agv小车的急停按钮和碰撞开关的串联常闭触点,当运行时出现碰撞或手动急停时,停止agv小车运行;小车plc控制器的x10~x13端子连接agv小车前端的地标传感器,小车plc控制器的x14~x17端子连接agv小车后端的地标传感器,用于检测地面横向布置的磁条信号,实现agv小车的减速和停车,用于控制agv小车准确停止在立库或流水线对接位置;数字量输入扩展模块xc-e16x上的x30~x37端子连接8位的前部循迹传感器,数字量输入模块xc-e16x的x40~x47端子连接8位的后部循迹传感器,用于检测agv小车行进轨道上的磁条,进行偏离度检测和计算,从而调整agv小车左右轮电机差速,保证agv小车沿磁道行进;小车plc控制器的x20、x21端子分别连接立库侧、流水线侧对接光电的接收光电。

[0069]

图22是agv小车控制子系统的plc控制器接线图2,图中,小车plc控制器上的y0、y6、y11端子连接agv小车左侧驱动轮电机驱动器的高速脉冲、方向和使能端子,从而控制小车左轮的速度和方向;小车plc控制器上的y1、y7、y12端子连接agv小车右侧驱动轮电机驱动器的高速脉冲、方向和使能端子,从而控制小车右轮的速度和方向;小车plc控制器上的

y2、y10、y13端子连接agv小车上部传送带电机驱动器的高速脉冲、方向和使能端子,从而控制小车传送带的速度和方向;小车plc控制器上的y3端子连接中间继电器ka1,中间继电器ka1的触点控制运行指示灯;小车plc控制器上的y4端子连接中间继电器ka2,中间继电器ka2的触点控制刹车线圈实现agv小车机械制动;小车plc控制器上的y5端子连接中间继电器ka3,中间继电器ka3的触点控制顶升电磁铁,用于锁定托盘位置;小车plc控制器上的y14、y15端子分别连接立库侧、流水线侧对接光电的发射光电。

[0070]

图23为对射信号电路原理图;agv小车通过小车plc控制器,采用安装在立库和流水线上的2组对射式光电开关,来实现agv小车与立库以及流水线的对接;agv小车朝向立库方向安装2组对射式光电开关,所述对射式光电开关包括三线式光电传感器sa12和三线式光电传感器sa11;其中三线式光电传感器sa12是接收光电,与发射光电s11(安装于立库侧的发射光电)配对;三线式光电传感器sa11是发射光电,与接收光电s12(安装于立库侧的接收光电)配对;其中三线式光电传感器sa12和三线式光电传感器sa11的棕色线连接到dc24v电源正极,三线式光电传感器sa12的蓝色线连接到0v电源负极,三线式光电传感器sa12的黑色线连接到小车plc控制器的x21端子;三线式光电传感器sa11的蓝色线连接到小车plc控制器的y15端子。

[0071]

agv小车朝向托盘流水线的方向安装2组对射式光电开关,所述对射式光电开关包括三线式光电传感器sa21和三线式光电传感器sa22;三线式光电传感器sa21是发射光电,与接收光电s22(安装于托盘产线侧的接收光电)配对;三线式光电传感器sa22是接收光电,与发射光电s21(安装于托盘产线侧的发射光电)配对;其中三线式光电传感器sa21和三线式光电传感器sa22的棕色线连接到dc24v电源正极,三线式光电传感器sa22的蓝色线连接到0v电源负极,三线式光电传感器sa21的蓝色线连接到小车plc控制器的y14端子;三线式光电传感器sa22的黑色线连接到小车plc控制器的x20端子。图24为驱动电路原理图,其中p24为dc24v电源正极,p48为dc48v电源正极(两块蓄电池串联),0v为电源负极;u1、u2分别为agv小车的左侧驱动轮电机驱动器和右侧驱动轮电机驱动器;u3为agv小车上部的传送带的步进电机驱动器。

[0072]

左侧驱动轮电机驱动器u1上的电源端子vcc连接dc48v电源正极p48端子,gnd端子连接0v;左侧驱动轮电机驱动器u1的a+、a-、b+、b-端子连接到左轮上的步进电机;左侧驱动轮电机驱动器u1的控制端子cp-连接到小车plc控制器的y0端子,接收小车plc控制器输出的高速脉冲,控制左轮上的步进电机转速和位置;左侧驱动轮电机驱动器u1的cw-端子连接到小车plc控制器的y6端子,作为方向控制信号,控制左轮上的步进电机转动方向;左侧驱动轮电机驱动器u1的en-端子连接到小车plc控制器的y11端子,作为使能控制信号;c左侧驱动轮电机驱动器u1的p+、cw+、 en+端子互联后接至dc24v电源正极p24端子。

[0073]

右侧驱动轮电机驱动器u2上的电源端子vcc连接dc48v电源正极p48端子,gnd端子连接0v;右侧驱动轮电机驱动器u2的a+、a-、b+、b-端子连接到右轮上的步进电机;右侧驱动轮电机驱动器u2上的控制端子cp-连接到小车plc控制器的y1端子,接收小车plc控制器输出的高速脉冲,控制右轮上的步进电机转速和位置;右侧驱动轮电机驱动器u2的cw-端子连接到小车plc控制器的y7端子,作为方向控制信号,控制右轮上的步进电机转动方向;右侧驱动轮电机驱动器u2的en-端子连接到小车plc控制器的y12端子,作为使能控制信号;右侧

驱动轮电机驱动器u2的cp+、cw+、 en+端子互联后接至dc24v电源正极p24端子。

[0074]

步进电机驱动器u3上的电源端子vcc连接dc48v电源正极p48端子,gnd端子连接0v;步进电机驱动器u3上的a+、a-、b+、b-端子连接到agv小车上部的输送线步进电机;步进电机驱动器u3上的控制端子cp-连接到小车plc控制器的y2端子,接收小车plc控制器输出的高速脉冲,控制传送带步进电机转速和位置;步进电机驱动器u3上的cw-端子连接到小车plc控制器的y10端子,作为方向控制信号,控制传送带步进电机转动方向;步进电机驱动器u3上的en-连接到小车plc控制器的y13端子,作为使能控制信号;步进电机驱动器u3上的cp+、cw+、 en+端子互联后接至dc24v电源正极p24端子。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1