一种可视化不同缝网形态的仿真物理模型及制作方法与流程

1.本发明属于致密油藏真实的微观机理研究技术领域,具体涉及一种可视化不同缝网形态的仿真物理模型及制作方法。

背景技术:

2.近年来,由于致密油藏的快速开发,致密油藏石油的产量将在油藏工程中越来越重要,对致密油藏的开发将具有重要的战略意义,因此,研究流体在多孔介质中的渗流问题,对于石油天然气等地下流体资源的开发等具有十分重要的意义,目前对于微观模型中渗流问题的研究主要有:(1)以人造岩心或人造地质模型为研究对象,虽然成本低且加工简单,但是误差大,无法观察到油气水及其他流体的驱动过程,无法满足目前油田开发的需要。

3.(2)当前已有的多孔介质模型,如微毛管网络模型、石英砂夹层模型和仿真孔隙结构模型,都是使用真实岩心为主体的模型,优点是模型透明、模拟驱替过程可视、可采集和分析图像,但制作手段复杂、制作成本较高、制作精度差,且孔隙网络结构尺寸不可控。

4.③

对于现有的环氧树脂胶接制成的多孔介质模型,制作成的模型透明度好、可视性强,可以清楚的观察模型中的微观渗流过程,但模型制作精度差、尺寸不可控、粘接能力差、不耐压、成功率低,达不到致密油田的纳米级孔道尺寸要求,无法满足对储层微观参数的研究。

技术实现要素:

5.本发明的目的在于提供一种可视化不同缝网形态的仿真物理模型及制作方法,以克服上述技术缺陷。

6.为解决上述技术问题,本发明提供了一种可视化不同缝网形态的仿真物理模型,包括刻蚀玻璃母板和光滑玻璃附板,两块板均呈正方形且相互粘接成正方体形,在光滑玻璃附板的板体开设注入口和采出口,注入口和采出口均连通于刻蚀玻璃母板的内嵌纳米级的孔隙网络结构,孔隙网络结构至少包括不同缝网形态。

7.进一步地,刻蚀玻璃母板和光滑玻璃附板的边长均为6.5~9cm,孔隙网络结构位于刻蚀玻璃母板的中央位置,孔隙网络结构的边长为4~5cm,注入口和采出口均为直径3~6cm的圆孔。

8.进一步地,孔隙网络结构的不同缝网形态,至少包括以下三种缝网形态:贯穿缝,压裂裂缝在主通道区域且平行于主通道;横切缝,压裂裂缝在主通道区域且垂直于主通道;压裂裂缝与主通道无关,处于仿真物理模型的边界处。

9.本发明还提供了一种可视化不同缝网形态的仿真物理模型的制作方法,包括:获取目标铸体薄片,目标铸体薄片为从目标储层中获取的地层样本;从目标铸体薄片中提取目标储层参数;

根据目标储层参数绘制含有不同缝网形态的孔隙网络结构;采用光刻掩膜版成像将孔隙网络结构刻蚀在玻璃片的材料层上,得到玻璃母板;干法刻蚀玻璃母板,得到刻蚀玻璃母板;取光滑玻璃附板置于刻蚀玻璃母板的下方,粘接两块板;处理两块板,得到可视化不同缝网形态的仿真物理模型。

10.进一步地,采用光刻掩膜版成像将孔隙网络结构刻蚀在玻璃片的材料层上,得到玻璃母板,具体包括:将孔隙网络结构通过光刻掩膜版成像刻蚀在玻璃片的材料层上,得到具有孔隙网络结构的初级母板;腐蚀初级母板,以加深孔隙网络结构的深度至预设深度,到具有孔隙网络结构图案且孔隙网络结构的深度达到预设深度的玻璃母版。

11.优选地,干法刻蚀玻璃母板,得到刻蚀玻璃母板,具体包括:清洁玻璃片,使玻璃片保持平整;在玻璃片上对二氧化硅介质光栅进行刻蚀;使用rca清洗方法水浴加热至75℃并超声清洗玻璃母版;去离子水冲洗玻璃母版,并用高压氮气吹干玻璃母版;制作得到刻蚀玻璃母板。

12.进一步地,取光滑玻璃附板置于刻蚀玻璃母板的下方,粘接两块板,处理两块板,得到可视化不同缝网形态的仿真物理模型,具体包括:将光滑玻璃附板置于刻蚀玻璃母板的下方;对齐两块板后置于恒温箱中进行粘接,得到初步仿真物理模型;从恒温箱中取出初步仿真物理模型,在常温下静置冷却;得到可视化不同缝网形态的仿真物理模型。

13.优选地,采用光刻掩膜版成像将孔隙网络结构刻蚀在玻璃片的材料层上,其中玻璃片为二氧化硅玻璃片,材料层为金属络,且材料层厚度为50~200mm。

14.进一步地,恒温箱的温度设定为40~50℃,粘接时间20~40min。

15.进一步地,可视化不同缝网形态的仿真物理模型的制作方法,还包括光滑玻璃附板的回收,具体包括:将仿真物理模型置于恒温箱;保持高温100~110℃,保温时间为5~15min;光滑玻璃附板脱离刻蚀玻璃母板;回收光滑玻璃附板以重复利用。

16.本发明的有益效果如下:本发明提供的可视化不同缝网形态的仿真物理模型,真实模拟致密油藏岩心的孔隙结构和不同的裂缝形态,可自主设计孔隙尺寸和形状,模拟纳微米尺寸下储层微观参数的仿真研究,且制作的仿真物理模型可承受60℃以下以及6mpa以下的微观渗流研究,满足对高温高压实验的要求,此外仿真物理模型中的光滑玻璃附板可以脱离刻蚀玻璃母板,以实现附板的重复利用。

17.为让本发明的上述内容能更明显易懂,下文特举优选实施例,并结合附图,作详细

说明如下。

附图说明

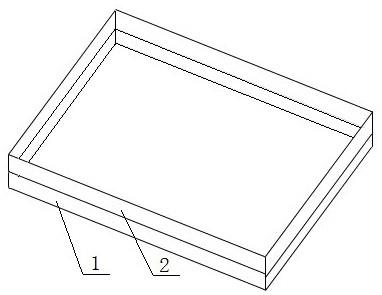

18.图1是可视化不同缝网形态的仿真物理模型的结构示意图。

19.图2是贯穿缝的平面图。

20.图3是横切缝的平面图附图标记说明:1.刻蚀玻璃母板;2.光滑玻璃附板。

具体实施方式

21.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

22.需说明的是,在本发明中,图中的上、下、左、右即视为本说明书中所述的可视化不同缝网形态的仿真物理模型的上、下、左、右。

23.现参考附图介绍本发明的示例性实施方式,然而,本发明可以用许多不同的形式来实施,并且不局限于此处描述的实施例,提供这些实施例是为了详尽地且完全地公开本发明,并且向所属技术领域的技术人员充分传达本发明的范围。对于表示在附图中的示例性实施方式中的术语并不是对本发明的限定。在附图中,相同的单元/元件使用相同的附图标记。

24.除非另有说明,此处使用的术语(包括科技术语)对所属技术领域的技术人员具有通常的理解含义。另外,可以理解的是,以通常使用的词典限定的术语,应当被理解为与其相关领域的语境具有一致的含义,而不应该被理解为理想化的或过于正式的意义。

25.第一实施方式本实施方式涉及可视化不同缝网形态的仿真物理模型,如图1所示,包括刻蚀玻璃母板1和光滑玻璃附板2,两块板均呈正方形且相互粘接成正方体形,在光滑玻璃附板2的板体开设注入口和采出口,注入口和采出口均连通于刻蚀玻璃母板1的内嵌纳米级的孔隙网络结构,孔隙网络结构至少包括不同缝网形态。

26.孔隙网络结构的首尾两端均分别通过共同的孔喉与注入口和采出口相连。

27.刻蚀玻璃母板1采用干法刻蚀制作,具体为:通过源气体流量比、射频源功率与自偏压等宏观参量的调节来获得较高的二氧化硅刻蚀速率,之后对二氧化硅介质光栅进行刻蚀,使用的是半导体工业中rca清洗方法,将样品放到溶液中,水浴加热至75℃并超声清洗,结束之后再用去离子水冲洗,最后用高压氮气吹干。

28.rca标准清洗法是1965年由kern和puotinen等人在n.j.princeton的rca实验室首创的,并由此而得名。清洗的一般思路是首先去除硅片表面的有机沾污,因为有机物会遮盖部分硅片表面,从而使氧化膜和与之相关的沾污难以去除;然后溶解氧化膜,因为氧化层是“沾污陷阱”,也会引入外延缺陷;最后再去除颗粒、金属等沾污,同时使硅片表面钝化。

29.光滑玻璃附板2采用平面光学玻璃板加工而成。

30.刻蚀玻璃母板1和光滑玻璃附板2的边长均为6.5~9cm。

31.孔隙网络结构位于刻蚀玻璃母板1的中央位置。

32.孔隙网络结构的边长为4~5cm,注入口和采出口均为直径3~6cm的圆孔。

33.参照图2和图3,孔隙网络结构的不同缝网形态,至少包括以下三种缝网形态:贯穿缝,压裂裂缝在主通道区域且平行于主通道;横切缝,压裂裂缝在主通道区域且垂直于主通道;压裂裂缝与主通道无关,处于仿真物理模型的边界处。

34.图2是贯穿缝的平面图,其中的两条白色线条即为贯穿缝,可以看出,贯穿缝是平行于主通道的;图3是横切缝的平面图,其中的两条白色线条即为横切缝,可以看出,横切缝是垂直于主通道的;图2和图3中的白点是处于边界处的第三种缝隙。

35.本实施方式选择模拟这三种缝网形态,是因为在真实的致密油藏压裂中,其裂缝形态即为以上三种,为了真实还原致密油藏压裂裂缝,以便后期研究,因此选择了以上三种缝网形态。

36.为了实现纳米级孔隙网格结构,本实施方式先用cad制图绘制纳米级孔隙,再利用干法刻蚀制得刻蚀玻璃母板1,可以实现纳米级不同缝网形态,之所以要达到纳米级孔隙,是因为致密油藏的真实孔隙即为纳米级,因此制得的纳米级孔隙网格结构更接近致密油藏。

37.第二实施方式本实施方式提供了一种可视化不同缝网形态的仿真物理模型的制作方法,包括:获取目标铸体薄片,目标铸体薄片为从目标储层中获取的地层样本;从目标铸体薄片中提取目标储层参数;根据目标储层参数绘制含有不同缝网形态的孔隙网络结构;采用光刻掩膜版成像将孔隙网络结构刻蚀在玻璃片的材料层上,得到玻璃母板;干法刻蚀玻璃母板,得到刻蚀玻璃母板1;取光滑玻璃附板2置于刻蚀玻璃母板1的下方,粘接两块板;处理两块板,得到可视化不同缝网形态的仿真物理模型。

38.获取目标铸体薄片:与数字成像系统相配合,利用显微镜对岩石薄片在光的透射下开展岩石孔隙喉道的观察和矿物鉴定等工作,对荧光薄片通过落射光的照射开展烃类与储层的关系及其赋存状态的观察与分析,同时对于铸体薄片具有代表性的区域进行显微数字采集,将图像导入图像分析系统进行计算分析,最终得到储层岩石的真实孔隙和喉道分布状态。

39.根据实际致密油藏岩样的铸体薄片,得到储层参数,储层参数包括孔喉比和喉道半径,绘制出与所述储层参数相对应的孔隙网络结构和不同裂缝形态,裂缝形态根据储层压裂的真实情况进行设计,参照图2和图3,包括三种:第一种是贯穿缝,压裂裂缝在主通道区域且与主通道平行。

40.第二种是横切缝,压裂裂缝在主通道区域且与主通道垂直。

41.第三种是压裂裂缝与主通道无关,处于模型边界处。

42.掩膜成像,具体包括:将孔隙网络结构通过光刻掩膜版成像刻蚀在玻璃片的材料层上,得到具有孔隙网络结构的初级母板,腐蚀初级母板,以加深孔隙网络结构的深度至预设深度,到具有孔隙网

络结构图案且孔隙网络结构的深度达到预设深度的玻璃母版。

43.其中玻璃片为二氧化硅玻璃片,材料层为金属络,且材料层厚度为50~200mm。

44.干法刻蚀,具体包括:清洁玻璃片,使玻璃平整,以便刻蚀过程中掩膜能与待刻表面紧密接触而不致留有孔隙;通过源气体流量比、射频源功率与自偏压等宏观参量的调节来获得较高的二氧化硅刻蚀速率,之后对二氧化硅介质光栅进行刻蚀,使用的是半导体工业中rca清洗方法,将样品放到溶液中,水浴加热至75℃并超声清洗,结束之后再用去离子水冲洗,最后用高压氮气吹干,制作成刻蚀玻璃母板。

45.模型粘接,具体包括:将光滑玻璃附板2置于刻蚀玻璃母板1的下方,对齐两块板后置于恒温箱中进行粘接,恒温箱的温度设定为40~50℃,粘接时间20~40min,得到初步仿真物理模型,从恒温箱中取出初步仿真物理模型,在常温下静置冷却,得到可视化不同缝网形态的仿真物理模型。

46.本实施方式的可视化不同缝网形态的仿真物理模型的制作方法,还包括对光滑玻璃附板2的回收,具体包括:将仿真物理模型置于恒温箱;保持高温100~110℃,保温时间为5~15min;光滑玻璃附板2脱离刻蚀玻璃母板1;回收光滑玻璃附板2以重复利用。

47.本发明的可视化不同缝网形态的仿真物理模型包括刻蚀玻璃母板和光滑玻璃附板,刻蚀玻璃母板包括孔隙网络结构,孔隙网络结构的首尾两端均分别通过共同的孔喉与注入口和采出口相连,并且本发明提供的方法能够实现纳微米尺寸下的不同裂缝形态,制作成的物理模型透明度好、可视化强、制作成本低。

48.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1