一种显示屏、电子设备和显示屏的制造方法与流程

1.本技术涉及电子设备技术领域,尤其涉及一种显示屏、电子设备和显示屏的制造方法。

背景技术:

2.目前,市面上已经出现曲面屏,对产品的外观带来重要突破,最直观的感受就是缩小了边缘非显示区域,提高显示区域的屏占比,曲面的出现对显示屏也提出了更高的显示要求。但已有的曲面屏在使用过程中,屏幕两侧会出现显示强度衰减、屏幕色偏的问题。

技术实现要素:

3.本技术实施例提供了一种显示屏,可以将驱动电路的电流设计为不同,以补偿由于显示条件不同而引起的显示差异。

4.一方面,本技术实施例提供一种显示屏,显示屏包括具有夹角的第一显示区域和第二显示区域,还包括第一驱动电路和第二驱动电路,第一驱动电路为第一显示区域提供电流、第二驱动电路为第二显示区域提供电流,第一驱动电路和第二驱动电路均设有驱动晶体管,且第一驱动电路的驱动晶体管和第二驱动电路的驱动晶体管的至少一种结构参数不同,如此,第一驱动电路和第二驱动电路可以提供不同的电流。通过改变具有夹角的不同显示区域驱动电路的驱动晶体管结构参数,可以改变驱动电路提供的电流,使具有不同夹角的显示区域具有不同的电流,从而补偿由于显示区域存在夹角而导致的显示亮度变化或者色偏现象,使整个显示区域的显示效果一致。值得注意的是,这种调整方式可实现显示屏的亮度及色偏进行连续性调整,具有较大的设计及调整空间。而且可以在不增加制造成本及不改变驱动电路的主要构造的前提下,即可达到对显示的优化、调整。

5.基于一方面,本技术实施例还提供了一方面的第一种实施方式:

6.驱动晶体管的结构参数包括u、c

ox

、w、l,其中,l为沟道长度,w为沟道宽度,u为载流子迁移率,c

ox

为单位面积栅电容,所述驱动电路提供的电流与uc

ox

w/l正相关。根据驱动电路的原理获得驱动驱动电路的电流,可得到驱动电路的电流与uc

ox

w/l正相关,则只要调整u、c

ox

、w、l中至少一个参数即可获得不同的电流,设计简单。

7.基于一方面的第一种实施方式,本技术实施例还提供了一方面的第二种实施方式:

8.第一驱动电路的驱动晶体管和第二驱动电路的驱动晶体管的沟道两端的直线距离相同,但沟道的弯折程度或弯折次数不同,以具有不同的沟道长度,比如弯折次数多的沟道长度会大于弯折次数少的沟道长度。可见,通过对驱动晶体管的弯折程度和弯折次数进行设计,即可改变驱动晶体管半导体沟道长度,使得半导体的设计更加灵活。

9.基于一方面的第一种实施方式,本技术实施例还提供了一方面的第三种实施方式:

10.第一驱动电路的驱动晶体管和第二驱动电路的驱动晶体管的半导体膜层晶粒大

小不同,以具有不同的载流子迁移率。晶粒大小只要改变加工的工艺参数即可实现,实施起来也较为便利。

11.基于一方面的第一种实施方式,本技术实施例还提供了一方面的第四种实施方式:

12.驱动晶体管包括沟道和覆盖沟道的第一栅极绝缘层,单位面积栅电容c

ox

=λε0ε

gi1

/d

gi1

,式中ε0为真空介电常数,ε

gi1

为栅氧化层介电常数,d

gi1

为第一栅极绝缘层4的厚度,则可以将第一驱动电路的驱动晶体管和第二驱动电路的驱动晶体管的第一栅极绝缘层的厚度设计为不同,这样可以使第一驱动电路和第二驱动电路的驱动晶体管具有不同的单位面积栅电容,也就可以提供不同的电流,这样的设计也易于加工。

13.基于一方面以及一方面第一至第四种实施方式,本技术实施例还提供了一方面的第五种实施方式:

14.第一显示区域和第二显示区域由于角度不同,基于视角差异会形成亮度衰减或色偏,具体设计时,第一显示区域和第二显示区域中显示亮度较低的一者,对应的驱动电路提供的电流可以大于另一者驱动电路提供的电流,这样亮度较低的一者可以获得更大的电流,从而补偿显示亮度的差异,改善色偏。这里显示亮度较低的一者,是指第一显示区域和第二显示区域在驱动电路设计完全相同的情况下,显示亮度较低的一者。

15.基于一方面以及一方面第一至第五种实施方式,本技术实施例还提供了一方面的第六种实施方式:

16.显示屏为曲面屏,曲面屏包括弯曲显示区域和主显示区域,主显示区域为第一显示区域,弯曲显示区域中任一弯曲角度区域为第二显示区域。弯曲显示区域的任一弯曲角度区域与主显示区域都具有夹角,则每一个弯曲角度区域都与主显示区域的驱动晶体管结构参数设计为不同,以获得不同的电流。

17.基于一方面的第六种实施方式,本技术实施例还提供了一方面的第七种实施方式:

18.在弯曲显示区域中,不同弯曲角度区域与主显示区域的夹角均不相同,弯曲角度越大,与主显示区域的夹角越大,视角差异越大,因此,不仅每个弯曲角度区域所对应的第二驱动电路中驱动晶体管与主显示区域的驱动晶体管的至少一种结构参数不同,而且,弯曲显示区域的弯曲角度越大,结构参数调整后所对应的第二驱动电路提供的电流越大,以补偿夹角不同所导致的显示差异。

19.基于一方面的第六种实施方式,本技术实施例还提供了一方面的第八种实施方式:

20.主显示区域对应有多个第一驱动电路,多个第一驱动电路中驱动晶体管结构参数均相同。曲面屏的主显示区域设置为平直的显示区域,驱动晶体管结构参数相同,可以提供相同的电流,进行相同的器件阵列设置即可。

21.基于一方面以及一方面第一至第八种实施方式,本技术实施例还提供了一方面的第九种实施方式:

22.所述显示屏为有机发光显示屏或液晶显示屏或发光二极管显示屏。此类显示屏使用驱动晶体管,通过晶体管的设计,易于对电流进行调节设置。

23.第二方面,本技术实施例还提供一种电子设备,包括上述任一实施方式所述的显

示屏,具有与上述显示屏相同的技术效果。

24.第三方面,本技术实施例还提供一种显示屏的制造方法,显示屏包括具有夹角的第一显示区域和第二显示区域,本制造方法需要加工为第一显示区域提供电流的第一驱动电路,以及加工为第二显示区域提供电流的第二驱动电路。其中,第一驱动电路和第二驱动电路均设有驱动晶体管,由驱动晶体管控制第一驱动电路或第二驱动电路的电流,加工第一驱动电路的驱动晶体管和第二驱动电路的驱动晶体管时,可使二者驱动晶体管的至少一种结构参数不同,以提供不同的电流,从而补偿由于显示区域存在夹角而导致的显示差异。

25.基于第三方面,本技术实施例还提供第三方面的第一种实施方式:

26.驱动晶体管的结构参数包括u、c

ox

、w、l,其中,l为沟道长度,w为沟道宽度,u为载流子迁移率,c

ox

为单位面积栅电容,所述驱动电路提供的电流与uc

ox

w/l正相关。

27.基于第三方面,本技术实施例还提供第三方面的第二种实施方式:

28.可以通过激光准分子退火工艺加工第一驱动电路和第二驱动电路的驱动晶体管的半导体,由该工艺使得非晶体硅转换为多晶硅,激光准分子退火工艺的工艺参数包括激光扫描时间、激光能量、激光扫描次数,工艺参数不同时,会影响多晶硅的参数,比如半导体的膜层晶粒尺寸。因此,在加工第一驱动电路和第二驱动电路的驱动晶体管时,可通过调整激光准分子退火工艺的工艺参数以使第一驱动电路的驱动晶体管和第二驱动电路的驱动晶体管的半导体膜层晶粒大小不同。

29.基于第三方面,本技术实施例还提供第三方面的第四种实施方式:

30.显示屏为曲面屏,曲面屏包括弯曲显示区域和主显示区域,主显示区域为第一显示区域,弯曲显示区域中任一弯曲角度区域为第二显示区域;第一驱动电路和第二驱动电路均阵列设计,弯曲显示区域的每一弯曲角度区域对应一列第二驱动电路。加工时,可依次扫描每一列第一驱动电路和第二驱动电路,在扫描第二驱动电路的驱动晶体管时,均调整至少一种工艺参数,使得每一列第二驱动电路的驱动晶体管的膜层晶粒大小互不相同。

附图说明

31.图1为一种曲面屏的示意图;

32.图2为图1中a部位的放大图;

33.图3为显示屏的发光亮度随观察角度变化而变化的情况;

34.图4为曲面屏显示亮度衰减和产生色偏的示意图;

35.图5为oled显示屏的驱动电路原理图;

36.图6为图5中驱动晶体管t1的截面视图;

37.图7为实施例1中曲面屏的弯曲显示区域不同位置的沟道长度对比示意图;

38.图8为实施例2中曲面屏的弯曲显示区域不同位置的沟道长度、宽度对比示意图;

39.图9为不同位置的沟道形状变化对比示意图;

40.图10为实施例3中曲面屏的弯曲显示区域不同位置的第一栅极绝缘层厚度对比示意图;

41.图11为实施例4中曲面屏的弯曲显示区域不同位置的半导体膜层晶粒大小对比示意图;

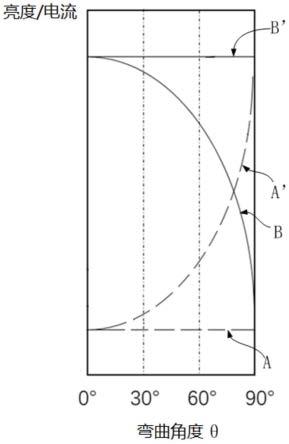

42.图12为在显示屏不同弯折位置处电流变化和显示亮度变化的对比关系示意。

具体实施方式

43.本技术实施例提供一种电子设备的显示屏,例如是手机的显示屏,显示屏包括显示层和为显示层提供电流,以驱动显示层显示的驱动电路,显示层具有多个像素单元,每个像素单元配设有相应的驱动电路。目前显示屏中驱动整个显示层显示的所有驱动电路,均采用器件结构完全相同的阵列设计,即显示层的显示区域的任何位置所对应的驱动电路均采用相同的器件参数,相应地,显示屏在显示区域任一位置的电流也均相同,本技术实施例中显示屏以有机发光(organic light-emitting diode,oled)显示屏为例说明。

44.请参考图1-4,图1为一种曲面屏的示意图,即显示屏为曲面屏,具有弯曲显示区域200,图2为图1中a部位的放大图;图3为显示屏的发光亮度随观察角度变化而变化的情况;图4为曲面屏显示亮度衰减和产生色偏的示意图。

45.曲面屏中显示层的显示区域包括弯曲显示区域200以及除弯曲显示区域200以外的主显示区域100,主显示区域100为朝向用户的屏幕主体区域,弯曲显示区域200处于主显示区域100的两侧位置,如图4所示,弯曲显示区域200从主显示区域100的边沿延伸到两侧的边框300处,弯曲显示区域200不同位置呈现不同程度的弯曲。以主显示区域100所在平面为基准,弯曲显示区域200不同区域与主显示区域100平面具有不同的夹角,该夹角定义为弯曲角度θ,其中,弯曲角度θ越大,表明该区域的弯曲程度越大。

46.本技术实施例定义视角为观察者视线与显示区域的夹角,再看图1,用户在查看曲面屏时,视线正对主显示区域100,即视角为90度,90度视角为正视视角。而此时用户的视线与两侧的弯曲显示区域200的夹角必将大于或小于90度。弯曲角度θ越大,用户视线在该区域的视角与正视视角差异越大。

47.再请看图3,当视线与显示屏的夹角为90度时,即处于正视视角下,显示屏具有最大的亮度,而在其他视角下,随着视角变化,显示屏的亮度呈现不同程度的降低,与正视视角的偏差越大,显示亮度降低越多。由此可见,如果整个曲面屏显示区域各区域的器件参数相同,那么参照图3,由于视角差异,两侧弯曲显示区域200必然存在亮度衰减和出现色偏的现象,即如图4所示。可以理解,在弯曲显示区域200内,其不同弯曲角度θ区域与用户视线的夹角也不同,在用户视线正对主显示区域100时,弯曲程度越大区域的视角与正视视角差异越大,显示亮度也就越低,色偏也越严重。

48.为此,本技术实施例采取的方式是将弯曲显示区域200的驱动电路中驱动晶体管的结构参数设置为不同于主显示区域100,从而使弯曲显示区域200的驱动电路电流不同于主显示区域100的驱动电路电流,以补偿由于弯曲而导致视角不同继而引起的显示亮度变化或者色偏现象。

49.驱动晶体管的结构参数调整能够改变驱动电路电流的原理可继续参照图5、6理解,图5为oled显示屏的驱动电路原理图,其具有多个晶体管t1、t2、t3、t4、t5、t6、t7,其中t1工作在饱和区,起到驱动作用,为驱动晶体管,t2-t7工作在线性区,起到开关的作用;图6为图5中驱动晶体管t1的截面视图。

50.图5显示的驱动电路为oled显示屏常用的驱动电路,具有电源电压vdd、数据电压data[m]、扫描信号scan[n]、扫描信号scan[n-1]、初始化电压vi、电容c1、发光信号em[n]、发光二极管oled。图4中驱动电路中的各晶体管以pmos晶体管为例,通过控制scan[n-1]、scan[n]、em[n]随时间变化调整相应晶体管开启与关闭,主要包括以下几个阶段:

[0051]

一、初始化阶段:晶体管t4开启,电容c1存储的电荷经过晶体管t4流入vi,完成初始化过程;

[0052]

二、阳极复位机补偿阶段:晶体管t7开启,完成oled阳极复位,晶体管t1、t2、t3开启,完成数据信号电压写入电容c1并保持;

[0053]

三、发光阶段:晶体管t5、t6开启,vdd电压驱动,电流经驱动晶体管t1流过oled器件完成发光,由于第二阶段数据信号电压写入电容c1并保持,此电压也是驱动晶体管t1的栅极电压,该电压由vdata[m]控制。

[0054]

此时,由驱动电路的驱动原理可得:流过oled显示屏期间的电流i=1/2uc

ox

w/l(vdd-v

data

)2,其中uc

ox

w/l为驱动晶体管t1的结构参数,具体地,其中v dd为功率信号、v

data

为数据电压信号,u为驱动晶体管t1的载流子迁移率,c

ox

为驱动晶体管t1的单位面积栅电容,w为驱动晶体管t1的沟道的宽度,l则为沟道的长度。

[0055]

关于沟道可参照图6理解,图6显示驱动电路中驱动晶体管t1的截面,其包括位于两端的原极(s极、source)、漏极(d极、drain)12,源极11和漏极12之间具有半导体,二者之间的半导体即沟道5,半导体可以是p-si(polysilicon),即多晶硅,沟道5由第一栅极绝缘层4覆盖,第一栅极绝缘层4之上设有栅极(gate)6,栅极6由第二栅极绝缘层3覆盖,第二栅极绝缘层3之上设有层间介电层2(ild,interlayer dielectric)。上述公式中沟道5的长度l也就是驱动晶体管t1源极11和漏级12之间的半导体长度,而以图6为视角,在俯视角度下与半导体长度垂直方向的半导体尺寸为沟道5的宽度w,图6中上下方向为沟道5的高度方向。

[0056]

上述公式以图5所示驱动电路为例说明,当驱动电路发生变化时,该电流公式中的1/2(vdd-v

data

)2可以发生变化,比如1/2的数值发生变化,或者(v

power-v

data

)可以加入其它参数,但无论驱动电路如何变化,流过oled显示屏的电流i必然与uc

ox

w/l正相关。

[0057]

综上,本技术实施例为达到调节电流目的,仅对驱动电路中驱动晶体管t1的结构参数进行调整,只要对驱动电路中驱动晶体管的结构参数进行改变,就可以改变驱动电路提供给显示屏的电流。

[0058]

对于曲面屏,可将为主显示区域100提供电流的驱动电路定义为第一驱动电路,为弯曲显示区域200提供电流的驱动电路定义为第二驱动电路,应当理解,主显示区域100和弯曲显示区域200都包括多个像素单元,故而包括多个第一驱动电路、多个第二驱动电路。在本技术实施例中,相对第一驱动电路,可以通过调整第二驱动电路的驱动晶体管结构参数,以增加弯曲显示区域200的电流,达到提升亮度、改善色偏的目的。可见,本技术实施例在不增加制造成本、不改变驱动电路的主要构造、不需调整电路控制的前提下,即可达到对显示屏显示的优化、调整。当然,如前所述,弯曲显示区域200具有不同弯曲角度θ区域,产生亮度衰减和色偏的程度不同,故弯曲显示区域200内不同弯曲角度θ区域的电流设计也不同,即不同弯曲角度θ区域对应的第二驱动电路的晶体管结构参数设置也不相同。可见,这种调整方式可实现显示屏的亮度及色偏的连续性调整,具有较大的设计及调整空间。

[0059]

上述提到流过oled显示屏的电流i=1/2uc

ox

w/l(v

power-v

data

)2,则弯曲显示区域200任一弯曲角度θ区域的电流i与uc

ox

w/l相关,可知,任一弯曲角度θ区域所对应的第二驱动电路中,其驱动晶体管的结构参数u、c

ox

、w、l中任一者的改变,都可以改变流经该弯曲角度θ区域的电流的大小,以达到与该弯曲角度θ区域基于视角变化而导致的亮度衰减和色

偏,具体可参照下述实施例。

[0060]

实施例1

[0061]

如图7所示,图7为实施例1中曲面屏的弯曲显示区域200不同弯曲角度θ区域的沟道5长度对比示意图。

[0062]

可结合图3理解,图3中示意出弯曲显示区域200的四个区域,第一区域

①

为弯曲角度θ1=0的区域,该区域为弯曲显示区域200的开始,也是弯曲显示区域200与主显示区域100的分界区域,第四区域

④

为弯曲角度θ4=90度的区域,该区域为弯曲显示区域200弯曲程度最大的区域,第二区域

②

和第三区域

③

依次是弯曲角度为θ2、θ3的区域,处于第一区域

①

和第四区域

④

之间,θ2《θ3。图7中对应于图3中四处区域的沟道长、宽设计。

[0063]

由上述原理描述可知,驱动电路的电流i和uc

ox

w/l正相关,在u、c

ox

相同的前提下,驱动电路中驱动晶体管的沟道5宽度与沟道5长度的比值w/l发生变化,则提供的电流也会随之变化。本实施例中,弯曲显示区域200不同区域处的第二驱动电路的驱动晶体管可根据不同弯曲角度θ进行设计。图7中展示四个不同区域的沟道5长度的l变化情况,由上至下,分别对应第一区域

①

到第四区域

④

,沟道5的长度逐渐减小,这样w/l逐渐增加,相应的电流也就不断增加。由图3可知,由第一区域

①

到第四区域

④

,弯曲角度θ逐渐增加,如果提供的电流相同,则显示亮度会逐渐衰减,色偏逐渐明显,实施例1中第一区域

①

到第四区域

④

的电流逐渐增加,则可以补偿视角角度的差异,从而使弯曲显示区域200与主显示区域100不同弯曲角度θ区域的显示亮度能够与主显示区域100保持一致。

[0064]

需要注意的是,w/l比值的变化会导致电流的变化,则不同区域的沟道5的长度l或沟道5宽度w可以单独变化,图7示意出单独的沟道5长度变化,可以理解,也可以单独宽度变化,从第一区域

①

到第四区域

④

,沟道5的宽度可以逐渐增加。当然,沟道50的长度、宽度也可以同时变化,只要二者变化后引起比值的变化,继而引起电流变化,以能够适应弯曲显示区域200的弯曲角度θ变化,最终达到补偿视角角度变化所导致的显示亮度变化和色偏现象即可。

[0065]

实施例2

[0066]

如图8所示,图8为实施例2中曲面屏的弯曲显示区域200不同弯曲角度θ区域的沟道长度、宽度对比示意图,左侧四图为图3中四个区域处对应的驱动电路的沟道长度示意,右侧是相对应的宽度示意。

[0067]

该实施例中,由第一区域

①

到第四区域

④

,沟道分别为沟道1a、沟道1b、沟道1c、沟道1d,沟道的长度逐渐减小,宽度逐渐增加,这样w/l必然逐渐增加,相应的电流也就不断增加,从而达到上述补偿目的。当然,随着弯曲角度θ逐渐增加,如果沟道长度和宽度都渐增或者都逐渐减小,也可以实现w/l逐渐增加的目的,但是此时需要设计具体增减的幅度,以确保w/l比值按照预期变化。

[0068]

需要说明的是,实施例1、2中,沟道的w/l的比值变化具体需要根据相应区域的弯曲角度θ变化进行设计,不同显示屏类型,在弯曲显示区域200由于视角变化所产生的亮度变化或者色偏问题可能并不相同,需要结合具体的产品进行相应的设计,以达到补偿目的。

[0069]

另外,请参考图9,图9为不同区域的沟道形状变化对比示意图。

[0070]

图9中,位于上部的三张图为主显示区域100中第一驱动电路的驱动晶体管沟道示意图,可分别定义为第一沟道a、第二沟道b、第三沟道c;下部的三张图为弯曲显示区域200

中驱动电路的驱动晶体管沟道示意图,可分别定义为第四沟道d、第五沟道e、第六沟道f。

[0071]

图9中,具体在增加沟道长度时,沟道两端的直线距离并不改变,可以看出沟道a-f两端之间的直线距离相等,只是通过增加沟道弯折的程度和/或弯折的次数,以达到增加沟道长度的目的,沟道长度是由沟道一端向另一端延伸的总路径长度。图9中第一沟道a有一道折弯,大致为z型,其下方的第四沟道d有两道折弯,大致为倒“几”字形,这样第四沟道d的长度就大于第一沟道a的长度;图9中间的第二沟道b为倒v型结构,而其下方的第五沟道e为m型结构,相当于增加折弯次数,则第五沟道e的长度大于第二沟道b的长度;图9中最右侧的第三沟道c为弧形,其下方的第六沟道f在弧形的中部又继续下凹,弯曲程度加深,则第六沟道f的长度大于第三沟道c的长度。

[0072]

可见,图9中较短的第一沟道a、第二沟道b或第三沟道c可以作为驱动弯曲显示区域200的驱动晶体管的沟道,而较长的第四沟道e、第五沟道f或第六沟道g可以作为驱动主显示区域100的驱动晶体管的沟道。

[0073]

据此可知,沟道长度、宽度的增减,并不限定于沿相应的长度、宽度方向的延长或缩短,而是可以通过形态变化,实现长度、宽度的变化设计,这样驱动晶体管的设计可以更加灵活,比如在驱动晶体管沿沟道长度方向尺寸有限的前提下,经过增加弯折次数或加大弯折程度即可达到延长沟道的目的,故可以根据驱动晶体管的尺寸条件、其他电路元件的位置分布进行沟道的布局。另外,形态变化本身也不仅限于改变沟道的长度,图10中第五沟道e相较于第二沟道b,在长度增加的同时宽度也减小,第六沟道f相较于第三沟道c,在长度增加的同时也是宽度减小,即形态变化可以同时实现宽度和长度的变化。

[0074]

实施例3

[0075]

如图10所示,图10为实施例3中曲面屏的弯曲显示区域200不同弯曲角度θ区域的第一栅极绝缘层4厚度对比示意图。

[0076]

由上述原理描述可知,驱动电路的电流i和uc

ox

w/l正相关,在u、w/l不变的条件下,单位面积栅电容c

ox

随着不同弯曲角度θ发生变化也可以实现电流的变化。而c

ox

=λε0ε

gi1

/d

gi1

,式中ε0为真空介电常数,ε

gi1

为第一栅极绝缘层4介电常数,d

gi1

为第一栅极绝缘层4的厚度,根据公式可得,c

ox

与第一栅极绝缘层4的厚度d

gi1

成反比。如图10所示,对应于图3四个不同弯曲角度θ1、θ2、θ3、θ4区域,第一栅极绝缘层4的厚度分别为d1、d2、d3、d4,且随弯曲角度θ逐渐增加,d1、d2、d3、d4逐渐减小,以保障电流的逐渐增加,使电流变化满足亮度、色偏变化要求,使各区域的显示质量保持一致。可知,单位面积栅电容c

ox

中其他参数的改变也可以使电流发生变化,比如改变第一栅极绝缘层4的介电常数ε

gi1

,该实施例仅通过改变第一栅极绝缘层4的厚度即可达到改变相应区域电流的目的,设计简单。

[0077]

实施例4

[0078]

如图11所示,图11为实施例4中曲面屏的弯曲显示区域200不同弯曲角度θ区域的半导体膜层晶粒5a大小对比示意图。

[0079]

由上述原理描述可知,驱动电路的电流i和uc

ox

w/l正相关,在c

ox

、w/l不变的条件下,载流子迁移率u随着不同弯曲角度θ发生变化,显示区域在弯曲角度θ区域的电流也会相应的变化。由半导体知识可知,半导体的载流子迁移率u受到半导体的膜层晶粒大小、掺杂浓度、缺陷状态等因素影响。如图11所示,从左至右,分别对应于图3中第一区域

①

至第四区域

④

的驱动电路中的驱动晶体管的半导体结构,半导体的膜层晶粒大小逐渐增加。半导体

的膜层晶粒5a越大载流子迁移率u越高,则可通过工艺控制不同弯曲角度θ下对应的驱动电路中驱动晶体管的半导体的膜层晶粒5a大小,来控制对应区域的半导体载流子迁移率u,使对应区域的电流满足亮度、色偏变化要求,使各区域的显示质量保持一致。

[0080]

上述实施例中,提到沟道的长度和宽度可以单独变化或同时变化,实际上对于影响电流的所有参数u、c

ox

、w、l而言,均可以单独变化或者至少两种参数同步变化,本技术实施例并不做限制,只要变化后综合的结果适应弯曲角度θ变化,以实现相应区域的显示效果和正视视角下保持一致即可。

[0081]

请参考图12,图12为在显示屏不同弯曲角度θ区域处电流变化和显示亮度变化的对比关系示意。其中,直线a为第一电流曲线,表示弯曲显示区域各区域具有同样的电流,曲线a’为第二电流曲线,表示弯曲显示区域200各区域,随着弯曲角度θ的增加提供的电流逐渐增加,直线b为第一显示亮度曲线,表示弯曲显示区域200各区域的显示亮度一致,虚线b’为第二显示亮度曲线,表示显示亮度随弯曲角度θ的增加而逐渐降低。

[0082]

a、b示意出目前已有的驱动电路布置方案,而本技术实施例中通过对驱动电路的驱动晶体管结构参数进行改变,以对不同弯曲角度θ区域的电流进行调节,按照a’的曲线提供电流,从而使得弯曲显示区域200的显示亮度和主显示区域100能够保持一致,呈现为直线b’。

[0083]

另外,可以理解,本技术实施例主要以图2所示的曲面屏示意基于弯曲而导致视角差异,继而引起在弯曲显示区域显示亮度衰减、产生色偏的问题,但本技术实施例的显示屏显然不局限于图2所示的曲面屏结构,只要显示屏包括具有不同夹角的显示区域,比如定义为第一显示区域和第二显示区域,那么用户在同时查看第一显示区域和第二显示区域时,就必然会产生视角差异,继而产生一者显示相对另一者的显示具有显示亮度衰减、色偏的问题,此时都可以通过改变显示亮度衰减、产生色偏位置的驱动电路的驱动晶体管结构参数,以调节相应位置的电流大小,达到补偿显示效果差异的目的。实际上,上述实施例中,主显示区域100即第一显示区域,弯曲显示区域200中任一弯曲角度θ区域为第二显示区域。

[0084]

需要说明的是,本技术实施例显示屏以oled屏进行示例说明,可以理解,也可以是其他类型的显示屏,例如液晶显示屏(liquid crystal display,lcd)、发光二极管(light-emitting diode,led)显示屏等,只要是利用驱动电路驱动,能够通过改变驱动电路中驱动晶体管的结构参数进行电流调节即可。

[0085]

本技术实施例以手机的显示屏为例说明,可知,显示屏也可以设置在其他电子设备,电子设备例如还可以是可穿戴设备、车载设备、增强现实(augmented reality,ar)/虚拟现实(virtual reality,vr)设备、超级移动个人计算机(ultra-mobile personal computer,umpc)、上网本、个人数字助理(personal digital assistant,pda)等移动终端,或者,也可以是数码相机、单反相机/微单相机、运动摄像机、云台相机、无人机等专业的拍摄设备,只要具有显示屏的电子设备均可,本技术实施例不做具体限制。

[0086]

此外,本技术实施例还提供一种显示屏的制造方法,用于加工制造上述任一实施例所述的显示屏。在加工驱动晶体管的沟道(即半导体)时,可以通过化学气相沉积或者物理气相沉积的工艺形成非晶硅或多晶硅的薄膜,沉积时,通过改变第一驱动电路、第二驱动电路的驱动晶体管所对应的沉积区域的形状,从而获得具有不同长度或宽度的沟道。对于显示屏而言,可以整体预先设计好沉积区域的形状,从而整体加工出具有不同结构参数的

驱动电路,加工简单。

[0087]

另外,以实施例4中需要加工出具有不同大小膜层晶粒5a的半导体为例,可以通过激光准分子退火工艺加工驱动晶体管的半导体,将通过上述沉积工艺形成的半导体a-硅(即非晶硅)加工为所需的多晶硅,在此工艺过程中,激光扫描时间、激光能量以及激光扫描次数都会对半导体的膜层晶粒大小产生影响,比如增加激光能量和激光扫描时间可以增加晶粒的粒径,在制造第一驱动电路和第二驱动电路的驱动晶体管的半导体时,只要调整上述至少一种参数,即可获得具有不同大小膜层晶粒的半导体。另外,如图2所示,对于具有显示屏,通常所有的驱动电路阵列设计,加工各驱动电路中驱动晶体管的半导体时,可以一列一列激光扫描,那么对于具有曲面屏的手机而言,其弯曲显示区域200的每一个弯曲角度即对应有一列驱动电路,此时对弯曲显示区域200内每一个弯曲角度的一列驱动电路进行激光扫描时,均进行工艺参数调整即可,操作较为简便。

[0088]

本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1