一种显示模组及其制作方法和显示装置与流程

1.本发明涉及显示技术领域,更为具体地说,涉及一种显示模组及其制作方法和显示装置。

背景技术:

2.在信息时代,显示装置作为信息最重要的载体之一在人们工作和生活当中的作用越来重要。显示模组作为显示装置的重要部件之一已经广泛地应用于各种电子产品中,窄边框及超薄模组的设计也越来越受到终端厂商及消费者的青睐。终端消费者对显示模组的边框大小及显示模组的厚度的要求越来越严苛,如何设计一款窄边框及超薄厚度的模组结构是亟需解决的问题。窄边框方案的实现,主要是依靠绑定区域进行弯折,以使得驱动芯片弯折到显示模组的背面来实现。但是现有制备工艺中,对绑定区域进行弯折时,经常出现弯折异常和裂纹的情况,导致显示模组成品率较低。

技术实现要素:

3.有鉴于此,本发明提供了一种显示模组及其制作方法和显示装置,有效解决现有技术存在的技术问题,降低了显示模组制备时的弯折异常和裂纹情况,保证显示模组的成品率较高。

4.为实现上述目的,本发明提供的技术方案如下:

5.一种显示模组,包括:

6.显示面板,所述显示面板包括显示区域和位于显示区域一侧的绑定区域,所述绑定区域包括朝背离所述显示面板的显示面一侧弯折的弯折部;

7.覆盖所述弯折部在所述显示面一侧表面的封装胶层;

8.位于所述封装胶层背离所述弯折部一侧的防粘层,所述防粘层的表面能小于所述封装胶层的表面能;

9.位于所述防粘层背离所述显示面板一侧、覆盖所述显示区域且延伸覆盖至少部分所述防粘层的贴附层;

10.位于所述贴附层背离所述显示面板一侧的盖板。

11.可选的,所述防粘层的表面水滴角大于或等于100

°

;

12.和/或,所述防粘层的表面剥离力小于或等于10gf/inch。

13.可选的,所述防粘层的材质为油类或疏水性材料。

14.可选的,所述防粘层的材质为硅油、有机氟材料或pedot。

15.可选的,所述显示模组包括位于显示面板的显示面一侧表面的偏光片;

16.所述防粘层与所述偏光片之间间距大于或等于0.25mm。

17.可选的,所述防粘层的厚度范围为5-15μm。

18.可选的,所述贴附层覆盖部分所述防粘层,其中,所述防粘层背离所述显示区域一侧的边缘线位于所述弯折部的弯折中心线之内。

19.相应的,本发明还提供了一种显示模组的制作方法,用于制作上述的显示模组,制作方法包括:

20.提供所述显示面板,所述显示面板包括显示区域和位于显示区域一侧的绑定区域,所述绑定区域包括弯折部;

21.形成覆盖所述弯折部在所述显示面一侧表面的所述封装胶层;

22.在所述封装胶层背离所述弯折部一侧形成所述防粘层,所述防粘层的表面能小于所述封装胶层的表面能;

23.采用所述贴附层将所述盖板与所述显示面板的显示面一侧贴合,所述贴附层覆盖所述显示面且延伸覆盖至少部分所述防粘层;

24.将所述弯折部朝背离所述显示面板的显示面一侧弯折。

25.可选的,在所述封装胶层背离所述弯折部一侧形成所述防粘层,包括:

26.采用涂覆方式在所述封装胶层背离所述弯折部一侧形成所述防粘层。

27.相应的,本发明还提供了一种显示装置,所述显示装置包括上述的显示模组。

28.相较于现有技术,本发明提供的技术方案至少具有以下优点:

29.本发明提供了一种显示模组及其制作方法和显示装置,包括:显示面板,所述显示面板包括显示区域和位于显示区域一侧的绑定区域,所述绑定区域包括朝背离所述显示面板的显示面一侧弯折的弯折部;覆盖所述弯折部在所述显示面一侧表面的封装胶层;位于所述封装胶层背离所述弯折部一侧的防粘层,所述防粘层的表面能小于所述封装胶层的表面能;位于所述防粘层背离所述显示面板一侧、覆盖所述显示区域且延伸覆盖至少部分所述防粘层的贴附层;位于所述贴附层背离所述显示面板一侧的盖板。

30.由上述内容可知,本发明提供的技术方案,在封装胶层背离弯折部一侧制备了一防粘层,其中,贴附层在覆盖显示区域且延伸覆盖至少部分防粘层,即便贴附层在防粘层背离显示区域一侧与封装胶层之间粘附,但是由于防粘层的存在相当于降低了贴附层和封装胶层之间的粘附面积,进而能够降低贴附层对弯折部的拉扯相关力,改善弯折部弯折时出现异常和裂纹的情况,降低了显示模组制备时的破损率,保证显示模组的成品率较高。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

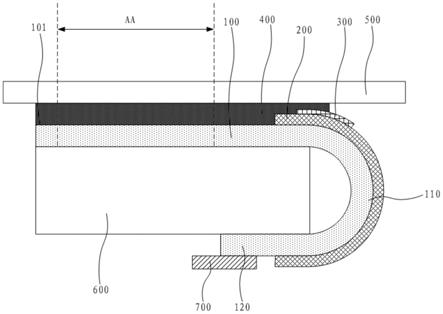

32.图1为本发明实施例提供的一种显示模组的结构示意图;

33.图2为本发明实施例提供的一种弯折部展开后显示面板的结构示意图;

34.图3为本发明实施例提供的另一种显示模组的结构示意图;

35.图4为本发明实施例提供的又一种显示模组的结构示意图;

36.图5为本发明实施例提供的又一种显示模组的结构示意图;

37.图6为本发明实施例提供的一种显示模组的制作方法的流程图;

38.图7-图11为图6中各步骤相应的结构示意图;

39.图12为本发明实施例提供的一种显示装置的结构示意图。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.正如背景技术所述,显示模组作为显示装置的重要部件之一已经广泛地应用于各种电子产品中,窄边框及超薄模组的设计也越来越受到终端厂商及消费者的青睐。终端消费者对显示模组的边框大小及显示模组的厚度的要求越来越严苛,如何设计一款窄边框及超薄厚度的模组结构是亟需解决的问题。窄边框方案的实现,主要是依靠绑定区域进行弯折,以使得驱动芯片弯折到显示模组的背面来实现。但是现有制备工艺中,对绑定区域进行弯折时,经常出现弯折异常和裂纹的情况,导致显示模组成品率较低。

42.基于此,本发明实施例提供了一种显示模组及其制作方法和显示装置,有效解决现有技术存在的技术问题,降低了显示模组制备时的弯折异常和裂纹情况,保证显示模组的成品率较高。

43.为实现上述目的,本发明实施例提供的技术方案如下,具体结合图1至图12对本发明实施例提供的技术方案进行详细的描述。

44.结合图1和图2所示,图1为本发明实施例提供的一种显示模组的结构示意图,图2为本发明实施例提供的一种弯折部展开后显示面板的结构示意图,其中,显示模组包括:

45.显示面板100,所述显示面板100包括显示区域aa和位于显示区域aa一侧的绑定区域ba,所述绑定区域ba包括朝背离所述显示面板100的显示面101一侧弯折的弯折部110。

46.覆盖所述弯折部110在所述显示面101一侧表面的封装胶层200。

47.位于所述封装胶层200背离所述弯折部110一侧的防粘层300,所述防粘层300的表面能小于所述封装胶层200的表面能。

48.位于所述防粘层300背离所述显示面板100一侧、覆盖所述显示区域aa且延伸覆盖至少部分所述防粘层300的贴附层400。

49.位于所述贴附层400背离所述显示面板100一侧的盖板500。

50.在本发明一实施例中,本发明提供的显示面板100可以为自发光显示面板。以及,本发明提供的绑定区域ba还包括位于弯折部110远离显示区域aa一侧的绑定部120。以及,显示模组还包括有位于显示面板100背离其显示面101一侧的scf(super clean foam,超净泡沫)层600和驱动芯片700,其中,绑定部120与驱动芯片700绑定连接。

51.由上述内容可知,本发明实施例提供的技术方案,在封装胶层背离弯折部一侧制备了一防粘层,其中,贴附层在覆盖显示区域且延伸覆盖至少部分防粘层,即便贴附层在防粘层背离显示区域一侧与封装胶层之间粘附,但是由于防粘层的存在相当于降低了贴附层和封装胶层之间的粘附面积,进而能够降低贴附层对弯折部的拉扯相关力,改善弯折部弯折时出现异常和裂纹的情况,降低了显示模组制备时的破损率,保证显示模组的成品率较高。

52.结合图1和图2所示,本发明实施例提供的封装胶层200覆盖弯折部110,其中封装胶层200可以为uv胶层(紫外固化胶层),通过在弯折部110表面制备封装胶层200,能够提高弯折部110的弯折性能,有利于弯折部110弯折为弧形。

53.继续结合图1和图2所示,本发明提供的防粘层300设置于封装胶层200背离弯折部110一侧表面,防粘层300的延伸方向与封装胶层200的延伸方向相同,均为弯折部中心线的延伸方向。进而,通过在封装胶层200表面形成防粘层300,且防粘层300的表面能小于封装层200的表面能,能够保证封装胶层200与贴附层400在防粘层300处处于低表面能状而降低此粘附性,即便贴附层400溢胶而覆盖更多防粘层300的区域,但是由于防粘层300低表面能特性,依旧相当于减小了封装胶层200和贴附层400的粘附面积,达到降低贴附层400对弯折部110处相应拉扯力的目的,降低贴附层400对弯折部110进行弯折时的影响,保证制程成品率高。

54.在本发明一实施例中,本发明提供的所述防粘层300的表面水滴角大于或等于100

°

;和/或,所述防粘层300的表面剥离力小于或等于10gf/inch。其中,本发明实施例提供的所述防粘层300的材质可以为油类或疏水性材料。具体的,本发明实施例提供的所述防粘层300的材质包括硅油、有机氟材料或pedot(聚乙烯二氧噻吩)等不易脱落的材料。

55.可选的,本发明实施例提供的所述防粘层300的厚度范围可以为5-15μm,包括端点值。优选防粘层300的厚度可以为10μm,优化防粘层300的厚度,避免其由于太薄而出现脱落的情况,同样能够避免其太厚而出现影响弯折部110弯折的情况。

56.以及,本发明实施例提供的贴附层400可以为oca光学胶层,对此本发明不做具体限制。在通过贴附层400将盖板500和显示面板100之间贴合时,贴附层400的材质会出现溢出的情况,因此,在封装胶层200的表面一侧设置一防粘层300,能够降低贴附层400和封装胶层200之间的粘附面积,降低贴附层400对弯折部110处相应拉扯力,降低贴附层400对弯折部110进行弯折时的影响,保证制程成品率高。

57.参考图3所示,为本发明实施例提供的另一种显示模组的结构示意图,其中,本发明实施例提供的盖板500可以为曲面盖板。即盖板500包括有平面区域510和位于平面区域510外围的曲面边框区域520,其中,曲面边框区域520弯曲朝向显示面板100所在一侧。

58.本发明实施例提供的曲面盖板500由于边框位置为曲面状,故而在弯曲部位更容易将贴附层400挤压溢出。由此,本发明实施例提供的封装胶层200表面设置防粘层300,能够有效改善贴附层400及其溢出部分与封装胶层200之间的粘附程度,进而,降低贴附层400对弯折部110进行弯折时的影响,保证制程成品率高。

59.需要说明的是,本发明实施例对于盖板500的形状不做具体限制,其还可以为如图1所示的整体为平面状的盖板500,需要根据实际应用进行具体设计。

60.参考图4所示,为本发明实施例提供的又一种显示模组的结构示意图,其中,本发明实施例提供的所述显示模组包括位于显示面板100的显示面101一侧表面的偏光片800,进而能够提高显示模组的显示效果。本发明提供的所述防粘层300与所述偏光片800之间间距a大于或等于0.25mm,进而能够保证贴附层400对偏光片800的贴附紧固效果高。

61.在本发明一实施例中,本发明实施例提供的偏光片800朝向绑定区域ba的一侧边线可以与封装胶层200朝向显示区域aa一侧的边线相重叠。由于防粘层300与偏光片800之间具有间距a,因此贴附层400可以与该间距a处的封装胶层200之间粘附,达到对偏光片800进行贴附紧固效果更高的目的。

62.参考图5所示,为本发明实施例提供的又一种显示模组的结构示意图,其中,本发明实施例提供的所述贴附层400覆盖部分所述防粘层300,其中,所述防粘层300背离所述显

示区域aa一侧的边缘线位于所述弯折部110的弯折中心线之内。

63.可以理解的,本发明实施例提供的贴附层400在延伸覆盖至防粘层300时,仅覆盖防粘层300自朝向显示区域aa的边线起至防粘层300远离的显示区域aa的边线之间的部分区域,而并非全部覆盖防粘层300且延伸至防粘层300远离显示区域aa侧的封装胶层200部分。并且,本发明实施例提供的防粘层300远离显示区域aa一侧的边线位于弯折部110的弯折中心线之内,因此,贴附层400对弯折部110的影响有限,弯折部400能够沿既定的弯折中心线进行弯折,保证弯折中心线与盖板500的同侧边线之间间距符合预期;同时能够保证弯折部400的弯折效果高,且避免弯折部400出现裂纹的情况。

64.相应的,本发明实施例还提供了一种显示模组的制作方法,用于制作上述任意一实施例提供的显示模组。参考图6所示,为本发明实施例提供的一种显示模组的制作方法的流程图,其中,制作方法包括:

65.s1、提供所述显示面板,所述显示面板包括显示区域和位于显示区域一侧的绑定区域,所述绑定区域包括弯折部。

66.s2、形成覆盖所述弯折部在所述显示面一侧表面的所述封装胶层。

67.s3、在所述封装胶层背离所述弯折部一侧形成所述防粘层,所述防粘层的表面能小于所述封装胶层的表面能。

68.s4、采用所述贴附层将所述盖板与所述显示面板的显示面一侧贴合,所述贴附层覆盖所述显示面且延伸覆盖至少部分所述防粘层。

69.s5、将所述弯折部朝背离所述显示面板的显示面一侧弯折。

70.需要说明的是,本发明实施例提供的制作方法在步骤s5之后,还包括有驱动芯片的绑定等辅材组装和包装等步骤,对此与现有技术相同,本发明不做多余赘述。

71.具体结合图7-图11对本发明实施例提供的制作方法进行更详细的描述。其中,图7-图11为图6中各步骤相应的结构示意图。

72.如图7所示,对应步骤s1,提供所述显示面板100,所述显示面板100包括显示区域aa和位于显示区域aa一侧的绑定区域ba,所述绑定区域ba包括弯折部110。

73.本发明实施例提供的显示区域aa和绑定区域ba之间还包括一些线路过渡区域。以及,绑定区域ba还包括弯折部110远离显示区域aa一侧的绑定部120。此外,在后续步骤之前,还可以在显示面板100的显示面101一侧贴附偏光片800。

74.如图8所示,对应步骤s2,形成覆盖所述弯折部110在所述显示面101一侧表面的所述封装胶层200。

75.在本发明一实施例中,本发明提供的封装胶层200优选为uv胶层(紫外固化胶层)。

76.如图9所示,对应步骤s3,在所述封装胶层200背离所述弯折部110一侧形成所述防粘层300,所述防粘层300的表面能小于所述封装胶层200的表面能。

77.在本发明一实施例中,本发明提供的在所述封装胶层200背离所述弯折部110一侧形成所述防粘层300,包括:采用涂覆方式在所述封装胶层200背离所述弯折部110一侧形成所述防粘层300。

78.可选的,本发明实施例提供的涂覆方式可以为反向辊涂、凹版涂布或挤压涂布等,对此本发明不做具体限制。以及,在完成防粘层300的制备后,对显示面板100进行预定的形状切割工艺。

79.如图10所示,对应步骤s4,采用所述贴附层400将所述盖板500与所述显示面板100的显示面101一侧贴合,所述贴附层400覆盖所述显示面101且延伸覆盖至少部分所述防粘层300。

80.在本发明一实施例中,本发明提供的贴附层400可以为oca光学胶层,对此本发明不做具体限制。在通过贴附层400将盖板500和显示面板100之间贴合时,贴附层400的材质会出现溢出的情况,因此,在封装胶层200的表面一侧设置一防粘层300,能够降低贴附层400和封装胶层200之间的粘附面积,降低贴附层400对弯折部110处相应拉扯力,降低贴附层400对弯折部110进行弯折时的影响,保证制程成品率高。

81.同时,本发明实施例提供的制作方法,在后续工艺之前,还可以在显示面板100背离其显示面101一侧贴附scf(super clean foam,超净泡沫)层600等,对此需要根据实际应用进行具体制作。

82.如图11所示,对应步骤s5,将所述弯折部110朝背离所述显示面板100的显示面101一侧弯折。而后,将绑定部120与驱动芯片700进行绑定,以及完成后续的辅材组装和包装等工序。

83.相应的,本发明实施例还提供了一种显示装置,所述显示装置包括上述任意一实施例提供的显示模组。

84.参考图12所示,为本发明实施例提供的一种显示装置的结构示意图,其中,本发明实施例提供的显示装置1000可以为移动终端,以及,显示装置1000包括上述任意一实施例提供的显示模组。

85.需要说明的是,本发明实施例提供的显示装置还可以为笔记本、平板电脑、电脑、可穿戴设备等,对此本发明不做具体限制。

86.本发明实施例提供了一种显示模组及其制作方法和显示装置,包括:显示面板,所述显示面板包括显示区域和位于显示区域一侧的绑定区域,所述绑定区域包括朝背离所述显示面板的显示面一侧弯折的弯折部;覆盖所述弯折部在所述显示面一侧表面的封装胶层;位于所述封装胶层背离所述弯折部一侧的防粘层,所述防粘层的表面能小于所述封装胶层的表面能;位于所述防粘层背离所述显示面板一侧、覆盖所述显示区域且延伸覆盖至少部分所述防粘层的贴附层;位于所述贴附层背离所述显示面板一侧的盖板。

87.由上述内容可知,本发明实施例提供的技术方案,在封装胶层背离弯折部一侧制备了一防粘层,其中,贴附层在覆盖显示区域且延伸覆盖至少部分防粘层,即便贴附层在防粘层背离显示区域一侧与封装胶层之间粘附,但是由于防粘层的存在相当于降低了贴附层和封装胶层之间的粘附面积,进而能够降低贴附层对弯折部的拉扯相关力,改善弯折部弯折时出现异常和裂纹的情况,降低了显示模组制备时的破损率,保证显示模组的成品率较高。

88.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1