一种模拟风车不平衡的GTF发动机教学实验系统的制作方法

一种模拟风车不平衡的gtf发动机教学实验系统

技术领域

1.本实用新型涉及转子振动特性实验技术领域,具体为一种模拟风车不平衡的gtf发动机教学实验系统。

背景技术:

2.齿轮传动风扇(geared turbofan,简称gtf)发动机是在大涵道比涡扇发动机的风扇轴和低压涡轮轴之间引入一个齿轮减速器,使得风扇和低压涡轮以各自最优转速运行,从而增大涵道比、减小气动损失,采用齿轮传动技术的航空发动机级数和叶片数大大减少,重量减轻、噪声降低、推进效率提高,gtf发动机已经成为更环保、更高效、更安全的民用航空候选动力装置,风车不平衡是航空发动机风扇叶片损伤或丢失后造成的一种非正常工作状态,在适航条款 ccar33.94《叶片包容性和转子不平衡试验》和ac25-24《持续发动机不平衡》中都要求对风车不平衡状态进行实验和验证。

3.gtf发动机作为一种新结构形式的航空发动机,已经逐步出现在航空院校的课程教学中,对于航空发动机和适航相关专业的学生来说,航空发动机的结构复杂,理论抽象繁多,单纯的理论学习对于风车不平衡的状态、故障模式、动态响应以及适航要求等理解不深,也难以掌握其结构及原理,此外,gtf发动机中齿轮减速器的引入改变了转子系统的动力学特性,其风车不平衡状态异于传统的航空发动机,学生也无法直观地学习风车不平衡对航空发动机或飞机飞行安全的影响,目前,国内航空发动机转子振动试验台和不平衡振动试验台都暂未涉及齿轮传动系统。

技术实现要素:

4.本实用新型的目的在于提供一种模拟风车不平衡的gtf发动机教学实验系统,以解决上述背景技术中提出的问题。

5.为解决上述技术问题,本实用新型采用如下技术方案:一种模拟风车不平衡的gtf发动机教学实验系统,包括gtf发动机转子试验台、风车不平衡模拟盘以及控制和数据采集系统,gtf发动机转子试验台包括行星齿轮减速箱、驱动电机、磁粉制动器、输入转矩转速传感器,驱动电机的动力传输轴固定安装有驱动电机联轴器,驱动电机联轴器的外壁任意位置固定安装有输入转矩转速传感器,驱动电机联轴器的另一端固定安装有输入联轴器,输入联轴器另一端设置有行星齿轮减速箱,行星齿轮减速箱的另一端固定安装有输出联轴器,输出联轴器的轴向一端设置有输出转矩转速传感器,输出转矩转速传感器的一端设置有磁粉制动器联轴器,磁粉制动器联轴器另一端固定安装有磁粉制动器,其中,风车不平衡模拟盘安装于行星齿轮减速箱输入轴前端,驱动电机通过联轴器驱动风车不平衡模拟盘旋转,模拟发动机风车状态,输入转矩转速传感器位于驱动电机联轴器和输入联轴器之间用于测量行星齿轮减速器输入转速和扭矩,磁粉制动器通过联轴器与齿轮减速箱输出轴相联,模拟风车状态下发动机负载,同时也提供紧急情况下的制动,提高实验过程的安全性,输出转矩转速传感器位于磁粉制动器联轴器和输出联轴器之间由于测量行星齿轮减速器

输出转速和扭矩。

6.优选地,行星齿轮减速箱包括齿轮减速箱输入轴和安装盘齿轮减速箱输入轴和安装盘的轴向外壁固定连接,安装盘的另一端固定安装有齿轮减速箱输出轴,齿轮减速箱输入轴的输入端与风车不平衡模拟盘轴向外壁中心位置固定连接,齿轮减速箱输出轴的输出端与输出联轴器固定连接。

7.优选地,齿轮减速箱输入轴的径向外壁固定安装有轴承,轴承的外壁固定安装有轴承座,轴承座的底面与gtf发动机转子试验台的支撑面固定连接, gtf发动机转子试验台的支撑面固定安装有箱体支撑,箱体支撑的外壁与安装盘的外壁固定连接。

8.优选地,的行星齿轮减速箱的输入端为低转速端,行星齿轮减速箱的输出端为高转速端,以模拟gtf发动机的风车状态,行星齿轮减速箱为模块化设计,输入轴采用双支撑结构,安装盘采用可调刚度支撑结构。

9.优选地,风车不平衡模拟盘的轴向外壁通过内外螺纹配合连接有螺钉,风车不平衡模拟盘采用等效圆盘模拟发动机风扇,风车不平衡量采用去除等效质量方式进行模拟,在圆盘不同直径位置钻孔,对称安装不同质量的螺钉,未去除螺钉前,模拟盘保持动平衡,实验时,根据叶片的损伤程度,去除一个或多个模拟风车不平衡量的等效螺钉以模拟风车不平衡状态,模拟盘最大可模拟一个叶片丢失后的损伤情况。

10.优选地,输入联轴器的一侧设置有前传感器支架,输出联轴器的一侧设置有后传感器支架。

11.优选地,控制和数据采集系统包括电机转速控制器、磁粉制动器控制器、数据采集器、转矩转速传感器、位移传感器和加速度传感器,驱动电机的转速和启停通过电机转速控制器控制,磁粉制动器负载通过磁粉制动器控制器控制,转矩转速传感器分别位于行星齿轮减速箱的输入端和输出端,风车不平衡模拟盘和输入联轴器连接轴、行星齿轮减速箱和输出联轴器连接轴设置传感器支架,每个传感器支架呈90

°

方位布置了两个位移传感器,在行星齿轮减速箱箱体、轴承座和安装盘上设有振动加速度传感器,用来测量其转子系统振动响应和整机振动响应,数据采集器将传感器采集到的数据经处理后,将相应数据显示在显示器上或将信号输出。

12.与现有技术相比,本实用新型的有益效果在于:

13.1、采用真实gtf发动机的齿轮传动结构模拟发动机风车不平衡状态;

14.2、采用驱动电机驱动模拟盘转动,容易控制,也能够模拟不同转速的风车状态;

15.3、采用磁粉制动器作为负载装置,能够模拟发动机故障后转子系统的负载情况,同时也提供紧急情况下的制动,提高实验过程的安全性;

16.4、在行星齿轮减速箱的输入端和输出端都安装转矩转速传感器,能够计算风车状态下的传动效率;

17.5、采用等效圆盘模拟发动机风扇,去螺钉模拟叶片损伤或丢失后的不平衡量,原理简单、易于操作。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅

是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

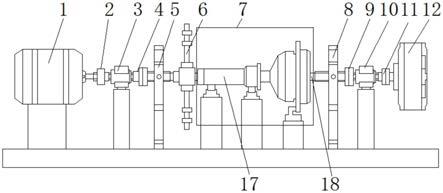

19.图1为gtf发动机转子试验台结构示意图。

20.图2为行星齿轮减速箱传感器安装点示意图。

21.图3为风车不平衡模拟盘结构示意图。

22.图中:1、驱动电机;2、驱动电机联轴器;3、输入转矩转速传感器;4、输入联轴器;5、前传感器支架;6、风车不平衡模拟盘;7、行星齿轮减速箱;8、后传感器支架;9、输出联轴器;10、输出转矩转速传感器;11、磁粉制动器联轴器;12、磁粉制动器;13、轴承座;14、安装盘;15、箱体支撑;16、螺钉;17、齿轮减速箱输入轴;18、齿轮减速箱输出轴。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.如图1-3所示,本实用新型提供了一种模拟风车不平衡的gtf发动机教学实验系统,包括gtf发动机转子试验台、风车不平衡模拟盘6以及控制和数据采集系统。

25.gtf发动机转子试验台包括行星齿轮减速箱7、驱动电机1、磁粉制动器12,驱动电机1、驱动电机联轴器2、输入转矩转速传感器3、输入联轴器4、行星齿轮减速箱7、输出联轴器9、输出转矩转速传感器10、磁粉制动器联轴器 11、磁粉制动器12沿动力输入方向依次连接组成试验台。

26.其中,驱动电机1的动力传输轴固定安装有驱动电机联轴器2,驱动电机联轴器2的外壁任意位置固定安装有输入转矩转速传感器3,驱动电机联轴器 2的另一端固定安装有输入联轴器4,输入联轴器4另一端设置有行星齿轮减速箱7,行星齿轮减速箱7的另一端固定安装有输出联轴器9,输出联轴器9 的轴向一端设置有输出转矩转速传感器10,输出转矩转速传感器10的一端设置有磁粉制动器联轴器11,磁粉制动器联轴器11另一端固定安装有磁粉制动器12。

27.风车不平衡模拟盘6安装于齿轮减速箱输入轴17前端,驱动电机1通过驱动电机联轴器2和输入联轴器4驱动风车不平衡模拟盘6旋转,模拟发动机风车状态。

28.行星齿轮减速箱7的输入端为低转速端,行星齿轮减速箱7的输出端为高转速端。

29.输入转矩转速传感器3位于驱动电机联轴器2和输入联轴器4之间用于测量行星齿轮减速器输入转速和扭矩。

30.磁粉制动器12通过输出联轴器9和磁粉制动器联轴器11与行星齿轮减速箱7的齿轮减速箱输出轴18相连,模拟风车状态下发动机负载。

31.输出转矩转速传感器10位于磁粉制动器联轴器11和输出联轴器9之间由于测量行星齿轮减速箱7输出转速和扭矩。

32.齿轮减速箱输入轴17的径向外壁固定安装有轴承,轴承的外壁固定安装有轴承座13,轴承座13的底面与gtf发动机转子试验台的支撑面固定连接, gtf发动机转子试验台的支撑面固定安装有箱体支撑15,箱体支撑15的外壁与安装盘14的外壁固定连接。

33.进一步的,风车不平衡模拟盘6的轴向外壁通过内外螺纹配合连接有螺钉16,风车不平衡模拟盘6采用等效圆盘模拟发动机风扇,风车不平衡量采用去除等效质量方式进行模拟,在圆盘不同直径位置钻孔,对称安装不同质量的螺钉16。

34.进一步的,另外,输入联轴器4的一侧设置有前传感器支架5,输出联轴器9的一侧设置有后传感器支架8,控制和数据采集系统包括电机转速控制器、磁粉制动器控制器、数据采集器、转矩转速传感器、位移传感器和加速度传感器,控制和数据采集系统,在风车不平衡模拟盘6和输入联轴器4之间的连接轴、行星齿轮减速箱7和输出联轴器9之间的连接轴设置前传感器支架5和后传感器支架8,前传感器支架5和后传感器支架8呈90

°

方位布置了两个位移传感器,在箱体支撑15、轴承座13和安装盘14上设有振动加速度传感器,用来测量其转子系统振动响应和整机振动响应。

35.在需要试验时开启本系统,设置磁粉制动器12初始负载,通过控制和数据采集系统控制驱动电机1以30%额定转速驱动转子试验台正/反空转各五分钟,测试齿轮箱是否正常工作。

36.同时检测确保位移传感器是否在线性区工作,加速度传感器反应是否正常,传感器采集数据是否处于合理的范围。

37.测试无不平衡量时在不同转速条件下的稳定负载测试,记录采集信号,测试无不平衡量时在稳定转速条件下的不同负载测试,记录采集信号,去除一个或多个等效螺钉16重复以上两个步骤。

38.利用本系统可以实现不同风车转速下gtf发动机齿轮箱动力学特性和传动效率的测量,能够模拟风扇叶片不同损伤程度下或完全丢失情况下的振动响应,能够加载负载分析gtf齿轮传动系统的动力传输特性。

39.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1