一种模块化通用电子显示装置的制作方法

1.本实用新型属于电子显示设备技术领域,具体涉及一种模块化通用电子显示装置。

背景技术:

2.目前的所有的量产平板电脑类与显示器产品中,几乎都是批量注塑模具成大批,统一部件或cnc一体加工同一种规格制成,这种生产加工模式是现代制造业的基石。包括多种工控平板电脑显示设备,遥控类显示设备,多种监视类显示设备,便携移动显示设备,嵌入式显示模块,随身手持类等等设备由于开模费用极高,造成了极大的新产品研发生产的门槛,包括加工厂对于批量数量要求,也极大的阻碍了新品更新的速度与频率,也根本做不到单品私人快速定制。

3.目前的产品的生产的模式,大大减弱了市场中产品的活力,大大减弱了对于创造性的实现,对各种实际需要的应对,不利于各类创新产品的快速市场化,快速批量化,高速频率的迭代。将产品的生产与创造的所有资源全部集中到大型的生产企业,而具有创造性思维的中小企业,小型团队,要实现大规模的产品量产往往要借助于大型加工制造厂的模具批量化模式,导致周期长,投入大,产品生产出来时具有市场的不确定性,和严重的滞后性。这种大批量,长周期,低迭代,期货销售的不确定性,对于上游的制造,产品开发的投入都有极大的风险,造成严重的资源与人力的浪费。而同时市场与专业领域的多变的产品需求缺口,又往往不能得到及时的或者完全的满足,整个供需变得不稳定不能互动,最终变成单向的生产向需求,需求方只能在有限的有范围的不能完全覆盖的局部的产品中选择,无法做到需求向生产。

4.把塑性材料加工成大批的、统一形状部件的生产方式是现代制造业的基石, 实际上每一种市场化的面品都至少有一种由模具限定出的外形。由于我们进入市场化以后,大量的多种类的产品需求,让产品开发变得非常活跃,得到的产品种类也多种多样。但是由于市场消费者长期地,跟随硬件的升级迭代,参与了一代一代的产品更新,对于硬件的熟知度也大大增加。消费者或者专业领域的对于特种,小众化,特种的要求层出不穷。而我们现有的模式,在长期的过程中,同质化是无法避免的问题,由于生产模式的各种限制,导致了同质化的必然。从而,自然而然产生了对于下游消费级别市场的内卷。与此同时,消费者日益增加的对于私人订制,特种定制,小批量小众特色产品,个性产品的要求又层出不穷。一方面是生产开发的桎梏导致产品的同质化,形式固化等,一方面是愈发强烈的要求。在无法满足这类实际要求时。现有的技术漏洞,也即没覆盖的方面,正好可以使用本技术解决。

技术实现要素:

5.本实用新型的发明目的在于提供一种模块化通用电子显示装置,解决了量产平板电脑类与显示器产品生产加工部件无法通用的问题,快速对于某单品进行单台数量级的开发快速的组成成品,投入应用,且有从零件级别的通用性部件,海量的通用功能模块,配件

模块,实现快速的功能增加与减少,用以满足多种不同各类要求。

6.为了实现上述目的,本实用新型采用的技术方案为:包括模块化的显示装置主体,设置在显示装置主体内部的安装组件,所述显示装置主体外部设置有可拆卸固定安装的功能模块,所述显示装置主体设置有一个或一个以上,一个以上的显示装置主体之间通过铰接链进行连接设置。

7.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

8.1、本实用新型中,在极少使用一体(cnc3d打印或注塑磨具等)加工的制造成本上,跳过原来的高门槛生产制造产品的模式方法,利用通用零件、合理的设计结构,使用模块化的思维极大的增加了使用场景和功能范围,也同时满足了由于对单一功能产品不能应对所有场景的功能整合灵活搭配的需求。极大的减少了产品的成本同时,又增加了重复配件的利用率,使得效率和便利性大大提高。同时,对于产品的各类材料种类低要求,低成本的定制可更换配件,大大的增加了整体产品的使用范围和寿命,由于可更换配件的通用性,又直接降低了报废率,减少资源浪费。在产品的前端与后端均做到了良性的综合的各方面的提升。直接解决了新产品的更新迭代,无需重新进行模具件的巨大投入,和长周期的不确定性。在对于需求端的快速响应,直接组成成品投入使用极大的便利。

9.2、本实用新型中,通过设置模块化的显示装置主体,并在显示装置主体内部设置便于更换零件和迭代产品功能的安装组件,提高显示装置主体模块化功能,对于大多数配件的重复使用率极大的增加;当集成到机体中的功能组件无法满足高等级需求或者需要外设连接时,可以通过使用可拆卸固定安装的功能模块进行适配连接安装使用,由此实现显示装置主体模块化的功能组成,满足在不同使用者在不同使用环境下的需求;对于需要采用多个显示画面的功能时,也可以采用将多个显示装置主体进行铰接链连接设置,由此实现对于屏幕显示的扩展。

10.3、本实用新型中,由于将显示装置主体在背部固定板、中间支撑板和设置在背部固定板的安装下实现整个框架的构成,实现对其内部安装组件的支撑安装设置,与此同时,由于在显示装置主体的四个顶角均设置有固定角件,固定角件的设置实现对不同模块在显示装置主体上进行可拆卸固定安装的功能。

11.4、本实用新型中,通过设置中间支撑板,对相关的安装组件进行固定安装,尤其是核心的pcb主板,同时也对显示屏和触摸层进行固定安装,保证安装组件在显示装置主体中的稳定安装;其中,中间支撑板下板面的散热装置的安装加强整个装置的散热效果,由此提高整个装置的使用寿命。

12.5、本实用新型中,由于将固定角件设置为具有角件自锁通道的连接块,可以实现将相关的功能模块通过与具有自锁通道的连接块之间通过插接卡紧的方式与显示装置主体进行可拆卸的连接,使得对功能模块的安装具有便捷而快速的安装效果。

13.6、本实用新型中,通过将相关的可拆卸模块通过快拆固定臂与角件自锁通道进行固定安装,快拆固定臂插入角件自锁通道即可实现对快拆固定臂上固定的相关模块与显示装置主体进行相对的固定,由于将固定角件相互垂直的的两个面上设置均设置角件自锁通道,由此一个固定角件即可实现对两个不同的功能模块进行拆卸固定安装,由此也增加了显示装置主体同时对功能模块进行安装的数量,加强显示装置主体对多种功能模块的同时装载与实现。

14.7、本实用新型中,将多个显示装置主体之间的安装通过快拆铰接链进行连接,而快拆铰接链扔采用与角件自锁通道进行卡紧的方式,由此,采用固定角件与快拆铰接链中的卡紧板之间的卡紧连接,即可实现对扩充的显示装置主体进行铰接连接,与此同时,由于将快拆铰接链中设置阻尼铰链,使得相互连接的显示装置主体之间的转动具有稳定的角度支撑,由此可以实现对显示装置主体之间角度的调节后的稳定支撑置放。

附图说明

15.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

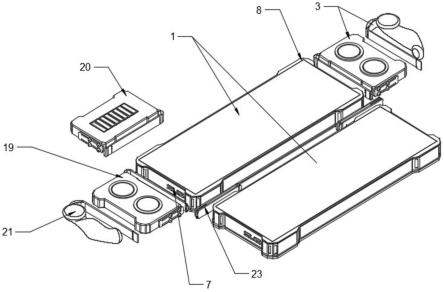

16.图1为本实用新型电子显示装置整体结构示意图;

17.图2为本实用新型电子显示装置爆炸结构示意图;

18.图3为本实用新型电子显示装置俯视结构示意图;

19.图4为本实用新型快拆铰接链结构示意图;

20.图5为本实用新型固定角件结构示意图;

21.图6为本实用新型手柄控制器模块结构示意图。

22.图中标记:1-显示装置主体,2-安装组件,3-功能模块,4-背部固定板, 5-中间支撑板,7-侧部固定板组,8-固定角件,9-上部固定板,10-下部固定板,11-左侧固定板,12-右侧固定板,13-pcb主板,14-显示屏,15-触摸层,16

‑ꢀ

散热装置,17-内置喇叭,18-角件自锁通道,19-音响模块,20-电池模块,21

‑ꢀ

手柄控制器模块,22-快拆固定臂,23-快拆铰接链,24-卡紧板,25-阻尼铰链, 26-手臂快拆固定臂,27-自锁片。

具体实施方式

23.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

24.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本实用新型所属领域技术人员所理解的通常意义。

25.一种模块化通用电子显示装置,包括模块化的显示装置主体1,设置在显示装置主体1内部的安装组件2,所述显示装置主体1外部设置有可拆卸固定安装的功能模块3,所述显示装置主体1设置有一个或一个以上,一个以上的显示装置主体1之间通过铰接链进行连接设置;通过设置模块化的显示装置主体1,并在显示装置主体1内部设置便于更换零件和迭代产品功能的安装组件2,提高显示装置主体1模块化功能,对于大多数配件的重复使用率极大的增加;当集成到机体中的功能组件无法满足高等级需求或者需要外设连接时,可以通过使用可拆卸固定安装的功能模块3进行适配连接安装使用,由此实现显示装置主体1 模块化的功能组成,满足在不同使用者在不同使用环境下的需求;对于需要采用多个显示画面的功能时,也可以采用将多个显示装置主体1进行铰接链连接设置,由此实现对于屏幕显示的扩展。

26.作为本实施例的优选方式,由于所有平板工控类电脑以及显示器类设备,使用通用固定角件8四个,本角件拥有外侧的角件自锁通道18,角件自锁通道 18内含有角件贯通道凹陷金属触点槽。通过四个通用固定角件8,用上下左右固定板,可以按所装显示屏14以及触摸屏的大小定义上下左右固定板的长度。

27.所述显示装置主体1包括从下到上依次设置的背部固定板4、中间支撑板5 和设置在背部固定板4、中间支撑板5四周的侧部固定板组7;所述显示装置主体1的四个顶角均设置有固定角件8;由于将显示装置主体1在背部固定板4、中间支撑板5和设置在背部固定板4的安装下实现整个框架的构成,实现对其内部安装组件2的支撑安装设置;与此同时,由于在显示装置主体1的四个顶角均设置有固定角件8,固定角件8的设置实现对不同模块在显示装置主体1上进行可拆卸固定安装的功能。

28.所述侧部固定板组7包括上部固定板9、与上部固定板9相对设置的下部固定板10,设置在上部固定板9一端的左侧固定板11,设置在上部固定板9另一端的右侧固定板12。

29.所述安装组件2包括固定在中间支撑板5下板面的pcb主板13,设置在中间支撑板5上板面的显示屏14,设置在显示屏14上的触摸层15;还包括设置在中间支撑板5下板面的散热装置16和内置喇叭17;通过设置中间支撑板5,对相关的安装组件2进行固定安装,尤其是核心的pcb主板13,同时也对显示屏14和触摸层15进行固定安装,保证安装组件2在显示装置主体1中的稳定安装;其中,中间支撑板5下板面的散热装置16的安装加强整个装置的散热效果,由此提高整个装置的使用寿命。

30.进一步的,在pcb空间确定后,根据由显示屏14和触摸屏确定的长宽高空间内,安放散热装置16,内置喇叭17,连接线材等,其中每个通用固定角件8 内的角件贯通道凹陷金属触点在机体内与pcb电路板相连,提供多种信号的传输扩展以及电力供应。触摸屏与显示屏14固定相连,固定在中间支撑层,中间支撑层通过角件固定件固定在通用固定角件8,上下左右固定板通过每个通用固定角件8螺纹内孔固定。装置外框直接连贴固定在通用固定角件8上并与触摸屏平面平齐。背部固定板4通过上面的孔位直接固定在通用固定角件8上,背部固定外板与背部固定板4贴连固定。对于不同的内部集成组件,可以通过调节上下左右固定板的长度来扩大和缩小整体的尺寸空间。

31.作为本实施例的优选方式,通过所装的电路板pcb的高度来使用符合的通用固定角件8和上下左右固定板的宽度。大多数情况下,不同的行业需求对于 pcb电路板的种类不同,例如工控机设备,使用安卓类pcb主板13,显示器类使用驱动pcb主板13,微型电脑树莓派类pcb主板13,平板电脑则使用电脑pcpcb主板13,itx或者thinitx,miniitx,micro itx等等类型pcb主板13,均可搭配相应的通用含有固定孔的中间支撑层固定主板,在pcb主板13固定好后,根据不同的pcb主板13的端口io搭配不同开孔的上部固定板9,用来连接扩展信号天线等等输出接口。

32.进一步的,由于大部分的pcb主板13高度都是在一个比较稳定的范围内,多数情况下,通用固定角件8的大小高度均维持在一个范围的比较大的尺寸里,可以覆盖多种多样的空间需要。这样也有利于通用性的增加,本零件的使用率以及适用性都可以大大提升。当需要更换零件和迭代新品,或者有需要开发新的内部功能组件时,只需要更换极少的零件,例如更换上部固定板9和内部的中间支撑层即可完成新品迭代。对于大多数配件的重复使用率极大的增加。由于使用全副通用性零件,则不同产品间的备件也时可以互相通用,对于售

后维修时的成本与难度也极大的减少。

33.所述固定角件8两个垂直面上分别设置有角件自锁通道18;由于将固定角件8设置为具有角件自锁通道18的连接块,可以实现将相关的功能模块3通过与具有自锁通道的连接块之间通过插接卡紧的方式与显示装置主体1进行可拆卸的连接,使得对功能模块3的安装具有便捷而快速的安装效果。

34.所述功能模块包括音响模块19、电池模块20和手柄控制器模块21,音响模块19、电池模块20和手柄控制器模块21均通过快拆固定臂22与角件自锁通道18固定安装;通过将相关的可拆卸模块通过快拆固定臂22与角件自锁通道 18进行固定安装,快拆固定臂22插入角件自锁通道18即可实现对快拆固定臂 22上固定的相关模块与显示装置主体1进行相对的固定,由于将固定角件8相互垂直的的两个面上设置均设置角件自锁通道18,由此一个固定角件8即可实现对两个不同的功能模块3进行拆卸固定安装,由此也增加了显示装置主体1 同时对功能模块3进行安装的数量,加强显示装置主体1对多种功能模块3的同时装载与实现。

35.进一步的,当集成到机体中的功能组件无法满足高等级需求或者需要外设连接时,可以通过使用带有快拆固定臂22的通用功能模块3,例如音响模块19,电池模块20,手柄控制器模块21等,以及扩展的屏幕并联时,使用快拆快装连接铰链件,连接和固定多显示装置并联,扩展多个屏幕时还可以通过快拆快装连接铰链件转动增加支架的支撑功能。同时可以通过通用固定角件8里面的角件贯通道凹陷金属触点将多个显示装置并联所需要的电力和信号进行供应。

36.一个以上的显示装置主体通过快拆铰接链23进行连接设置,所述快拆铰接链23包括两个与角件自锁通道相适配的卡紧板24,与两个卡紧板24固定连接设置的阻尼铰链25;将多个显示装置主体1之间的安装通过快拆铰接链23进行连接,而快拆铰接链23扔采用与角件自锁通道18进行卡紧的方式,由此,采用固定角件8与快拆铰接链23中的卡紧板24之间的卡紧连接,即可实现对扩充的显示装置主体1进行铰接连接,与此同时,由于将快拆铰接链23中设置阻尼铰链25,使得相互连接的显示装置主体1之间的转动具有稳定的角度支撑,由此可以实现对显示装置主体1之间角度的调节后的稳定支撑置放。

37.所述手柄控制器模块21中的手臂快拆固定臂26端部设置有铰接的自锁片27,所述自锁片27与手臂快拆固定臂26端部通过阻尼铰链铰接设置;功能模块3固定方式,通过快拆固定臂22直接插入角件自锁通道18,同时通过快拆固定臂22锁止插拔插入到快拆固定臂22的预留孔内进行锁定。其中不同的功能模块3固定锁止方式有所不同,例如手柄控制器模块21,使用快拆固定臂22自锁片27通过内嵌阻尼铰链25进行旋转卡住角件自锁通道18的出口进行自锁,若需要高强度锁止,则方式可能不同,使用方法原理一致。

38.本实用新型的工作原理与工作过程

39.本实用新型中,通过设置模块化的显示装置主体1,并在显示装置主体1内部设置便于更换零件和迭代产品功能的安装组件2,提高显示装置主体1模块化功能,对于大多数配件的重复使用率极大的增加;当集成到机体中的功能组件无法满足高等级需求或者需要外设连接时,可以通过使用可拆卸固定安装的功能模块3进行适配连接安装使用,由此实现显示装置主体1模块化的功能组成,满足在不同使用者在不同使用环境下的需求;对于需要采用多个显示画面的功能时,也可以采用将多个显示装置主体1进行铰接链连接设置,由此

实现对于屏幕显示的扩展。

40.进一步的,将相关的可拆卸模块通过快拆固定臂22与角件自锁通道18进行固定安装,快拆固定臂22插入角件自锁通道18即可实现对快拆固定臂22上固定的相关模块与显示装置主体1进行相对的固定,由于将固定角件8相互垂直的的两个面上设置均设置角件自锁通道18,由此一个固定角件8即可实现对两个不同的功能模块3进行拆卸固定安装,由此也增加了显示装置主体1同时对功能模块3进行安装的数量,加强显示装置主体1对多种功能模块3的同时装载与实现。

41.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1