拼接显示面板的制作方法

1.本技术涉及显示技术领域,尤其涉及一种拼接显示面板。

背景技术:

2.大尺寸拼接发光面板由于能实现大尺寸显示,是目前的研究热点之一。然而,大尺寸拼接发光面板是由多个发光基板拼接而成,发光基板存在边框区域,相邻两个拼接的发光基板的拼接位置处的边框区域不发光,进而影响拼接发光面板的显示效果。

3.因此,有必要提出一种技术方案以解决拼接发光面板中相邻两个拼接的发光基板的拼接位置处,边框区域不发光而影响拼接发光面板的显示效果的问题。

技术实现要素:

4.本技术的目的在于提供一种拼接显示面板,以消除相邻两个拼接的发光基板的拼接位置处的边框,提高拼接显示面板的显示效果。

5.为实现上述目的,技术方案如下:

6.一种拼接显示面板,所述拼接显示面板包括:

7.多个相互拼接的发光基板,所述发光基板包括:

8.基板,所述基板具有相对的第一表面和第二表面;

9.发光器件层,设置于所述基板的所述第一表面上,包括多个发光器件;以及

10.多个第一连接件,设置于所述基板的所述第二表面上,且通过在所述基板的厚度方向上贯穿所述基板的多个接触孔与多个所述发光器件电性连接;以及

11.驱动电路基板,位于多个相互拼接的所述发光基板出光面的背侧,所述驱动电路基板包括:

12.载板;

13.驱动电路,设置于所述载板与所述基板的所述第二表面相对的表面上,且与多个所述第一连接件电性连接。

14.在一些实施例中,所述拼接显示面板还包括:

15.绝缘填充层,填充于所述驱动电路基板与多个相互拼接的所述发光基板之间。

16.在一些实施例中,所述绝缘填充层为固化胶层。

17.在一些实施例中,所述驱动电路基板还包括多个注入孔,在所述驱动电路基板的厚度方向上贯穿所述驱动电路基板,且与所述驱动电路错开设置。

18.在一些实施例中,多个所述注入孔沿第一方向和第二方向阵列排布,所述第一方向与所述第二方向相交。

19.在一些实施例中,所述驱动电路基板还包括至少一个排气孔,至少一个所述排气孔在所述驱动电路基板的厚度方向上贯穿所述驱动电路基板,至少一个所述排气孔与所述驱动电路错开设置;

20.至少两个所述注入孔在所述第一方向上位于一个所述排气孔的相对两侧,和/或,

至少两个所述注入孔在所述第二方向上位于一个所述排气孔的相对两侧。

21.在一些实施例中,多个所述注入孔包括多组所述注入孔,一组所述注入孔包括第一注入孔、第二注入孔、第三注入孔以及第四注入孔,所述第一注入孔与所述第二注入孔在所述第一方向上相邻设置,所述第三注入孔与所述第四注入孔在所述第一方向上相邻设置,所述第一注入孔与所述第三注入孔在所述第二方向上相邻设置,所述第二注入孔与所述第四注入孔在所述第二方向上相邻设置,一组所述注入孔的所述第一注入孔、第二注入孔、第三注入孔以及第四注入孔位于至少一个所述排气孔的外围。

22.在一些实施例中,所述拼接显示面板还包括:

23.框型粘接件,位于多个相互拼接的所述发光基板与所述驱动电路基板之间,粘接所述驱动电路基板和多个相互拼接的所述发光基板,所述绝缘填充层填充于所述框型粘接件、多个相互拼接的所述发光基板以及所述驱动电路基板围合的空间中。

24.在一些实施例中,所述驱动电路包括:

25.多条沿第一方向延伸且相互平行的扫描线;

26.多条沿第二方向延伸且相互平行的数据线,多条所述数据线与多个所述第一连接件电性连接,所述第二方向与所述第一方向相交;

27.所述驱动电路基板还包括:

28.多个第二连接件,电性连接多条所述数据线和多个所述第一连接件,且对应多条所述数据线设置。

29.在一些实施例中,所述发光器件选自有机发光二极管、微型发光二极管以及次毫米发光二极管中的至少一种。

30.有益效果:本技术提供一种拼接显示面板,通过驱动发光器件发光的驱动电路设置于独立的载板上,驱动电路与发光器件通过第一连接件电性连接,以使发光基板不具有设置电路的边框区,进而消除相邻两个拼接的发光基板的拼接位置处的边框,提高拼接显示面板的显示效果。

附图说明

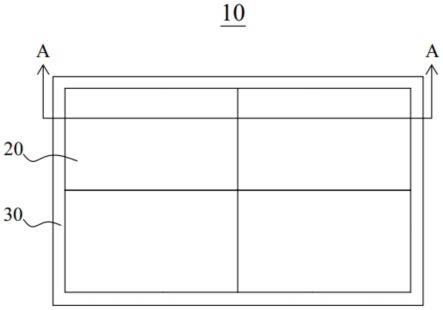

31.图1为本技术实施例拼接显示面板的平面示意图;

32.图2为沿图1所示拼接显示面板a-a切线的截面示意图;

33.图3为图2所示发光基板的示意图;

34.图4为图2所示驱动电路基板的立体示意图;

35.图5为图2所示驱动电路基板的第一种平面示意图;

36.图6为图2所示驱动电路基板的第二种平面示意图。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.请参阅图1和图2,图1为本技术实施例拼接显示面板的平面示意图,图2为沿图1所

示拼接显示面板a-a切线的截面示意图。拼接显示面板10包括多个发光基板20和一个驱动电路基板30,多个发光基板20相互拼接,一个驱动电路基板30位于多个相互拼接的发光基板20出光面的背侧,一个驱动电路基板30与多个发光基板20电性连接,以驱动多个发光基板20发光。

39.请参阅图2和图3,图3为图2所示发光基板的示意图。相邻两个发光基板20之间相互拼接,且没有拼接缝。发光基板20包括基板201、发光器件层202、多个第一连接件203以及封装层204。

40.基板201具有相对的第一表面201a和第二表面201b。基板201还包括接触孔201c,多个接触孔201c在基板201的厚度方向上贯穿基板201。基板201为柔性基板,例如,为聚酰亚胺基板。基板201的厚度为1微米至5微米。

41.发光器件层202设置于基板201的第一表面201a上。发光器件层202包括多个发光器件2021,发光器件2021选自有机发光二极管、微型发光二极管以及次毫米发光二极管中的至少一种。

42.具体地,发光器件2021为有机发光二极管,此时,发光器件2021包括阳极、有机发光层以及阴极,有机发光层位于阳极与阴极之间。多个发光器件2021各自包括一个阳极和一个有机发光层,多个发光器件2021共用一个阴极,接触孔201c对应阳极设置。

43.多个第一连接件203设置于基板201的第二表面201b上,且通过多个接触孔201c与多个发光器件2021的阳极一对一电性连接。第一连接件203的制备材料选自铜、铝、钼、银中的任意一种。

44.封装层204覆盖发光器件层202和基板201,以起到对发光器件层202进行保护的作用。封装层204包括两个无机层和位于两个无机层之间的有机层。

45.请参阅图2、图4、图5以及图6,图4为图2所示驱动电路基板的立体示意图,图5为图2所示驱动电路基板的第一种平面示意图,图6为图2所示驱动电路基板的第二种平面示意图。驱动电路基板30包括载板301、驱动电路302以及多个第二连接件303。

46.载板301位于多个相互拼接的发光基板20出光面的背侧。载板301为玻璃基板。可以理解的是,载板301也可以为柔性基板,例如为聚酰亚胺基板、聚对苯二甲酸乙二醇酯基板等。

47.驱动电路302设置于载板301与基板201的第二表面201b相对的表面上。驱动电路302包括多条扫描线3021、多条数据线3022以及多个薄膜晶体管,多条扫描线3021与多条数据线3022之间相互绝缘,多条扫描线3021沿第一方向延伸且相互平行,多条数据线3022沿第二方向延伸且相互平行,薄膜晶体管的栅极与扫描线3021电性连接,薄膜晶体管的源极与数据线电性连接,第二方向与第一方向相交。一个预设区域由相邻两条数据线和相邻两条扫描线限定。

48.多个第二连接件303对应多条数据线3022设置,且与薄膜晶体管的漏极电性连接,以使得多个第二连接件303通过多个薄膜晶体管与多条数据线3022电性连接。多个第二连接件303对应一条数据线3022设置。

49.具体地,第一方向与第二方向垂直,第一方向为行方向,第二方向为列方向,多条扫描线3021所在金属层位于多条数据线3022所在金属层与载板301之间,多条扫描线3021所在金属层与多条数据线3022所在金属层之间设置有第一绝缘层,多个第二连接件303所

在金属层位于多条数据线3022所在金属层远离载板301的一侧,且多个第二连接件303所在金属层与多条数据线3022所在金属层之间设置有第二绝缘层。

50.多个第一连接件203与多个第二连接件303一对一通过第三连接件电性连接,以使得发光基板20上的多个发光器件2021与驱动电路基板30上的多条数据线3022电性连接。其中,第三连接件为导电银胶或焊锡中的一种。

51.需要说明的是,一个驱动电路基板30与多个发光基板20电性连接的同时,对多个发光基板20起到支撑作用。可以理解的是,驱动电路基板30的数目也可以为多个,多个驱动电路基板30相互拼接且对多个发光基板20进行驱动。

52.请继续参阅图2,拼接显示面板10还包括绝缘填充层50和框型粘接件40。框型粘接件40呈框型,框型粘接件40位于多个相互拼接的发光基板20与驱动电路基板30之间,框型粘接件40靠近驱动电路基板30的外围边缘设置,且框型粘接件40粘接驱动电路基板30和多个相互拼接的发光基板20。框型粘接件40的厚度为1微米-20微米,例如为2微米、3微米、4微米、5微米、6微米、8微米、10微米、12微米、14微米以及16微米。框型粘接件40可以为封框胶或双面胶带。

53.绝缘填充层50填充于框型粘接件40、多个相互拼接的发光基板20以及驱动电路基板30围合的空间中,以替代位于多个相互拼接的发光基板20与驱动电路基板30之间的空气,有利于避免灰尘和水汽等进入多个相互拼接的发光基板20与驱动电路基板30之间的空间,提高拼接显示面板10的洁净度,且避免水汽等腐蚀第一连接件203和第二连接件303。

54.绝缘填充层50为固化胶层。绝缘填充层50的制备材料为光学胶,光学胶通过紫外固化得到绝缘填充层50。可以理解的是,绝缘填充层50的制备材料也可以为其他流体绝缘材料。

55.驱动电路基板30还包括多个注入孔60以及多个排气孔70,多个注入孔60用于灌注绝缘填充层50的制备材料。多个注入孔60在驱动电路基板30的厚度方向上贯穿驱动电路基板30,且多个注入孔60与驱动电路302错开设置,以避免对驱动电路302造成损伤。

56.多个注入孔60沿第一方向和第二方向阵列排布。注入孔60可以呈漏斗型、长方体、圆柱型以及圆棱台型。当注入孔60为圆柱型或圆棱台型时,注入孔60的最小直径大于或等于0.5毫米;或,当注入孔60为长方体时,注入孔60的边长大于或等于0.5毫米,以使注入孔60的尺寸大于注入胶头的尺寸。

57.至少一个排气孔70在驱动电路基板30的厚度方向上贯穿驱动电路基板30,至少一个排气孔70与驱动电路302错开设置,以避免对驱动电路302造成损伤。至少两个注入孔60在第一方向上位于一个排气孔70的相对两侧,和/或,至少两个注入孔60在第二方向上位于一个排气孔70的相对两侧,以使得从至少两个注入孔60进入的绝缘填充层50的制备材料,进入至框型粘接件40、多个相互拼接的发光基板20以及驱动电路基板30围合的空间中时,空气从排气孔70中排出。

58.排气孔70的形状与注入孔60的形状相同,排气孔70的尺寸大于注入孔60的尺寸,以方便气泡排出。可以理解的是,排气孔70的形状与注入孔60的形状也可以不相同。

59.多个注入孔60包括多组注入孔,一组注入孔60包括第一注入孔601、第二注入孔602、第三注入孔603以及第四注入孔604,第一注入孔601与第二注入孔602在第一方向上相邻设置,第三注入孔603与第四注入孔604在第一方向上相邻设置,第一注入孔601与第三注

入孔603在第二方向上相邻设置,第二注入孔602与第四注入孔604在第二方向上相邻设置,一组注入孔60的第一注入孔601、第二注入孔602、第三注入孔603以及第四注入孔604位于至少一个排气孔70的外围。

60.如图5所示,一组注入孔60位于一个预设区域中,一组注入孔60的第一注入孔601、第二注入孔602、第三注入孔603以及第四注入孔604位于一个排气孔70的外围,且一个排气孔70位于一组注入孔60的第一注入孔601、第二注入孔602、第三注入孔603以及第四注入孔604围绕的区域的中心位置,有利于从第一注入孔601、第二注入孔602、第三注入孔603以及第四注入孔604注入绝缘填充层50的制备材料的过程中,空气从排气孔70排出。

61.如图6所示,一组注入孔60的第一注入孔601、第二注入孔602、第三注入孔603、第四注入孔604以及一个排气孔70分别位于五个不同的预设区域中,且一个排气孔70位于一组注入孔60的第一注入孔601、第二注入孔602、第三注入孔603以及第四注入孔604围绕的区域的中心位置。

62.需要说明的是,由多个注入孔60同时注入绝缘填充层50的制备材料时,绝缘填充层50的制备材料由注入孔60处向四周扩散填充,绝缘填充层50的制备材料扩散后形成的包裹气泡随绝缘填充层50的制备材料填充量增多不断上升,到达排气孔70后排出。

63.另外,从驱动电路基板30与多个相互拼接的发光基板20之间的间隙用注入胶头注入绝缘填充层50的制备材料时,注入胶头的最小直径为200微米,对于粘度为100厘泊

·

秒的绝缘填充层50的制备材料,注入胶头的直径要求为300微米,注入胶头的直径越大,会导致驱动电路基板30与多个相互拼接的发光基板20之间的间隙越大,进而导致拼接显示面板的厚度较大。而本技术通过在驱动电路基板30设置多个注入孔60和排气孔70,注入孔60的尺寸可以根据注入胶头的大小调整,而不影响驱动电路基板30与多个相互拼接的发光基板20之间的间隙,有利于拼接显示面板的厚度薄化。另外,多个注入孔60同时注入绝缘填充层50的制备材料,有利于提高注入效率,且绝缘填充层50的制备材料的粘度可选择范围广。

64.以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1