一种壳体组件和电子设备的制作方法

1.本发明涉及电子设备技术领域,特别是涉及壳体组件和电子设备。

背景技术:

2.为区分电子设备的品牌和型号,当前市场上电子设备产品品牌logo多设计于背面保护盖上,logo的印刷一般是通过油墨印刷显色,常规工艺流程为在复合板材表面进行logo印刷,然后进行纹理转印,再进行光学薄膜镀膜处理,最后做盖底油墨印刷。但该制作方式logo的显示模式单一,且较容易被磨损,不利于电子设备外观的美学设计。因此,需设计开发新的logo制作方案,增强电子设备外形的美感。

技术实现要素:

3.本发明主要解决的技术问题是提供一种壳体组件和电子设备,能够使壳体从外观上呈现特定的颜色和亮度,提升壳体组件的外观效果。

4.为解决上述技术问题,本发明采用的一个技术方案是:提供一种壳体组件,壳体组件包括壳体和发光模组,壳体包括透光部;发光模组位于壳体的一侧,且对应透光部所在位置,以使发光模组发出的光线能够通过透光部透射至壳体的另一侧,发光模组包括有机发光二极管。

5.在一实施例中,发光模组包括依序层叠设置的衬底层、信号线层、有机发光二极管和封装层,有机发光二极管包括第一电极层、发光材料层和第二电极层。

6.在一实施例中,信号线层和第一电极层的材质为透明导电材料。

7.在一实施例中,信号线层的材质为氧化铟锡,第一电极层的材质为氧化铟锡或包括氧化铟锡/银/氧化铟锡的层叠结构。

8.在一实施例中,信号线层与第一电极层同层设置。信号线层和第一电极层的材质均为氧化铟锡。

9.在一实施例中,壳体组件还包括粘结层,粘结层用于粘结衬底层与壳体。

10.在一实施例中,壳体组件还包括保护层,保护层位于衬底层靠近壳体的一侧,保护层的材质为透光材料。

11.在一实施例中,衬底层由透光材料制成。

12.在一实施例中,透光部为logo图形。

13.在一实施例中,透光部为镂空结构。

14.在一实施例中,透光部包括多个非连续的镂空区域,发光模组为多个,多个发光模组与多个镂空区域一一对位设置。

15.为解决上述技术问题,本发明采用的另一个技术方案是:提供一种电子设备,电子设备包括显示组件、壳体组件和主板,壳体组件覆盖保护显示组件,壳体组件包括壳体和发光模组,壳体包括透光部,发光模组位于壳体的一侧,且对应透光部所在位置,以使发光模组发出的光线能够通过透光部透射至壳体的另一侧,发光模组包括有机发光二极管;显示

组件与主板电连接,发光模组与主板电连接。

16.本发明的有益效果是:区别于现有技术的情况,本发明提供一种壳体组件,壳体组件包括壳体和发光模组,壳体包括透光部;发光模组位于透光部的一侧,发光模组包括有机发光二极管,能够使壳体从外观上呈现一定的颜色和亮度,提升壳体组件的外观效果。

附图说明

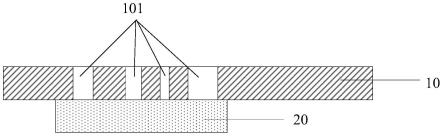

17.图1是本技术实施方式中壳体的正视结构示意图;

18.图2是本技术实施方式中壳体沿a-a’的剖面结构示意图;

19.图3是本技术实施方式中发光模组的剖面结构示意图;

20.图4是本技术实施方式中发光模组的剖面结构示意图;

21.图5是本技术实施方式中壳体的局部剖面结构示意图;

22.图6是本技术实施方式中壳体的局部剖面结构示意图;

23.图7是本技术实施方式中壳体的局部剖面结构示意图。

具体实施方式

24.为使本技术的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本技术进一步详细说明。

25.请结合参阅图1和图2,图1是本技术实施方式中壳体的正视结构示意图,图2是本技术实施方式中壳体沿a-a’的剖面结构示意图。该实施方式中,壳体组件包括壳体10和发光模组20。

26.壳体10可以是电子设备的保护壳,如可以是电子设备的背面保护壳,用于覆盖保护电子设备的功能器件。壳体10的材质可以为塑胶、玻璃、金属等。可选的,壳体10的材质具体可以为聚碳酸酯(pc)、聚醚醚酮(peek)或聚酰亚胺(pi)中的一种或多种。壳体10包括透光部101,透光部101能够允许发光模组20发出的光线通过。

27.发光模组20设置于壳体10的一侧,且与透光部101对位设置,以使发光模组20发出的光线能够通过透光部101进行显示。发光模组20设置于壳体10的内侧,或者说发光模组20设置于壳体10更靠近电子设备功能器件的一侧,能够使壳体10对发光模组20起到保护作用。通过这种设置,能够使透光部从外观上呈现一定的颜色和亮度,提升壳体组件的外观效果。

28.在一实施方式中,透光部101为品牌logo图形,通过控制发光模组20的发光状态,结合透光部的品牌logo图形,能够多元化的呈现展示品牌logo。

29.其中,可以通过改变调控透光部101的形状来实现不同品牌logo图形的展示。即可以根据品牌logo图形设置对应的透光部101,该种情况下,透光部101本身具有一定的图形形状,不用限制调控发光模组20的显示画面,只要发光模组20能够发出光线,在透过透光部101后,结合透光部101的形状就能够展示logo图形。通过设置发光模组20的颜色和亮度,能够提高logo图形展示的颜色效果。如,logo图形不同区域对应的发明模组的发光颜色不同,最后呈现的logo图形不同区域可以具有不同颜色。在其他实施方式中,透光部101可以是固定图形,如可以是预定面积的矩形区域、圆形区域等,即透光部101本身的图形没有特定的标识意义。该种情况下,可以通过设置发光模组20的排布方式来实现不同logo图形的展示,

如将多个发光模组按照品牌logo图形的样子排布。

30.在一实施方式中,透光部101可以是镂空结构。通过对壳体10进行处理,如可以进行蚀刻、雕刻等处理形成镂空结构,或者在注塑成型壳体10的同时预留镂空区域,使得壳体10的部分区域镂空,实现透光作用。通过将透光部101设置为镂空结构,能够提高logo图形的艺术质感,增强展示效果。进一步地,为了避免外界灰尘等异物从镂空的透光部进入壳体内部,壳体组件还包括保护层(图未示),设置在透光部101的内侧,以阻挡灰尘等其他异物进入,保护层的材质选用透光材质。

31.在其他实施方式中,选用透光材料形成透光部101,透光材料具有较高的光透过率,能够允许发光模组20发出的光透过。通过选用透光材料形成透光部101,能够对壳体10内部的功能器件进行保护,防止灰尘、异物通过透光部101进入壳体内部,造成对电子设备的损伤等。

32.本技术所用发光模组20包括有机发光二极管,有机发光二极管(organic light-emitting diode,oled)具有自发光、亮度高、功耗低、响应快、清晰度高、柔性好、发光效率高优势,在发光显示时具有较好的显示效果。相对led灯带而言,led灯带的发光亮度、发光颜色等调控空间有限,选用oled发光模组,能够得到更多种的显示效果图案、显示色彩丰富。oled发光模组可以是主动矩阵有机发光二极体面板(active matrix/organic light emitting diode,amoled)。

33.请参阅图3,图3是本技术实施方式中发光模组的剖面结构示意图。该实施方式中,发光模组20包括依序层叠设置的衬底层201、信号线层202、有机发光二极管203和封装层204。

34.其中,衬底层201可以是刚性衬底,例如可以是玻璃衬底等;衬底层201还可以是柔性衬底,例如可以是聚酰亚胺衬底等。

35.在一实施方式中,衬底层201包括依序层叠设置的第一基底层、第一绝缘层、第二基底层、第二绝缘层等。第一基底层、第二基底层的材料可以选用聚酰亚胺(polyimide,pi)、聚对苯二甲酸乙二醇酯(pet)、聚甲基丙烯酸甲酯(pmma)、聚萘二甲酸乙二醇酯(pbn)、聚碳酸酯树脂、聚丙烯(pp)、聚苯乙烯(ps)、丙烯腈-丁二烯-苯乙烯(abs)、聚氯乙烯(pvc)、聚乙烯(pe)、聚四氟乙烯(ptfe)、环烯烃共聚物(cop、arton)的一种或多种。第一绝缘层、第二绝缘层的材质可以是氮化硅、氧化硅一种或多种。如图3所示,在一具体实施例中,衬底层201包括依序设置的pi/buffer/pi/3layer,buffer层可以是sin或sio2膜层,3layer层可以是sin或sio2膜层等。

36.信号线层202位于衬底层201的一侧,信号线层202包括多条信号线(图未示),分别用于连接发光层203的各个发光单元和柔性电路板(fpc),fpc电路板可以与电子设备的主板电连接,用于获取控制信号,以控制发光模组20的显示状态。

37.有机发光二极管203位于信号线层202远离衬底层201的一侧;有机发光二极管203包括第一电极层、发光材料层和第二电极层,第一电极层和第二电极层可以分别是阳极层和阴极层,阳极层和阴极层通电时,在电场的作用下,阳极产生的空穴和阴极产生的电子就会发生移动,迁移到发光材料层,当二者在发光材料层相遇时,产生能量激子,从而激发发光分子最终产生可见光,且发光强度与注入的电流成正比。为了提高发光效率和亮度,有机发光二极管203还可以包括辅助发光层,或者称之为有机共通层。辅助发光层(图未示)可以

具有多层结构,例如可以包括空穴型的辅助发光层和电子型的辅助发光层,空穴型的辅助发光功能层包括空穴注入层、空穴传输层、电子阻挡层;电子型的辅助发光功能层包括电子注入层、电子传输层和空穴阻挡层等。通过设置辅助发光层,能够提高电子和空穴的传输效率,提高发光模组的显示效率。

38.发光材料层是空穴和电子在电场作用下复合产生激子并发光的区域,一般包括红色发光材料层、绿色发光材料层和蓝色发光材料层;不同颜色的发光材料可以利用像素界定层(pixel define layer,pdl)隔开,以防止串色。发光材料层包括有机发光材料,有机发光材料可以是小分子材料也可以是高分子材料,具体材料成分可以选用现有的发光材料,在此不做限定。发光材料层具有一定的厚度,其厚度取决于器件的整体性能所需,一般可以是10nm~200nm。

39.封装层204用于覆盖保护有机发光二极管203不被水汽、氧气的侵蚀,延长使用寿命。封装层204可以是薄膜封装层(tfe),薄膜封装层包括层叠设置的有机封装层和无机封装层等。

40.请继续参阅图3,在一实施方式中,可以利用氧化铟锡制作形成信号线层202。可以是先在衬底201上整面沉积氧化铟锡,再蚀刻得到氧化铟锡图形,形成各个信号线。第一电极层为阳极层,可以利用氧化铟锡和银的复合材料形成第一电极层,所得第一电极层包括氧化铟锡/银/氧化铟锡的层叠结构。该实施方式中,信号线所用材质与阳极层所用材质不同,需要经过两道mask,分别制作信号线路层和阳极层,制作工艺过程相对繁琐。

41.请参阅图4,图4是本技术实施方式中发光模组的剖面结构示意图。该实施方式中,发光模组20包括依序层叠设置的衬底层201、信号线层202、有机发光二极管203和封装层204,有机发光二极管203包括第一电极层、发光材料层和第二电极层,第一电极层为阳极层,第二电极层为阴极层。

42.其中,衬底层、发光材料层、阴极层的制作和材料选取可以参阅上述实施方式的描述,在此不再赘述。

43.该实施方式中,信号线层和阳极层可以选用同样的材质来制成,如信号线层和阳极层的材质可以均是氧化铟锡。当两者选用同样的材料来制作时,可以同时制作形成信号线层和阳极层。如图4所示,可以使信号线层和阳极层同层设置。通过这种方式,能够节省制作工序,提高生产效率。

44.本技术所提供的发光模组可以是独立的模组,然后贴附于壳体内侧,也可以是直接在壳体内侧形成发光模组。

45.请参阅图5,图5是本技术实施方式中壳体的局部剖面结构示意图。该实施方式中,发光模组为独立的模组,可以单独制作形成发光模组,然后将发光模组与壳体进行贴合。可以利用粘结层30将发光模组20与壳体10粘合。发光模组20可以是上述任意实施方式的实现方式,图5中仅示例了其中一种。将发光模组20与壳体10贴合时,使发光模组20的衬底层朝向壳体10,与壳体10粘合贴附。该种方式下,贴合后结构相对稳定,不易脱落。选用该种贴合方式时,衬底层201应选用透明材料制成,信号线层和第一电极层的材质也选用透明导电材料,以避免阻挡发光层的光线射出。在其他实施方式中,也可以反过来,使封装层204朝向壳体10来进行贴附,更进一步的,发光模组20远离壳体10的一侧可以与电子设备的功能器件进行贴附,以增强发光模组的稳定性。

46.请参阅图6,图6是本技术实施方式中壳体的局部剖面结构示意图。该实施方式中,直接在壳体10内侧形成发光模组20。具体地,可以先在壳体上根据品牌logo图形形成镂空结构,再在镂空区域依序制作形成衬底层201、信号线层202、有机发光二极管203和封装层204,具体形成过程可以参阅上述实施方式的描述,在此不再赘述。该种方式下,省去了贴附操作,工艺简单,且形成的结构相对稳定,不易脱落。

47.请参阅图7,图7是本技术实施方式中壳体的局部剖面结构示意图。该实施方式中,透光部101包括多个非连续的镂空区域,如图7所示,透光部101包括镂空区域1011、1012、1013和1014。对应地,发光模组20为多个,多个发光模组20与多个镂空区域一一对位设置。通过这种设置,能够分别对不同镂空区域的发光亮度、颜色等单独控制,提高控制变化的多样性。在其他实施方式中,发光模组也可以是整体的一个,如图2所示方案,该种方案下,便于发光模组的制作和贴附。

48.以上方案,本技术提供了一种品牌logo的多元化显示方案,可以根据需要选择设置有机发光二极管的发光颜色,实现品牌logo的不同颜色的发光显示,例如红色、绿色或者蓝色以及其他颜色,亦可根据不同的客户需求进行定制化方案开发。

49.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1