支撑组件及其制备方法、显示屏组件、电子设备与流程

1.本技术实施例涉及显示屏领域,尤其涉及一种支撑组件及其制备方法、显示屏组件、电子设备。

背景技术:

2.随着电子设备的发展,显示屏模组相关技术的研究和应用也逐渐广泛。显示屏模组包括叠层设置的盖板、偏光片、显示屏和支撑件。每个部件的性能优劣都会直接影响显示屏的性能。例如,支撑件的支撑性能对显示屏模组的可靠性有重要影响。随着消费者对电子设备的轻便性要求提升,对减轻支撑件的重量也提出要求,但是,现有的支撑件已不能满足轻便且可靠支撑这一要求。

技术实现要素:

3.本技术实施例提供一种支撑组件及其制备方法、显示屏组件、电子设备,其旨在改善现有的支撑组件不能兼顾重量轻、支撑性能佳的问题。

4.为达到上述目的,本技术实施例采用如下技术方案:

5.本技术实施例的第一方面,提供一种支撑组件,该支撑组件用于支撑显示屏,该支撑组件包括层叠设置的纤维层和金属层;所述金属层位于所述纤维层的至少一个表面;其中,金属层的断裂延伸率大于纤维层,纤维层的密度小于金属层。密度较小的纤维层能降低支撑组件的重量,且纤维层可以为支撑组件提供良好的支撑性能,断裂延伸率大的金属层能够在纤维层的基础上增加抗冲击性能和抗挤压性能。纤维层能将沿金属层和纤维层的叠层方向的力转化为沿纤维层的表面形变,金属层抵抗该形变为支撑组件带来的损坏。

6.一种可选的实现方式中,该金属层为一层。由此,可以降低支撑组件的重量的同时可以使支撑组件具有优良的抗冲击性能。

7.一种可选的实现方式中,该金属层为两层,两层该金属层分别叠层设置于该纤维层相对的两个表面。由此,两层金属层可以从两侧缓冲支撑组件受到的冲击力,增加支撑组件的抗冲击性能。

8.一种可选的实现方式中,该金属层沿的厚度为30μm-60μm。由此,在降低支撑组件重量的同时使其具有优良的支撑性能。

9.一种可选的实现方式中,该纤维层沿的厚度为80μm-150μm。由此,支撑组件的体积较小,占用空间小,同时支撑组件还具有优良的支撑性能。

10.一种可选的实现方式中,该纤维层的材料包括:碳纤维。由此,碳纤维的抗拉伸强度较高,可以提高纤维层的缓冲性能。

11.一种可选的实现方式中,该金属层的材料包括:金属单质和合金中的至少一种。由此,金属单质和合金具有较好的延展性,其被冲击或者弯曲后易复位,提供优良的抗挤压性能和抗冲击性能。

12.一种可选的实现方式中,该支撑组件和该显示屏通过胶层粘接。由此,支撑组件与

显示屏之间不易分层,可以较好地避免层间剥离。

13.一种可选的实现方式中,该金属层和该纤维层通过胶层粘接。由此,胶层粘接的工艺简单,且成本低,可以降低支撑组件的制备成本。

14.一种可选的实现方式中,该胶层的材料包括:压敏胶和光学胶中的至少一种。由此,压敏胶和光学胶均可以将金属层和该纤维层粘接,避免两层之间分离。

15.一种可选的实现方式中,该金属层通过电镀的方式形成于该纤维层的表面。由此,电镀形成的金属层较均匀,且与纤维层结合紧固,层间剥离力大,支撑组件收到应力后不易分离。

16.本技术实施例的第二方面,提供一种支撑组件的制备方法,支撑组件用于支撑显示屏,该方法包括:

17.于纤维层的至少一个表面层叠金属层;

18.其中,金属层的断裂延伸率大于纤维层,纤维层的密度小于所述金属层。由此,该制备方法可以制得质量小、支撑能力优良的支撑组件。

19.一种可选的实现方式中,该于该纤维层的至少一个表面设置金属层包括:于该纤维层一个表面上设置一层金属层;其中,与该纤维层相比,该金属层更靠近该显示屏;或者,与该纤维层相比,该金属层更远离该显示屏。由此,该方法得到的支撑组件体积小、质量轻且抗冲击性能优良。

20.一种可选的实现方式中,该于该纤维层的至少一个表面设置金属层包括:于该纤维层的两个表面设置金属层;其中,两层该金属层分别叠层设置于该纤维层相对的两个表面。由此,该方法得到的支撑组件体积小、抗挤压能力强。

21.一种可选的实现方式中,该于该纤维层的至少一个表面设置金属层包括:于该纤维层的至少一个表面形成导电层;对形成该导电层后的纤维层进行热处理;于该导电层远离该纤维层的表面电镀,形成该金属层。由此,电镀的方式可以使金属层均匀地形成于纤维层表面,提高二者之间的层间剥离力。

22.一种可选的实现方式中,该于导电层远离纤维层的表面电镀的条件为:镀液温度为35~40℃、电流密度为0.5~2.5adm-2

、ph值8.5~9.5。由此,可以得到金属层质地均匀、金属层和纤维层之间结合强度高的支撑组件。

23.一种可选的实现方式中,该于该纤维层的至少一个表面设置金属层包括:于该纤维层的至少一个表面涂胶,形成胶层;将该金属层与该胶层贴合;固化该胶层。由此,该方法制备简单,工艺成本低,可以降低制备支撑组件的成本。

24.本技术实施例的第三方面,提供一种显示屏组件,该显示屏组件包括:盖板、偏光片、显示屏、背膜和上述第一方面提供的任一种支撑组件;该盖板、该偏光片、该显示屏、该背膜和该支撑组件依次层叠设置。由此,该显示屏组件具有支撑组件性能,抗缓冲能力优良,且自身重量较低。

25.一种可选的实现方式中,该支撑组件和该背膜通过胶层粘接。由此,可以实现较好的粘接,避免支撑组件和背膜分层。

26.一种可选的实现方式中,该显示屏为:柔性显示屏。由此,该显示屏组件具有可弯折或者可折叠性能,支撑组件为柔性显示屏在折叠或者弯折过程中提供良好的支撑性能。

27.一种可选的实现方式中,柔性显示屏包括弯折部;纤维层与弯折部对应的区域设

置多个通孔,通孔沿纤维层和金属层的层叠方向延伸。由此,通孔可以降低纤维层的重量从而降低支撑组件的重量,此外,当支撑组件受到弯曲应力时,通孔可以避免纤维层因过弯曲而撕裂。避免弯折过程中因支撑不牢靠而降低使用寿命。

28.一种可选的实现方式中,通孔沿第一方向的尺寸为0.05mm-0.25mm,沿第二方向的尺寸为2mm-10mm,第一方向和第二方向均与纤维层的表面平行,且相互垂直。由此,通孔可以降低支撑组件的重量,同时使该支撑组件在支撑柔性屏时具有优良的弯折性能。

29.本技术实施例的第四方面,提供一种电子设备,该电子设备包括:壳体和上述第三方面提供的任一种的显示屏组件,该显示屏组件与该壳体连接。由此,该电子设备的显示屏组件具有优良的缓冲性能,该电子设备在收到外力冲击或者挤压后,显示屏组件破损的概率减小,增加其使用寿命,此外,由于显示屏组件的质量减小,整个电子设备质量也随之降低。

附图说明

30.图1a为本技术实施例提供的电子设备的结构示意图。

31.图1b为本技术实施例提供的显示屏组件的结构示意图。

32.图2a为一些示例的显示屏组件的爆炸示意图。

33.图2b为另一些示例的显示屏组件的爆炸示意图。

34.图2c为挤压测试的示意图。

35.图2d为冲击测试的示意图。

36.图3a为本技术实施例提供的支撑组件的结构简图。

37.图3b为本技术实施例提供的一种金属层的截面示意图。

38.图3c为本技术实施例提供的另一种金属层的截面示意图。

39.图3d为用于支撑柔性显示屏的支撑组件的结构示意图。

40.图4为本技术实施例1提供的支撑组件的结构示意图。

41.图5为实施例1提供的支撑组件与显示屏的一种位置关系图。

42.图6为实施例1提供的支撑组件与显示屏的另一种位置关系图。

43.图7a为本技术实施例提供的支撑组件的制备方法的流程简图。

44.图7b为执行图7a中s101后形成的产品的结构示意图。

45.图8a为本技术实施例提供的一种纤维层的制备方法流程图。

46.图8b为多条纤维丝的结构示意图。

47.图8c为执行图8a中s10后形成的产品的结构示意图。

48.图8d为执行图8a中s20中模压的视图。

49.图8e为执行图8a中s20后形成的产品的结构示意图。

50.图8f为执行图7a中s102后形成的产品的结构示意图。

51.图9a为本技术示例一提供的s102的流程简图。

52.图9b为执行图9a中s21后形成的产品的结构示意图。

53.图9c为执行图9a中s23后形成的产品的结构示意图。

54.图10为本技术实施例2提供的支撑组件的结构示意图。

55.图11a为实施例2提供的支撑组件与显示屏的位置关系图。

56.图11b为本技术实施例2提供的支撑组件的制备方法的流程简图。

57.图11c为执行图11b中s1021后形成的产品的结构示意图。

58.图12a为本技术实施例3提供的支撑组件的结构示意图。

59.图12b为本技术实施例3提供的支撑组件与显示屏的位置关系图。

60.图13a为实施例3提供的支撑组件制备流程简图。

61.图13b为执行图13a中s103之后的产品结构示意图。

62.图14a为本技术实施例4提供的支撑组件的结构示意图。

63.图14b为实施例4提供的支撑组件制备流程简图。

64.图14c为执行图14b中s103b之后的产品结构示意图。

65.图14d为执行图14b中s104之后的产品结构示意图。

66.图14e为本技术实施例4提供的支撑组件与显示屏的位置关系图。

67.图中:11-电子设备;10-显示屏组件;20-壳体;01-盖板;02-偏光片;03-显示屏;04-背膜;05-胶层;100-支撑组件;102-通孔;110-纤维层;120-金属层;121-金属单层;130-胶层;200-支撑组件;201-金属层;202-纤维层;001-导电层;。

具体实施方式

68.为了使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术作进一步地详细描述。

69.以下,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

70.此外,本技术中,“上”、“下”等方位术语是相对于附图中的部件示意置放的方位来定义的,应当理解到,这些方向性术语是相对的概念,它们用于相对于的描述和澄清,其可以根据附图中部件所放置的方位的变化而相应地发生变化。

71.本技术实施例提供一种电子设备。该电子设备可以为平板电脑、手机、电子阅读器、遥控器、个人计算机(personal computer,pc)、笔记本电脑、个人数字助理(personal digital assistant,pda)、车载设备、网络电视、可穿戴设备、电视机等具有显示界面的产品,以及智能手表、智能手环等智能显示穿戴产品。本技术实施例对上述电子设备的形式不做特殊限制。

72.示例性地,该电子设备可以为屏幕可折叠的设备,包括但不限于可折叠手机、可折叠平板电脑等。

73.以下实施例为了方便说明,均是以电子设备为手机为例进行的举例说明。

74.图1a为本技术实施例提供的电子设备11的结构示意图,如图1a所示,电子设备11包括显示屏组件10和壳体20,显示屏组件10与壳体20连接。

75.图1b为本技术实施例提供的显示屏组件10的爆炸图,请参阅图1b,显示屏组件10包括盖板01、偏光片02、显示屏03、背膜04和支撑组件100。盖板01、偏光片02、显示屏03、背膜04和支撑组件100依次叠层设置。

76.本技术对盖板01的材料不做限制,例如,盖板01的材料包括但不限于玻璃、透明聚

酰亚胺。

77.本技术对显示屏03的性能不做限制,例如,显示屏03可以为柔性显示屏或者非柔性显示屏。

78.本技术对盖板01和显示屏03的形状不做限制,盖板01和显示屏03与电子设备的外形适配。

79.本技术对背膜04的材料和厚度均不做限制,本领域的技术人员根据实际需求进行选择即可。

80.本技术对背膜04和显示屏03的连接方式不做限制,示例性地,在本技术的一些实施例中,胶层背膜04和显示屏03通过胶层05连接。

81.本技术对胶层05的材料不做限制,示例性地,胶层05的材料包括压敏胶(pressure sensitive adhesive,简称psa)。

82.支撑组件用于为显示屏03等提供可靠的支撑,同时尽可能地降低支撑组件100的自身重量。

83.本技术实施例对支撑组件的结构不做限制。

84.在一些实施例中,支撑组件包括金属层。

85.图2a为一些示例的显示屏组件10的爆炸示意图,请参阅图2a和图1b,在图2a所示的示例中,支撑组件200包括金属层201。

86.在一些示例中,金属层的材料可以为钛合金、铝、不锈钢。

87.图2b为另一些示例的显示屏组件10的爆炸示意图,请参阅图2b和图1b,支撑组件200包括纤维层202。

88.在一些示例中,纤维层202的材料为碳纤维。

89.其中,可以采用尖头直径为1.2mm、重量为20g的不锈钢对上述图2a、图2b所示的显示屏组件10进行挤压和冲击测试。测试示意图如图2c和图2d所示。图2c中,箭头指挤压力的方向,f指挤压的力,图2d中箭头指冲击的力的方向,h指冲击的高度。

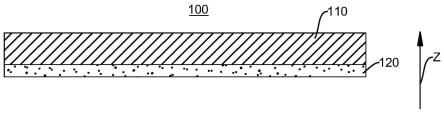

90.表1为图2a和图2b所示的支撑组件重量,以及对图2a、图2b所示的显示屏组件进行挤压和冲击测试的结果。需要说明的是,表1中的待测样(显示屏组件)的变量为支撑组件,其余结构均相同。

91.表1

92.支撑组件挤压(kgf)冲击(mm)重量(g)150μm的钛合金层13.5814150μm的碳纤维层11.564.86150μm的铝层9.568.02150μm的不锈钢层12623.47

93.表1中:重量(g)代表支撑组件的重量。

94.冲击(mm)代表冲击高度,即显示屏组件能承受的不会使屏幕失效的最大高度。

95.挤压(kgf)代表显示屏组件能承受的不会使屏幕失效的最大千克力。

96.从表1可以看出,选用如图2a中所示的金属层作为支撑组件,会导致重量较重。选用如图2b中所示的碳纤维层作为支撑组件,其抗冲击能力较差。

97.为此,本技术提供一种改进后的支撑组件,以下就本技术实施例提供的支撑组件

进行介绍。

98.图3a为本技术实施例提供的支撑组件100的结构简图,请参阅图3a,在本技术中,支撑组件100包括层叠设置的纤维层110和金属层120,金属层120位于纤维层110的至少一个表面。其中,金属层120的断裂延伸率大于纤维层110,纤维层110的密度小于金属层120。

99.为了便于描述,定义金属层120和纤维层110的层叠方向为第一方向z,该第一方向平行于如图3a所示的z轴方向。

100.本技术对金属层120的层数不做限制,在本技术的一些实施例中,金属层120为一层,在本技术的另一些实施例中,金属层120为两层。

101.本技术对金属层120沿第一方向z的厚度不做显示,示例性地,金属层120沿第一方向z的厚度为30μm-60μm,金属层的该厚度可以拥有较好的抗冲击力且重量较小。例如,该厚度可以为30μm、32μm、35μm、38μm、40μm、42μm、46μm、49μm、50μm、53μm、55μm、60μm等。

102.本技术对金属层120的材料不做限制,示例性地,金属层120的材料包括金属单质和合金中的至少一种。其中,金属单质可以为cu、al、ti、ni、zn等。合金可以为前述金属元素制得的合金。

103.例如,金属层120的材料包括:cu、cu-zn、cu-zn-al、cu-zn-sn、cu-zn-si、cu-sn、cu-zn-ga、in-ti、au-cu-zn和不锈钢中的至少一种。

104.需要说明的是,金属层120中还可以包括不可避免的杂质。

105.图3b为本技术实施例提供的一种金属层120的截面示意图,请参阅图3b,在图3b所示的示例中,沿叠层方向,整个金属层120的材质均相同。

106.例如,图3b所示的整个金属层120是通过一种方法和材料制备得到。

107.图3c为本技术实施例提供的另一种金属层120的截面示意图,请参阅图3c,在图3c所示的示例中,沿第一方向z,金属层120由多个不完全相同的金属单层121叠合而成。

108.本技术对多个金属单层121的材料不做限制,例如,每个金属单层121的材料各不相同,或者,仅有部分金属单层121的材料相同。

109.相应地,本技术对多个金属单层121的厚度不做限制,例如,每个金属单层121的厚度各不相同,或者,仅有部分金属单层121的厚度相同。

110.本技术对一层金属层120中含有金属单层121的数量不做限制,例如,可以为1个、2个、3个、4个或者更多个。

111.请一并参阅图3b和图3c,图3b所示的金属层120的制备工艺比图3c的制备工艺简单,有利于节约成本。图3c所示的金属层120可以兼顾多个不同金属单层121的性能,该金属层120可根据性能要求选择具有不同性能的金属单层121重叠而成。

112.本技术对纤维层110沿第一方向z的厚度不做限制,示例性地,纤维层110沿叠层方向的厚度为80μm-150μm。在该厚度范围内,纤维层110可以满足较好的支撑作用。例如,该厚度可以为80μm、85μm、90μm、94μm、100μm、106μm、110μm、115μm、120μm、126μm、130μm、135μm、140μm、143μm、148μm、150μm等等。

113.本技术对纤维层110的材料不做限制,示例性地,纤维层110的材料包括:碳纤维。碳纤维质量轻,可以降低纤维层110的重量。

114.本技术实施例对碳纤维中碳元素含量、碳纤维在碳纤维叠层中的克重等参数均不做限制。

115.在一些实施例中,纤维层110的抗拉强度≥600mpa、弹性模量≥90mpa有利于提高支撑组件的可靠性能。

116.在本技术的一些实施例中,显示屏为柔性显示屏。在显示屏为柔性显示屏的实施例中,纤维层110内设置有通孔。

117.图3d为用于支撑柔性显示屏的支撑组件100的结构示意图。

118.请参阅图3d,柔性显示屏03具有弯折部,图3d中显示屏03上虚线所在区域为弯折部,需要说明的是,图3d中的虚线仅仅是为了示例,并非限于实际的显示屏03中具有虚线,也并非指代弯折部的形状。

119.纤维层110具有与弯折部对应的区域,该区域设置有通孔102。通孔102的延伸方向为第一方向z。

120.本技术对贯穿纤维层110的通孔102大小不做限制,示例性地,该通孔102沿第二方向的尺寸为0.05mm-0.25mm,沿第三方向的尺寸为2mm-10mm,第二方向和第三方向均与纤维层的表面平行,且相互垂直。在该范围内,可以避免纤维层受挤压或者弯曲后被撕裂。

121.例如,通孔102沿第二方向的尺寸例如可以为0.05mm、0.08mm、0.10mm、0.16mm、0.18mm、0.20mm、0.22mm、0.24mm、0.25mm等。通孔102沿第三方向的尺寸例如可以为2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm等等。

122.需要说明的是,通孔102的不同部位沿第二方向的尺寸可以相同,也可以不相同。相应地,通孔102的不同部位沿第三方向的尺寸可以相同,也可以不相同。

123.通孔102可以降低纤维层110的重量。此外,对于支撑组件100用于支撑柔性显示屏03的实施例而言,沿第一方向z延伸的通孔102可以避免应力集中而导致纤维层110被撕裂,通孔102可以延长纤维层110的弯折可靠性能的有效时长。

124.需要强调的是,本技术对纤维层110具有通孔102的支撑组件100的用途不做限制,例如,用于支撑柔性显示屏03的支撑组件100的纤维层110具有通孔102。用于支撑非柔性显示屏03的支撑组件100的纤维层110可以不设置通孔102,也可以设置通孔102。

125.在本技术的一些实施例中,请再次参阅图1b,支撑组件100通过胶层05与显示屏03连接。

126.本技术对胶层05的材料不做限制,示例性地,胶层05的材料包括:压敏胶和光学胶中的至少一种。

127.示例性地,压敏胶例如可以选用聚氨脂类,聚丙稀酸脂类,有机硅类等等。

128.示例性地,光学胶例如可以选用聚乙烯醇光学胶。需要说明的是,胶层05并不限于直接与显示屏03连接,可以为间接连接,例如,背膜04相对的两面均设置有胶层05,其中一层胶层05与显示屏03连接,另一层胶层与支撑组件100连接。

129.本技术对纤维层110和金属层120的连接方式不做限制,以下就几种实施例作为示例进行描述。

130.实施例1

131.图4为本技术实施例1提供的支撑组件100的结构示意图,请参阅图4,支撑组件100包括一层纤维层110和一层金属层120,纤维层110和金属层120沿第一方向z层叠设置。

132.在实施例1中,金属层120通过电镀的方式形成于纤维层110的表面。

133.可以理解的是,在本技术的其他实施例中,金属层120也可以通过其他方式形成于

纤维层110的表面。

134.在本实施例中,显示屏03为柔性显示屏,因此,纤维层110与柔性显示屏的弯折部对应的区域具有通孔102。可以理解的是,在本技术的其他实施例中,显示屏03可以为非柔性显示屏。

135.本技术对支撑组件100与显示屏03的位置关系不做限制。

136.图5为实施例1提供的支撑组件100与显示屏03的一种位置关系,请参阅图5,与纤维层110相比,金属层120更靠近显示屏03。

137.换言之,当支撑组件100与显示屏03连接后,金属层120位于纤维层110面向显示屏03的一面。

138.在图5所示的示例中,金属层120更靠近显示屏03,能为显示屏03提供较优的抗冲击能力,此外,金属层120的散热性能较佳,降低散热路径的长度,可以提高支撑组件100的散热效果。

139.图6为实施例1提供的支撑组件100与显示屏03的另一种位置关系。请参阅图6,与纤维层110相比,金属层120更远离显示屏03。

140.换言之,当支撑组件100与显示屏03连接后,金属层120位于纤维层110背离显示屏03的一面。

141.在图6所示的示例中,纤维层110更靠近显示屏03,能为显示屏03提供较优的抗挤压能力,由于纤维层110弹性形变性能较佳,显示屏03受到弯曲应力后可以转移至纤维层110,为显示屏03弯曲或者形变后仍提供较佳的支撑效果。

142.本技术对实施例1提供的支撑组件100的制备方法不做限制,示例性地,图7a为本技术实施例提供的支撑组件100的制备方法的流程简图。

143.需要说明的是,图7a中所示的示例为制备用于支撑柔性显示屏的支撑组件100的制备方法。

144.请参阅图7a,该制备方法包括:

145.s101.如图7b所示,于纤维层中设置多个通孔。

146.其中,如图3d所示,通孔102沿第一方向z贯穿纤维层110。

147.需要说明的是,本技术对形成通孔的工艺不错限制。例如,采用激光镭雕的方式形成前述通孔。

148.本技术对纤维层110的制备方法不做限定,在一些实施例中,纤维层可以由多层纤维丝层模压形成。

149.示例性地,图8a为本技术实施例提供的一种纤维层的制备方法流程图。如图8a所示,纤维层的制备方法包括:

150.s10.将图8b所示的多条纤维丝002铺设为纤维丝层。

151.示例性地,图8b所示的多条纤维丝002沿某一方向铺设,并通过环氧树脂进行预浸处理得到纤维丝层。

152.需要说明的是,本技术对纤维丝层的密度、纤维丝的粗细、铺设方向等不做限制。

153.在一些实施例中,纤维丝长度大于或等于10mm,例如可以为20mm、30mm、50mm等等。采用长度大于或等于10mm的纤维丝,使得纤维丝层可以形成较好的网络结构,具有较多的节点,节点有利于将纤维层受到的沿第一方向的力转化为垂直于第一方向的形变,增加纤

维层的抗缓冲能力。

154.s20.将多层图8c所示的纤维丝层003层叠设置,如图8d所示,模压得到纤维层。

155.示例性地,将多层图8c所示的纤维丝层003叠设,需要说明的是,多层纤维丝层002的铺设方向不平行,例如,相邻两层纤维丝层003的铺设方向相互垂直。

156.需要说明的是,本技术不对纤维丝层的层数进行限制。

157.模压后得到图8e所示的纤维层110。

158.需要说明的是,在本技术的其他实施例中,可以不采用图8a中所示的步骤s101制备纤维层110。

159.s101完成后,进行s102。

160.s102.于纤维层的一个表面设置金属层。

161.其中,纤维层与金属层沿第一方向层叠设置。

162.例如,执行完图7a所示的s102后的产品如图8f所示。在一些实施例中,与纤维层相比,金属层更靠近显示屏。在另一些实施例中,与纤维层相比,金属层更远离显示屏。

163.本技术对于纤维层的表面设置金属层的方式不做限制。例如,可以采用电镀的方式于纤维层的表面设置金属层。或者,采用模压的方式于纤维层的表面设置金属层。

164.图9a为本技术提供的一种示例的s102的流程简图。

165.请参阅图9a,s102包括:

166.s21.如图9b所示,于纤维层的一个表面形成导电层001。

167.图9b为执行图9a中s21后形成的产品的结构示意图。

168.本技术对形成导电层001的工艺不做限制,例如,采用催化反应的方式于纤维层的表面制备金属导电层001。

169.s22.对形成导电层后的纤维层进行热处理。

170.示例性地,热处理的温度可以为600~800℃,在该温度下可以得到均匀的金属层,例如可以为:600℃、620℃、650℃、680℃、700℃、720℃、750℃、780℃、800℃等等。

171.本技术对热处理的设备不做限制,例如,可以在马弗炉中进行热处理。

172.执行s22之后的产品的结构示意图同参阅图9b。

173.s23.如图9c所示,于导电层001远离纤维层110的表面电镀,形成金属层。

174.图9c为执行图9a中s23后形成的产品的结构示意图。

175.图9c中,导电层001与电镀形成的镀层作为上述金属层120,即该金属层120包括导电层001以及电镀于导电层001表面的电镀层。

176.电镀的条件例如为:35~40℃的镀液、0.5~2.5adm-2

的电流密度、ph值8.5~9.5。

177.示例性地,镀液的温度可以为35℃、36℃、37℃、38℃、39℃、40℃等等。

178.例如,将镀液置于35~40℃的水浴锅或者油浴锅中进行。

179.示例性地,电流密度可以为0.5adm-2

、0.6adm-2

、1adm-2

、1.2adm-2

、1.6adm-2

、2adm-2

、2.3adm-2

、2.5adm-2

等等。

180.示例性地,ph值可以为8.5、9.0、9.5等等。

181.该电镀的方式可以提高金属层和纤维层的层间结合强度,避免金属层和纤维层之间剥离力较小导致分层。

182.电镀完成后,得到的产品如图4所示。

183.或者,在其他示例中,可以采用压合的方式连接金属层与纤维层。

184.在本示例中,金属层120可以市购获取。

185.示例性地,压合的压力为15~30mpa,压合的温度为400~800℃。

186.例如,压合的压力可以为15mpa、16mpa、18mpa、20mpa、22mpa、25mpa、28mpa、30mpa等等。

187.压合的温度可以为400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃等等。

188.该压合方法得到的支撑组件可以避免金属层与纤维层之间分层。

189.实施例1中,金属层120和纤维层110的相互辅助,使支撑组件100具有良好的抗缓冲性能,当显示屏03受到应力集中时具有承接并转移应力的作用。此外,轻质的纤维层110极大程度地降低了支撑组件100的自重,其对降低电子设备的重量做出贡献。

190.承上所述,图7a中所示的示例为制备用于支撑柔性显示屏的支撑组件100的制备方法,其制备方法中包括s101,需要说明的是,对于支撑组件100中不需要设置通孔102的实施例中,其制备方法可以相应省略s101,此处不再赘述。

191.测量含有实施例1提供的一示例的支撑组件100的显示屏组件01的性能,在该示例中,金属层的材料为铜,厚度为50μm。纤维层的材料为碳纤维,厚度为100μm。

192.采用尖头直径为1.2mm、重量为20g的不锈钢挤压、冲击上述的显示屏组件。测试示意图如图2c和图2d所示。测试结果如表2。需要说明的是,表2与表1中的待测样(显示屏组件)的变量为支撑组件,其余结构均相同。

193.表2

[0194][0195][0196]

表2中各个参数代表的含义与表1中相同,此处不再赘述。

[0197]

结合表1和表2可以看出,实施例5重量相对于钛合金叠层减重约2g,其抗挤压能力相对钛合金叠层提升26%,抗冲击能力和钛合金相当,且相对碳纤维叠层提升33.3%。

[0198]

实施例2

[0199]

图10为本技术实施例2提供的支撑组件100的结构示意图,请参阅图10,支撑组件100包括一层纤维层110和两层金属层120,两层金属层120沿第一方向z层叠设置于纤维层110相对的两个表面。

[0200]

需要说明的是,在本实施例中,两层金属层120可以相同,也可以不同。例如,两层金属层120的材料、沿第一方向z的厚度、形成的工艺等可以相同,也可以不相同。

[0201]

本技术对两层金属层120与纤维层110的连接方式不做限制,例如,可以采用电镀的方式形成。

[0202]

图11a为实施例2提供的支撑组件100与显示屏03的位置关系图,请参阅图11a,金属层120通过胶层130与显示屏03连接。

[0203]

请参阅图10和图11a,纤维层110可以为显示屏03提供优良的抗冲击、抗挤压性能,位于纤维层两侧的金属层120可以增强纤维层的可靠性能,进而使该支撑组件100具有优良

的缓冲性能,为显示屏03的形变或者弯曲提供良性缓冲。

[0204]

图11b为本技术实施例2提供的支撑组件100的制备方法的流程简图。

[0205]

请参阅图11b,支撑组件100的制备方法可参考实施例1,其中,在步骤s102之后,该方法还包括:

[0206]

s1021.如图11c所示,于纤维层110的另一个表面设置金属层120。

[0207]

其中,于纤维层的另一个表面设置金属层的方法可参考实施例一中于纤维层110的一个表面设置金属层120的方法,在此不再赘述。

[0208]

请一并参阅实施例1和实施例2,实施例1中,支撑组件100具有一层金属层120,支撑组件100的制备工艺较简单,制备成本低,且支撑组件100的重量轻。实施例2中,支撑组件100具有两层金属层120,支撑组件100的抗冲击性能比较优良。

[0209]

实施例3

[0210]

图12a为本技术实施例3提供的支撑组件100的结构示意图,请参阅图12a,支撑组件100包括一层纤维层110、一层金属层120和一层胶层130,纤维层110和金属层120沿第一方向z层叠设置。

[0211]

图12b为本技术实施例3提供的支撑组件与显示屏的位置关系图。纤维层110和金属层120与显示屏03的连接关系和位置关系请参阅实施例1,此处不再赘述。

[0212]

胶层130位于纤维层110和金属层120之间,纤维层110和金属层120通过该胶层130粘接。

[0213]

图13a为实施例3提供的支撑组件100制备流程简图,请参阅图13a,该制备方法包括:

[0214]

s101.于纤维层中设置多个通孔。

[0215]

s01的方法请参阅实施例1,此处不再赘述。

[0216]

在本示例中,于纤维层的至少一个表面设置金属层包括:

[0217]

s103.如图13b所示,于纤维层的一个表面涂胶,形成胶层。

[0218]

本技术对胶层130的材料不做限制,示例性地,胶层130的材料包括压敏胶和光学胶中的至少一种。或者,在本技术的其他实施例中,胶层130只要能粘接相邻两层即可,材料可以任意选择。

[0219]

本技术对涂胶工艺也不做限制,在涂胶过程中,尽可能地均匀涂布,避免胶层产生气泡。

[0220]

s104.将金属层与胶层贴合。

[0221]

示例性地,辊压贴合压力0.1~0.8mpa,辊压速度100~800mm/s。

[0222]

例如,辊压贴合的压力可以为0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa、0.6mpa、0.7mpa、0.8mpa等等。

[0223]

辊压速度可以为100mm/s、200mm/s、300mm/s、400mm/s、500mm/s、600mm/s、700mm/s、800mm/s等等。

[0224]

s105.固化胶层。

[0225]

执行图13a中s105之后的产品结构示意图如图13a所示。该制备方法可以提高金属层与纤维层之间的层间剥离力。

[0226]

在实施例3中,支撑组件100具有重量轻、抗冲击性能良好的优点,此外,纤维层110

和金属层120通过胶层130粘接,制备工艺简单,层间剥离力较大,不易分层。

[0227]

实施例4

[0228]

图14a为本技术实施例4提供的支撑组件100的结构示意图,请参阅图14a,支撑组件100包括一层纤维层110、两层金属层120和两层胶层130,纤维层110和金属层120沿第一方向z层叠设置。

[0229]

图14e为本技术实施例4提供的支撑组件100和显示屏03的结构示意图,纤维层110和金属层120与显示屏03的连接关系和位置关系请参阅实施例2,此处不再赘述。

[0230]

两层胶层130分别位于纤维层110和两层金属层120之间。纤维层110和金属层120通过胶层130连接。

[0231]

图14b为实施例4提供的支撑组件100制备流程简图,请参阅图14b,该制备方法包括:

[0232]

s101.于纤维层中设置多个通孔。

[0233]

s103a.如图13b所示,于纤维层的一个表面涂胶,形成胶层。

[0234]

s103b.如图14c所示,于纤维层的另一个表面涂胶,形成胶层。

[0235]

s104.如图14d所示,将两层金属层与两层胶层贴合。

[0236]

在本实施例中,s103a和s103b的方法和工艺参数请参阅实施例3中的s103,此处不再赘述。

[0237]

本实施例提供的支撑组件100的制备方法请参阅实施例3,例如,重复实施例3中的s103、s104以及s105分别于纤维层110两个表面设置金属层。其余制备方法请参阅实施例3,此处不再赘述。

[0238]

在实施例4中,纤维层110和金属层120通过胶层130粘接,制备工艺简单,层间剥离力较大,不易分层。此外,两层金属层120和纤维层110的结合方式可以增加支撑组件100抗冲击性能,降低支撑组件100的重量。

[0239]

本技术实施例提供的支撑组件100具有质量轻、抗缓冲性能佳的优点。纤维层的设置可以降低金属层的用量,减轻重量的同时节约成本。显然,本技术实施例提供的显示屏组件10具有支撑组件100的优点。此外,由于支撑组件100可以承载较大的冲击和挤压,显示屏组件10中的显示屏可以为柔性屏,柔性屏在折叠过程中的弯曲应力传递至支撑组件100后,纤维层110上的通孔102可以较好地承接并缓冲。达到降低重量的同时提高显示屏组件的可靠性。

[0240]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何在本技术揭露的技术范围内的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1