MMC换流站阀冷系统模拟实验平台的制作方法

mmc换流站阀冷系统模拟实验平台

技术领域

1.本发明涉及换流站模拟技术领域,尤其涉及一种mmc换流站阀冷系统模拟实验平台。

背景技术:

2.mmc柔性直流输电系统有着电平数量多,谐波含量少以及功耗较低等优点,被广泛地用于高电压大功率直流输电场合。而mmc柔性直流输电系统的损耗大小对于系统的长期运行成本和运行性能起着至关重要的作用,直接关系到系统的安全稳定、经济运行。

3.mmc柔性直流输电系统的损耗由换流阀、联接变压器、阀电抗器、直流电抗器以及辅助设备等构成,其中换流阀损耗占60%以上,主要包括开关器件工作过程中的损耗以及阀冷系统设备运行耗能。换流阀中开关器件工作过程中产生的热量主要通过散热器导热传递给阀冷系统的冷却水,再由阀冷系统的管道和外部风机传递给外界。但是,目前mmc换流站普遍存在着无论换流阀输送多少功率,冷却水流量和散热风机均以控制系统设定的确保换流阀最大输送功率情况下冷却效果的水流量和转速运行,造成低功率情况下换流阀整体耗能的增大。因此需要对mmc换流站的冷却水流量和散热风机进行控制,在保证对mmc换流站冷却效果的前提下降低耗能。

4.而现有对mmc换流站的冷却水流量和散热风机控制主要依靠工作人员基于实际运行情况和工作经验进行设定,而缺乏可靠的理论依据和参考,并且参数是否合适的试验都需要在实际的mmc换流站中进行试验,大大的提高了mmc换流站的冷却水流量和散热风机的控制成本。

技术实现要素:

5.本发明提供了一种mmc换流站阀冷系统模拟实验平台,以解决mmc换流站阀冷系统模拟平台的缺失和为mmc换流站的阀冷系统提供参考数据。

6.根据本发明的一方面,提供了一种mmc换流站阀冷系统模拟实验平台,其特征在于,包括阀组模拟组件、主循环组件、换热组件、管路组件和监测控制组件,其中:

7.所述阀组模拟组件,用于模拟mmc换流站的换流阀的发热情况;

8.所述主循环组件,用于提供冷却介质,将所述阀组模拟组件模拟所述换流阀产生的热量传递到所述换热组件;

9.所述换热组件,与外界进行热交换,用于将所述主循环组件通过所述冷却介质传递过来的热量通过空气散发出去;

10.所述管路组件,用于连接所述阀组模拟组件、所述主循环组件和所述换热组件,所述冷却介质在所述管路组件中运行实现所述阀组模拟组件、所述主循环组件和所述换热组件的热量转移;

11.所述监测控制组件,分别与所述阀组模拟组件、所述主循环组件和所述换热组件电连接,用于控制所述阀组模拟组件的发热情况,控制所述主循环组件的运行调整所述冷

却介质的运动,控制所述换热组件与外界空气的交互效率。

12.可选的,所述阀组模拟组件包括筒体和加热单元,所述加热单元设置于所述筒体内部,基于所述监测控制组件的命令对所述筒体内部的冷却介质进行加热,模拟所述mmc换流站的换流阀的加热情况。

13.可选的,所述加热单元为设置于所述筒体内部的加热管。

14.可选的,所述主循环组件包括动力单元、压力控制单元和流量控制单元;

15.所述动力单元用于基于所述监测控制组件的命令控制所述冷却介质在所述阀组模拟组件、所述主循环组件和所述换热组件间流动的速度;所述压力控制单元用于基于所述监测控制组件的命令控制所述阀组模拟组件、所述主循环组件和所述换热组件间流动的所述冷却介质的压力大小;所述流量控制单元用于基于所述监测控制组件的命令控制所述阀组模拟组件、所述主循环组件和所述换热组件间流动的所述冷却介质的流量大小。

16.可选的,所述动力单元为循环泵,所述循环泵通过所述管路组件与所述阀组模拟组件和所述换热组件连接。

17.可选的,所述压力控制单元包括膨胀罐和无油压缩机,所述无油压缩机的出气口与所述膨胀罐的进气口连接,所述膨胀罐的出口连接于所述管路组件上,所述膨胀罐内部填充有所述冷却介质,所述冷却介质可在膨胀罐与所述管路组件内部流动。

18.可选的,所述膨胀罐上还设置有泄压装置,所述泄压装置与外界连接,用于基于所述监测控制组件的命令对所述膨胀罐执行泄压操作。

19.可选的,所述换热组件包括换热器和风机,所述冷却介质流经所述换热器的内部,将热量传递到所述换热器上,通过所述风机加速所述换热器的表面的空气流速,实现将所述冷却介质携带的热量散发到空气中。

20.可选的,所述监测控制组件包括控制器和数据采集装置,所述数据采集装置用于采集所述阀组模拟组件、所述主循环组件、所述换热组件和所述管路组件各个部位的运行参数,所述控制器基于预设的参数和所述数据采集装置采集的运行参数调整所述阀组模拟组件、所述主循环组件、所述换热组件和所述管路组件的运行情况。

21.可选的,所述数据采集装置包括温度传感器、压力传感器、液位传感器、流量传感器、电压采集器、电流采集器和开度采集器。

22.本发明实施例的技术方案,通过设置由阀组模拟组件、主循环组件、换热组件、管路组件和监测控制组件组成的mmc换流站阀冷系统模拟实验平台,可通过监测控制组件对阀组模拟组件、主循环组件和换热组件的运行进行控制,以有效的模拟mmc换流站阀冷系统的运行,进而为对mmc换流站阀冷系统的传热特性及传热过程和mmc换流站阀冷系统的数学模型构建提供参考数据和验证手段。

23.应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他

的附图。

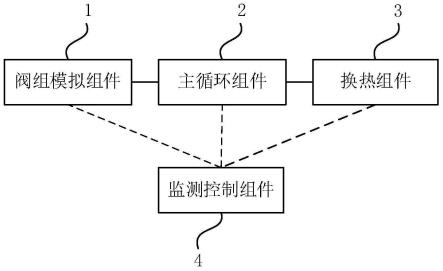

25.图1是根据本发明实施例提供的一种mmc换流站阀冷系统模拟实验平台的结构示意图;

26.图2是根据本发明实施例提供的阀组模拟组件、主循环组件和管路组件的结构示意图;

27.图3是根据本发明实施例提供的换热组件的结构图。

具体实施方式

28.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

30.图1为本发明实施例提供的一种mmc换流站阀冷系统模拟实验平台的结构示意图,本实施例可适用于对mmc换流站的阀冷系统的运行情况进行模拟的情况。如图1所示,该mmc换流站阀冷系统模拟实验平台包括:阀组模拟组件1、主循环组件2、换热组件3、管路组件5和监测控制组件4。

31.其中,阀组模拟组件1用于模拟mmc换流站的换流阀的发热情况,也就是说通过控制阀组模拟组件1的运作产生指定的量的热量,进而模拟mmc换热站在工作过程中的发热。

32.主循环组件2用于提供冷却介质,将阀组模拟组件1模拟换流阀产生的热量传递到换热组件3,也就是说用主循环组件2提供冷却介质模拟mmc换流站中阀冷系统的冷却介质与换流阀交换热量,模拟为换流阀降温的工作过程。

33.换热组件3用于将主循环组件2通过冷却介质传递过来的热量通过与外界进行热交换向空气散发出去,从而实现对冷却介质的降温,模拟mmc换流站中阀冷系统的冷却介质换热系统对冷却介质的降温过程。

34.管路组件5用于连接阀组模拟组件1、主循环组件2和换热组件3,冷却介质在管路组件5中运行实现阀组模拟组件1、主循环组件2和换热组件3的热量转移。也就是说,在本发明实施例中,通过利用管路组件5连接阀组模拟组件1、主循环组件2和换热组件3,实现冷却介质在阀组模拟组件1、主循环组件2和换热组件3之间的流转,通过冷却介质在管路组件5中运行到阀组模拟组件1吸收阀组模拟组件1发出的热量,然后通过主循环组件2带动转移到换热组件3出与空气交换热量,实现对冷却介质的热量的传导,实现对冷却介质的降温。

35.监测控制组件4,分别与阀组模拟组件1、主循环组件2和换热组件3电连接,用于控

制阀组模拟组件1的发热情况,控制主循环组件2的运行调整所述冷却介质的运动,控制所述换热组件3与外界空气的交互效率。也就是说,通过监测控制组件4对阀组模拟组件1、主循环组件2和换热组件3的运行进行控制,以有效的模拟mmc换流站阀冷系统的运行。

36.在本发明实施例中,通过设置由阀组模拟组件1、主循环组件2、换热组件3、管路组件5和监测控制组件4组成的mmc换流站阀冷系统模拟实验平台,可通过监测控制组件4对阀组模拟组件1、主循环组件2和换热组件3的运行进行控制,以有效的模拟mmc换流站阀冷系统的运行,进而为对mmc换流站阀冷系统的传热特性及传热过程和mmc换流站阀冷系统的数学模型构建提供参考数据和验证手段。

37.在本发明实施例中,阀组模拟组件1包括筒体12和加热单元,加热单元设置于筒体12内部,基于监测控制组件4的命令对筒体12内部的冷却介质进行加热,模拟mmc换流站的换流阀的加热情况。

38.在具体实现中,对于阀组模拟组件1的控制可以是基于发热量、功率、筒体12内的冷却介质温度限定等方式进行控制。示例性的,以冷却介质温度限定的方式,控制加热单元工作将筒体12内部的冷却介质加热,通过监控出口的温度值控制加热单元的功率,进而使得流出的冷却介质工作在指定的温度范围内。又或者是控制加热单元以指定的发热量、功率运行。

39.在具体实现中,加热单元可以是设置于筒体12内部的加热管11或其他的加热装置,只要能够实现对冷却介质的加热即可。

40.在本发明实施例中,主循环组件2可包括动力单元、压力控制单元和流量控制单元;动力单元用于基于监测控制组件4的命令控制冷却介质在阀组模拟组件1、主循环组件2和换热组件3间流动的速度;压力控制单元用于基于监测控制组件4的命令控制阀组模拟组件1、主循环组件2和换热组件3间流动的冷却介质的压力大小;流量控制单元用于基于监测控制组件4的命令控制阀组模拟组件1、主循环组件2和换热组件3间流动的冷却介质的流量大小。

41.示例性的,冷却介质为冷却水,则动力单元为循环泵21,循环泵21通过管路组件5与阀组模拟组件1和换热组件3连接,通过循环泵21工作带动冷却介质在阀组模拟组件1、主循环组件2、换热组件3和管路组件5内部流动。在其他实施例中,动力单元还可以是气泵等。

42.在一些实施例中,压力控制单元包括膨胀罐22和无油压缩机23,无油压缩机23的出气口与膨胀罐22的进气口连接,膨胀罐22的出口连接于管路组件5上,膨胀罐22内部填充有冷却介质,冷却介质可在膨胀罐22与管路组件5内部流动。其中,进气口设置于冷却介质的上方,膨胀罐22与管路组件5的连接口位于冷却介质下,压缩空气可施加作用力作用在膨胀罐22内部的冷却介质上,进而改变阀组模拟组件1、主循环组件2、换热组件3、管路组件5内部的压力。

43.通过无油压缩机23工作向膨胀罐22输入压缩空气,进而增加膨胀罐22内部的压力,最终通过膨胀罐22与管路组件5的连接加载到冷却介质上,改变阀组模拟组件1、主循环组件2、换热组件3、管路组件5内部的冷却介质的工作压力。

44.进一步的,膨胀罐22上还设置有泄压装置,泄压装置与外界连接,用于基于监测控制组件4的命令对膨胀罐22执行泄压操作。通过泄压阀的泄压可将膨胀罐22内部的压缩空气放出,进而调整阀组模拟组件1、主循环组件2、换热组件3、管路组件5的内部压力下降。

45.在本发明实施例中,换热组件3包括换热器和风机,冷却介质流经换热器的内部,将热量传递到换热器上,通过风机加速换热器的表面的空气流速,实现将冷却介质携带的热量散发到空气中。

46.在本发明实施例中,监测控制组件4包括控制器和数据采集装置,数据采集装置用于采集阀组模拟组件1、主循环组件2、换热组件3和管路组件5各个部位的运行参数,控制器基于预设的参数和数据采集装置采集的运行参数调整阀组模拟组件1、主循环组件2、换热组件3和管路组件5的运行情况。

47.示例性的,数据采集装置包括温度传感器、压力传感器、液位传感器、流量传感器、电压采集器、电流采集器和开度采集器,用于采集阀组模拟组件1、主循环组件2、换热组件3、管路组件5的温度、压力、液位、流量、电压、电流、阀门开度等信息。

48.在本发明的一些实施例中,冷却介质为冷却水,则还可以包括补水泵,用于提供介质流动动力;补水箱,设计有加水口和排水口,液位传感器及低液位报警器;控制阀门,包括止回阀,用于防止系统外部管道内的水在压力作用下流回补水箱;过滤器,为防止冷却水中刚性颗粒进入其他系统,与主循环系统配置相同。补水泵吸水口与补水箱采用fep管,锁母连接,供水口与膨胀罐22连接采用fep管,锁母连接。

49.监测控制组件4还可以包括人机交互面板,人机交互面板共分为6个主要界面。分别是主界面、手动操作界面、自动操作界面、设置界面、查询界面和帮助页面。主界面用于展示实验平台整体原理图、各监测点监测信息、各泵和风机运行状态以及报警信息;手动操作界面可以手动单独控制循环泵21、补水泵、电加热、三通阀、风机和补水泵的状态;自动操作界面可以根据设定的监测点温度、水流量等信息自动控制风机和水泵等器件,同时可以选择部分独立手动控制;设置界面包括模式选择、报警设置、功能设置、阀组模拟模块进水温度设置和实验平台流量设置。在报警设置界面中,当实际运行参数触发超出报警值时,触发相应的报警。在功能设置页面中用于设置实验平台系统时间和恢复出厂参数;查询界面包括电量、流量、温度和报警故障信息查询;帮助页面用于查询实验平台操作说明和功能说明。

50.在本发明提供的管路组件5上还可以设置有过滤器,为防止循环冷却水在快速流动中将可能冲刷脱落的刚性颗粒带入其他系统,在管路组件5上设置机械过滤器。各器件通过内部管路相连接,管路的高位置设自动排气阀13,能自动有效的进行排气,保证最少的液体泄漏,管路的低位设置排放口,并保留有足够的检修空间。

51.图2是本发明的一个实施例提供的阀组模拟组件1、主循环组件2和管路组件5的结构示意图。

52.在该示例中,温度控制器接收监测控制组件4发出的温度控制指令,控制加热管11的加热功率,同时防止加热管11烧毁;加热管11可采用2根额定功率为3kw的发热模块,采用等间隔4挡0-60kw功率调节,加热管11安装于筒体12内,与冷却水直接接触,最大限度减少热量损失,方便定量计算;筒体12采用不锈钢304材质制作,氩弧内部充氮焊接,并在筒体12上设计有进出水口。在筒体12上还安装有排气阀13,该排气阀13采用菲索asv 12br/110℃g3/8,安装于筒体12进出水口顶部,能自动有效地进行排气,保证最少的液体泄漏;动力单元采用南方cdmf1-10,提供冷却水流动动力;管道组件上安装有电动三通阀,电动三通阀采用西门子c/vxi41.25-10,可调节流过与不流过换热组件3的水流量比例,用于冬天温度低

及低负荷运行时的冷却水温度调节,避免冷却水温度过低形成凝露;执行器采用西门子sax619.03,与电动三通阀配合使用。

53.过滤器采用埃尼斯dn30的y型过滤器,采用网孔标准不锈钢滤芯,过滤精度为200μm,防止循环冷却水在快速流动中可能冲刷脱落的刚性颗粒进入其他组件内,在工厂调试后或现场试运行后,因管路内在施工时可能留有颗粒及材料碎屑,应该取出滤芯进行清洗,后期实验平台运行过程中每年检查冲洗;压力表,用于显示动力单元供水压力和换热组件3水压力,压力允许范围为0-10bar;压力传感器采用威卡a-10型压力变送器,测量范围为0-100mpa,精度为0.25%bfsl,通过信号线实时将压力信号传输至监测控制组件4,并在人机交互面板显示;流量传感器采用鸿博威尔lwgy-15p1k4bn涡轮流量计,流量测量范围为0.6-6m3/h,测量精度达

±

0.5%r,通过信号线实时将对应监测点流量信息传输给监测控制组件4,并在人机交互面板显示;温度传感器采用易福门ta3105温度变送器,温度测量范围为-50-150℃,模拟量输出分辨率为0.04k,通过信号线实时将对应监测点温度信息传输给监测控制组件4,并在人机交互面板显示。

54.无油压缩机23采用莱诺hp-0300c,电机功率为0.15kw,最大吹力2000mbar,为提供膨胀罐22提供气源;安全阀采用or牌0480型太阳能高温安全阀,当压力超过设定的压力值时,安全阀自动释放压力,确保实验平台的安全;电磁阀采用亚德客2s030-08bg流体控制阀,位于膨胀罐22进气口,用于通断无油压缩机23产生的压缩空气;膨胀罐22为不锈钢304材质制作,氩弧,内部充氮焊接,上部设置有手动排气口,下部设置有排水口,上部为气体,下部为液体,当实验平台内冷却水温度升高,体积增加,多余的冷却水进入膨胀罐22,当系统内冷却水温度降低,体积减少,罐体内冷却水又能及时向系统内补充,保证系统压力稳定,同时安装有液位传感器,型号为凡宜fgcbhs4s31000,能够实时将液位信息传输给监测控制组件4,并在人机交互面板显示。

55.补水箱,采用不锈钢304材质制作,氩弧,内部充氮焊接,设计有加水口和排水口,液位显示及低液位报警;补水泵采用虹兴dp-60-24v,用于为补水箱内的冷却水提供流动动力;止回阀采用埃尼斯dn20,防止实验平台内的水在压力作用下流回补水箱;补水系统过滤器,采用与主循环系统过滤器相同型号,为防止补水箱中刚性颗粒进入其他系统;补水系统压力表,采用与主循环系统压力表相同型号,现场显示补水泵供水压力。主机箱内置监测控制组件4和人机交互面板,通过信号线插口和信号线连接监测控制组件4和各系统机电单元和传感器。

56.图3为本发明实施例中提供的换热组件3的结构图,包括换热器和风机,风机采用泛仕达af800f-akt-01流风机,并配备输出功率为1.85kw的电机,主要功能是为风水换热系提供气流流动动力,加快散热过程;换热器采用直径为16mm,壁厚为0.5mm,材质为304不锈钢的芯管,芯管总流程为49m,并等距加装高0.15m,总换热面积为46m2的翅片,材质为高防腐亲水铝片。

57.于本文的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”,仅仅用于在描述上加以区分,并没有特殊的含义。

58.在本说明书的描述中,参考术语“一实施例”、“示例”等的描述意指结合该实施例

或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

59.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以适当组合,形成本领域技术人员可以理解的其他实施方式。

60.上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1