一种插接扣合的显示器的制作方法

1.本实用新型涉及显示器技术领域,尤其涉及一种插接扣合的显示器。

背景技术:

2.显示器生产组装方式很多,但是大部分后壳与模组装配都是靠打螺丝来配合,不能做到上机台大批量生产,采用螺丝组装,费时费力,严重影响产线的产能;进一步地,螺丝将后壳与模组扣合后,受力会出现后壳变形,时间久后脱扣等不良。

3.因此,现有技术存在缺陷,需要改进。

技术实现要素:

4.本实用新型要解决的技术问题是:提供一种插接扣合的显示器,便于模组与后壳快速组装,提升产线产能;后壳均匀受力,避免后壳出现变形。

5.本实用新型的技术方案如下:提供一种插接扣合的显示器,插接扣合的显示器,包括:模组本体、后壳、插片;所述插片安装在所述模组本体的背板的上部,所述模组本体的背板的下部设置有若干第一卡扣部件,所述后壳内侧的上部设置有插槽、下部设置有第二卡扣部件,上所述插片与所述插槽配合,所述第一卡扣部件与所述第二卡扣部件配合。

6.安装时,倾斜后壳,后壳的上部朝下,然后将插片对准插槽,将插片插入插槽,插片插入插槽的过程中,向下移动后壳的下部,在插片完全插入插槽后,第一卡扣部件与第二卡扣部件扣合,便完成了后壳与模组本体的组装,安装的过程十分方便;由于无需通过打螺丝的方式组装,组装过程简单,可以有效提升产线的产能;进一步地,由于不需要螺丝组装,便后壳受力均匀,有效避免后壳出现变形。

7.进一步地,所述插接扣合的显示器,还包括:设置在所述后壳内侧的下部的定位插条;所述模组本体的下部还设置有定位插孔,所述定位插孔与所述定位插条配合。所述定位插条与定位插孔可以给后壳与模组本体的组装提供定位,避免组装时出现偏移。

8.进一步地,所述定位插条的前端为设置有导向斜边。所述导向斜边能够让定位插条插入定位插孔中。

9.进一步地,所述第一卡扣部件为扣孔,所述第二卡扣部件为扣块,所述扣孔与所述扣块配合。

10.进一步地,所述插片包括:定位连接部,与所述定位连接部连接插入部;所述定位连接部设置有定位孔,所述背板设置有定位销,所述定位销插在所述定位孔内。所述定位销、定位孔能够让插片更准确的安装在背板上。

11.进一步地,所述背板设置有第一螺丝孔,所述定位连接部设置有第二螺丝孔,所述第一螺丝孔与所述第二螺丝孔配合。螺丝穿过第一螺丝孔、第二螺丝孔,插片便安装在背板上。

12.进一步地,所述定位连接部包括:定位支撑部、与所述定位支撑部连接的主体部,所述定位孔设置在所述定位支撑部上,所述第二螺丝孔设置主体部上;所述主体部与插入

部连接。

13.进一步地,所述背板设置有凸台,所述第一螺丝孔设置在所述凸台上;所述主体部设置在所述凸台上。将主体部安装在凸台上,插片离凸台的底部(背板的表面)有一定的距离,提供操作空间,便插入部插入插槽中。

14.进一步地,所述背板包括:背板本体,与所述背板本体连接的底部边条板,所述插片设置在背板本体上,所述第一卡扣部件设置在底部边条板上。所述背板本体、底部边条板均为材质为金属,优选铁或铝。

15.采用上述方案,本实用新型提供一种插接扣合的显示器,安装时,倾斜后壳,后壳的上部朝下,然后将插片对准插槽,将插片插入插槽,插片插入插槽的过程中,向下移动后壳的下部,在插片完全插入插槽后,第一卡扣部件与第二卡扣部件扣合,便完成了后壳与模组本体的组装,安装的过程十分方便;由于无需通过打螺丝的方式组装,组装过程简单,可以有效提升产线的产能;进一步地,由于不需要螺丝组装,便后壳受力均匀,有效避免后壳出现变形。

附图说明

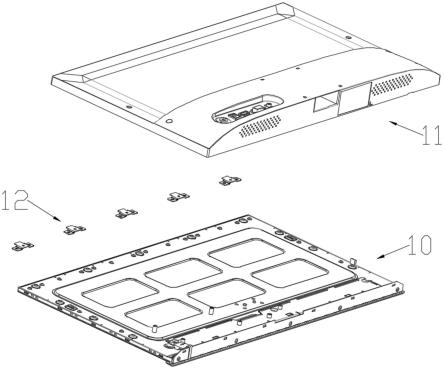

16.图1为本实用新型的一实施例的爆炸图;

17.图2为图1实施例的模组本体的结构示意图;

18.图3为图1实施例的插片的结构示意图;

19.图4为图1实施例的后壳的结构示意图;

20.图5为图1实施例的后壳的另一视角的结构示意图。

具体实施方式

21.以下结合附图和具体实施例,对本实用新型进行详细说明。

22.请参阅图1-图5,本实施例提供一种插接扣合的显示器,插接扣合的显示器,包括:模组本体10、后壳11、插片12;所述插片12安装在所述模组本体10的背板的上部,所述模组本体10的背板的下部设置有若干第一卡扣部件13,所述后壳11内侧的上部设置有插槽14、下部设置有第二卡扣部件15,上所述插片12与所述插槽14配合,所述第一卡扣部件13与所述第二卡扣部件15配合。在本实施例中,所述插片12为5个,所述第一卡扣部件13为6个。

23.安装时,倾斜后壳11,后壳11的上部朝下,然后将插片12对准插槽14,将插片12插入插槽14,插片12插入插槽14的过程中,向下移动后壳11的下部,在插片12完全插入插槽14后,第一卡扣部件13与第二卡扣部件15扣合,便完成了后壳11与模组本体10的组装,安装的过程十分方便;由于无需通过打螺丝的方式组装,组装过程简单,可以有效提升产线的产能;进一步地,由于不需要螺丝组装,便后壳11受力均匀,有效避免后壳11出现变形。

24.在本实施例中,所述插接扣合的显示器,还包括:设置在所述后壳11内侧的下部的定位插条16;所述模组本体10的下部还设置有定位插孔17,所述定位插孔17与所述定位插条16配合。所述定位插条16与定位插孔17可以给后壳11与模组本体10的组装提供定位,避免组装时出现偏移。

25.在本实施例中,所述定位插条16的前端为设置有导向斜边。所述导向斜边能够让定位插条16插入定位插孔17中。

26.在本实施例中,所述第一卡扣部件13为扣孔,所述第二卡扣部件15为扣块,所述扣孔与所述扣块配合。

27.在本实施例中,所述插片12包括:定位连接部,与所述定位连接部连接插入部18;所述定位连接部设置有定位孔19,所述背板设置有定位销20,所述定位销20插在所述定位孔19内。所述定位销20、定位孔19能够让插片12更准确的安装在背板上。

28.在本实施例中,所述背板设置有第一螺丝孔21,所述定位连接部设置有第二螺丝孔22,所述第一螺丝孔21与所述第二螺丝孔22配合。螺丝穿过第一螺丝孔21、第二螺丝孔22,插片12便安装在背板上。

29.在本实施例中,所述定位连接部包括:定位支撑部23、与所述定位支撑部23连接的主体部24,所述定位孔19设置在所述定位支撑部23上,所述第二螺丝孔22设置主体部24上;所述主体部24与插入部18连接。

30.在本实施例中,所述背板设置有凸台25,所述第一螺丝孔21设置在所述凸台25上;所述主体部24设置在所述凸台25上。将主体部24安装在凸台25上,插片12离凸台25的底部(背板的表面)有一定的距离,提供操作空间,便插入部18插入插槽14中。

31.在本实施例中,所述背板包括:背板本体26,与所述背板本体26连接的底部边条板27,所述插片12设置在背板本体26上,所述第一卡扣部件13设置在底部边条板27上。所述背板本体26、底部边条板27均为材质为铁。

32.综上所述,本实用新型提供一种插接扣合的显示器,安装时,倾斜后壳,后壳的上部朝下,然后将插片对准插槽,将插片插入插槽,插片插入插槽的过程中,向下移动后壳的下部,在插片完全插入插槽后,第一卡扣部件与第二卡扣部件扣合,便完成了后壳与模组本体的组装,安装的过程十分方便;由于无需通过打螺丝的方式组装,组装过程简单,可以有效提升产线的产能;进一步地,由于不需要螺丝组装,便后壳受力均匀,有效避免后壳出现变形。

33.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1