一种发光车标及其灯罩的制作方法

1.本实用新型涉及汽车制造技术领域,尤其涉及一种发光车标及其灯罩。

背景技术:

2.目前,汽车的车标一般采用发光车标结构,如图1所示,常见的发光标结构包括灯壳11、光源模组12、匀光板13、外灯玻14组成,而外灯玻14的传统结构工艺为:外表面镀铝+喷漆遮挡。上述此结构存在的缺陷主要是:

3.(1)车标在非点亮状态下无金属质感,不精致、美观;

4.(2)传统的镀铬工艺不透光,无法实现logo发光效果;

5.(3)由于采用遮挡喷涂及表面局部镀铝工艺,边界清晰度难以保证,工序控制难度大,产品合格率低,制造成本高;

6.(4)在镀铬区域未喷涂保护漆,镀铝区域容易受到湿气和其他化学物质的腐蚀而脱落;

7.(5)遮蔽镀铝工艺,由于遮蔽工装变形、尺寸不满足要求,造成镀铝不均匀,最后发光不均匀。

技术实现要素:

8.基于此,本实用新型公开了一种发光车标及其灯罩,用于解决至少以上技术问题之一。

9.对此,本实用新型的技术方案为:

10.一种发光车标灯罩,其包括透明灯罩,所述透明灯罩的内表面设有可透光的铬层,所述透明灯罩的外表面设有黑色底漆层,所述黑色底漆层的表面设有车身漆相同的表面漆层,所述发光车标灯罩的发光区域为镭雕透光区域,通过镭雕将发光区域的黑色底漆和车身漆去除,露出发光区域。

11.采用此技术方案,在透明灯罩的内表面设置可透光的铬层,可以透光,将光源射出,实现logo区域均匀发光;同时在光源不开启时,与普通铬层外观效果无差异。透明灯罩为透明材质,无色透明,采用单色注塑模具可以得到,相对于现有技术的双色注塑模具而言,模具结构更加简单,而且生产可靠、成本低。在透明灯罩的外表面采用黑色漆遮挡不发光区域,可以解决采用双色注塑造成的模具结构复杂、生产工艺复杂的问题,而且可以高效解决漏光的问题;外表面经喷涂车身色漆后,镭雕出发光区域,避免了采用局部镀铝工艺电镀造成的边界不清晰的问题。

12.作为本实用新型的进一步改进,所述可透光的铬层的表面设有透明保护漆层。采用此技术方案,可以避免铬层受到湿气和其他化学物质的腐蚀,增加其稳定性。

13.作为本实用新型的进一步改进,所述可透光的铬层的厚度为不大于0.2μm。采用此技术方案,在保证logo区域金属光泽质感外观的同时可以有效增加其透光性。

14.作为本实用新型的进一步改进,所述可透光的铬层采用溅射镀铬的方式得到。

15.作为本实用新型的进一步改进,所述表面漆层和发光区域的表面设有uv保护漆涂层。采用此技术方案,可以增强抗沙石的冲击性能,使发光标更可靠耐用。

16.作为本实用新型的进一步改进,所述黑色底漆层的厚度为不大于0.5μm。

17.作为本实用新型的进一步改进,所述透明灯罩采用透明塑料通过注塑得到。进一步优先的,所述透明灯罩的材质为pc、pmma、ps。

18.本发明还公开一种发光车标,其从内向外依次包括灯壳、光源模组、均光板和如上任意一项所述的发光车标灯罩。其中发光车标灯罩也就是外灯玻。采用此技术方案,解决了车标在非点亮状态下无金属质感、不精致、美观的问题;并解决了传统的镀铬工艺不透光、无法实现logo发光效果的问题,以及点亮状态下的发光车标效果不均匀、光色泛黄的问题,以及外表面遮蔽喷漆镀铝引起的边界不清晰、双色注塑造成的模具结构复杂,漏光等问题。

19.作为本实用新型的进一步改进,所述光源模组热铆固定在灯壳上,均光板通过超声波工艺焊接到灯壳上,发光车标灯罩与灯壳采用热板焊接固定。

20.与现有技术相比,本实用新型的有益效果为:

21.采用本实用新型的技术方案,车标在非点亮状态实现logo区域金属光泽质感外观,以及点亮状态下具有更好的发光车标效果,使发光车标具有更好的透光性、光色和均匀性,高效解决了非点亮状态下无金属质感,不精致、美观及镀铝边界不清晰的问题,以及点亮状态下漏光、不均匀问题。具体而言,采用外表面喷漆镭雕+内表面溅射镀铬的结构,避免了局部镀铝造成的边界清晰度难以保证、工序控制难度大、产品合格率低、制造成本高的问题;采用黑色漆遮挡不发光区域,解决了现有技术采用双色注塑造成的模具设计和结构复杂、生产工艺复杂的问题,而且高效解决了漏光的问题;灯罩最外层喷涂uv保护漆,可以增强了抗沙石的冲击性能,使发光标更可靠耐用;灯罩内表面溅射镀铬和喷涂保护漆,可以避免铬受到湿气和其他化学物质的腐蚀,增加其稳定性,溅射镀铬为0.2um,在保证logo区域金属光泽质感外观的同时可以有效增加其透光性。

附图说明

22.图1是现有技术的发光车标的结构示意图。

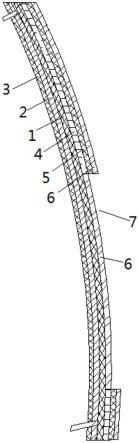

23.图2是本实用新型实施例的发光车标灯罩的结构示意图。

24.图3是图2中a-a向的剖视图。

25.图4是本实用新型实施例的一种发光车标的结构示意图。

26.附图标记包括:

27.1-透明灯罩,2-铬层,3-透明保护漆层,4-黑色底漆层,5-车身漆层,6-uv保护漆涂层,7

ꢀ‑

镭雕透光区域;

28.11-灯壳,12-光源模组,13-均光板,14-外灯玻。

具体实施方式

29.下面结合附图,对本实用新型的较优的实施例作进一步的详细说明。

30.实施例1

31.如图2和图3所示,一种发光车标灯罩,其包括透明灯罩1,所述透明灯罩1的内表面设有可透光的铬层2,所述透明灯罩1的外表面的不发光区域设有黑色底漆层4,可以高效解

决漏光的问题;所述黑色底漆层4的表面设有车身漆相同的车身漆层5,所述透明灯罩1的外表面设有黑色底漆层4,所述黑色底漆层4的表面设有车身漆相同的表面漆层5,所述发光车标灯罩1的发光区域为镭雕透光区域7,通过镭雕将发光区域的黑色底漆和车身漆去除,露出镭雕透光区域7。最后整体喷涂uv保护漆涂层6。此方案避免了采用局部镀铝工艺电镀造成的边界不清晰的问题。所述可透光的铬层2采用溅射镀铬的方式得到,所述可透光的铬层2的厚度为不大于0.2μm,在保证logo区域金属光泽质感外观的同时可以有效增加其透光性。所述可透光的铬层2的表面设有透明保护漆层3,可以避免铬层2受到湿气和其他化学物质的腐蚀,增加其稳定性。

32.所述透明灯罩1采用透明塑料通过单色注塑工艺得到。进一步的,所述透明灯罩1的材质为pc、pmma、ps。

33.进一步优选的,所述黑色底漆层4的厚度为不大于0.5μm。

34.实施例2

35.如图4所示,一种发光车标,其从内向外依次包括灯壳11、光源模组12、均光板13和外灯玻14,所述外灯玻14采用实施例1所述的发光车标灯罩。其中,光源模组12热铆固定在灯壳11上,均光板13通过超声波工艺焊接到灯壳11上,外灯玻14与灯壳11采用热板焊接固定。

36.采用本实施例的发光车标,通过光源模组12将点光源直射至乳白色的均光板13上,均光板13将点光源打散实现面发光,光线传播至外灯玻14,车标logo区域经喷涂车身色漆后,镭雕出发光区域,经透光镀铬层2将光源射出,最终实现车标logo区域均匀发光。通过实物样件证明,产品造型美观,发光均匀,非点亮状态下车标logo有金属光泽质感,感知质量评价高;而且生产可靠、成本低。

37.在本实用新型的描述中,需要理解的是,术语诸如

ꢀ“

上”、“下”、“前”、“后”、

ꢀ“

左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

38.以上所述之具体实施方式为本实用新型的较佳实施方式,并非以此限定本实用新型的具体实施范围,本实用新型的范围包括并不限于本具体实施方式,凡依照本实用新型之形状、结构所作的等效变化均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1