焊接缺陷试板及制作方法与流程

本发明涉及焊接缺陷测试,尤其涉及一种焊接缺陷试板及制作方法。

背景技术:

1、焊接,是通过加热或加压,或两者同时并用,使两个分离的物体产生原子间结合力而连接成一体的成形方法。由于其节省金属材料,结构质量轻,且焊接接头具有良好的力学性能和密封性,使得焊接技术在机器制造、造船工业、建筑工程、电力设备生产、航空及航天工业等领域应用十分广泛。

2、在焊接过程中,焊接接头部位会出现各种各样的焊接缺陷,其中裂纹和未熔合属于面型缺陷,也是对焊接可靠性影响最大的两个焊接缺陷。其中,裂纹是焊缝中原子结合遭到破坏,形成新的界面而产生的缝隙,其带来的危害是灾难性的,据统计世界上的压力容器事故除极少数是由于设计不合理,选材不当的原因引起的以外,绝大部分是由于裂纹引起的脆性破坏。另外,未熔合是指焊缝金属与母材金属,或焊缝金属之间未熔化结合在一起的缺陷。坡口未熔合和根部未熔合对承载截面积的减小都非常明显,应力集中也比较严重,其危害性仅次于裂纹。

3、因此在焊接过程中,一旦出现裂纹缺陷或是未熔合缺陷,都需要操作人员及时对缺陷位置进行返工维修,但两种缺陷在形状上相像和类似,在ut超声波无损检测中区分有较大难度,经常导致无损探伤检测人员辨识错误,需要大量的经验累积和数据分析,给无损检测人员辨别焊接缺陷造成了极大的影响。

4、因此,亟需一种焊接缺陷试板及制作方法,以解决上述技术问题。

技术实现思路

1、本发明的目的在于提出一种焊接缺陷试板及制作方法,能够将焊接过程中可能出现的裂纹缺陷以及未熔合缺陷,集中体现在焊接缺陷试板中。

2、为达此目的,本发明采用以下技术方案:

3、焊接缺陷试板,包括:

4、两个拼装板,两个上述拼装板沿其宽度方向间隔设置且通过焊接固定;

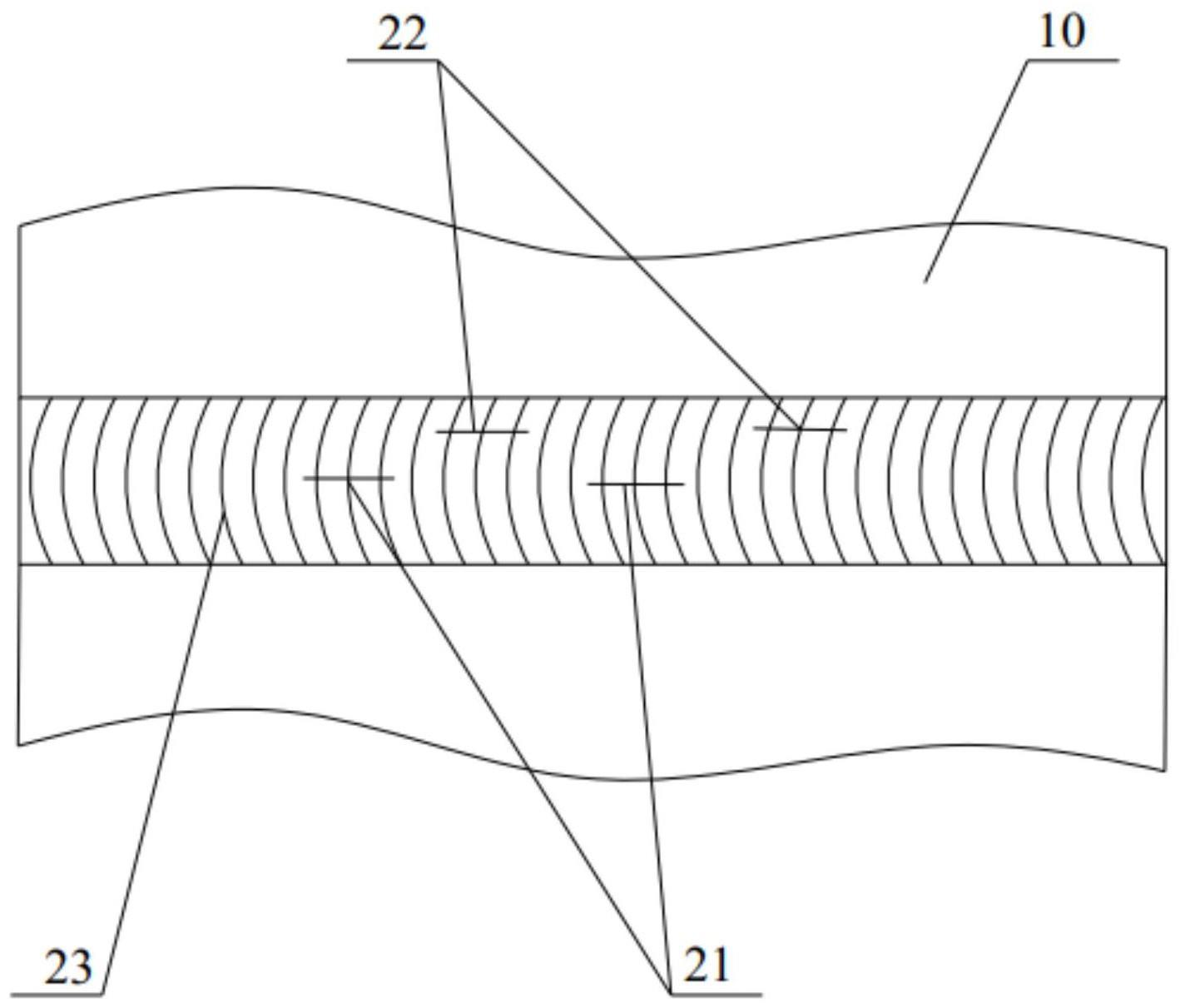

5、焊缝,上述焊缝沿上述拼装板的长度方向延伸,包括第一焊缝,上述第一焊缝包括裂纹区、未熔合区和连接区;

6、于上述裂纹区,上述第一焊缝沿长度方向设置有裂纹,且上述裂纹沿上述拼装板的厚度方向贯穿上述第一焊缝;

7、于上述未熔合区,沿上述拼装板的厚度方向,上述第一焊缝包括第一填充层和第二填充层,上述第一填充层设置有标记划痕,上述第二填充层覆盖于上述第一填充层表面;

8、于上述连接区,上述第一焊缝连接两个上述拼装板。

9、作为上述焊接缺陷试板的一种优选技术方案,上述焊缝还包括第二焊缝,上述第二焊缝与上述第一焊缝沿上述拼装板的厚度方向间隔设置,上述第二焊缝沿上述拼装板的长度方向连接两个上述拼装板。

10、作为上述焊接缺陷试板的一种优选技术方案,两个上述拼装板相邻的一侧端面开设有x型坡口。

11、作为上述焊接缺陷试板的一种优选技术方案,上述x型坡口包括正面坡口和背面坡口,上述正面坡口与上述背面坡口沿上述拼装板的宽度方向相背设置,上述第一焊缝形成于上述正面坡口,上述第二焊缝形成于上述背面坡口,上述正面坡口的尺寸为上述拼装板厚度的3/4,上述背面坡口的尺寸为上述拼装板厚度的1/4。

12、作为上述焊接缺陷试板的一种优选技术方案,上述正面坡口和上述背面坡口的开设角度均在30°至50°之间开设。

13、作为上述焊接缺陷试板的一种优选技术方案,两个上述拼装板的根部间隙为3mm-4mm。

14、作为上述焊接缺陷试板的一种优选技术方案,上述焊缝包括两个上述裂纹区和两个上述未熔合区,且沿上述焊缝的长度方向,上述裂纹区与上述未熔合区交替设置。

15、还提供了制作方法,用于制作权利要求4上述的焊接缺陷试板,包括:

16、s1.两个上述拼装板沿其宽度方向间隔放置,预留根部间隙3mm-4mm,在上述拼装板的长度方向的两端分别安装引弧焊板,进行定位点固焊;

17、s2.沿上述拼装板的长度方向标注上述未熔合区和上述裂纹区各两处;

18、s3.于两个上述拼装板的正面坡口,在上述裂纹区内进行焊接,形成上述第一焊缝,待其冷却后,对上述拼装板施加载荷将两个上述拼装板于上述第一焊缝处折断;

19、s4.将两个上述拼装板重新按照上述s1进行固定后,对除上述裂纹区以外的上述第一焊缝区域进行打底焊以及上述第一填充层的焊接;

20、s5.于上述未熔合区,在上述第一填充层上设置上述标记划痕,并在上述第一填充层上焊接上述第二填充层;

21、s6.于上述连接区,对上述第一焊缝进行打磨,并完成盖面层焊接;

22、s7.对两个上述拼装板的上述背面坡口的根部进行打磨,并完成上述第二焊缝的焊接;

23、s8.将上述焊接缺陷试板进行rt无损探伤检测,保存x光底片并标注出上述裂纹区和上述未熔合区位置,用于ut超声波无损检测。

24、作为上述制作方法的一种优选技术方案,上述第一焊缝和/或上述第二焊缝采用co2气体保护焊药芯焊丝法焊接于两个上述拼装板之间。

25、作为上述制作方法的一种优选技术方案,上述未熔合区的打底焊采用单面焊接双面成型的焊接工艺。

26、本发明有益效果:

27、本发明提供了一种焊接缺陷试板,包括两个拼装板以及焊缝。其中,两个拼装板沿其宽度方向间隔设置且通过焊接固定;焊缝沿拼装板的长度方向延伸,包括第一焊缝,第一焊缝包括裂纹区、未熔合区和连接区;于裂纹区,第一焊缝沿长度方向设置有裂纹,且裂纹沿拼装板的厚度方向贯穿第一焊缝;于未熔合区,沿拼装板的厚度方向,第一焊缝包括第一填充层和第二填充层,第一填充层设置有标记划痕,第二填充层覆盖于第一填充层表面;于连接区,第一焊缝连接两个拼装板。

28、焊接缺陷试板是由两个拼装板焊接固定形成,两个拼装板沿其宽度方向间隔设置,两个拼装板之间沿其长度方向形成预留根部间隙,于拼装板厚度方向的一端端面对根部间隙进行焊接,形成第一焊缝,第一焊缝沿其长度方向分布有裂纹区、未熔合区和连接区,其中,裂纹区的第一焊缝设置有裂纹,在裂纹区形成焊接过程中常会出现的裂纹缺陷,未熔合区的第一填充层和第二填充层之间设置有标记划痕,且标价划痕被第二填充层覆盖,以形成未熔合焊接缺陷。将焊接过程中可能出现的裂纹缺陷以及未熔合缺陷,集中体现在焊接缺陷试板中,使得焊接缺陷试板可用于ut超声波无损探伤检测人员培训和考试、技能竞赛中,符合实际教学和培训要求,增强对危害性缺陷的了解和认识。

技术特征:

1.焊接缺陷试板,其特征在于,包括:

2.根据权利要求1所述的焊接缺陷试板,其特征在于,所述焊缝还包括第二焊缝(30),所述第二焊缝(30)与所述第一焊缝沿所述拼装板(10)的厚度方向间隔设置,所述第二焊缝(30)沿所述拼装板(10)的长度方向连接两个所述拼装板(10)。

3.根据权利要求2所述的焊接缺陷试板,其特征在于,两个所述拼装板(10)相邻的一侧端面开设有x型坡口(11)。

4.根据权利要求3所述的焊接缺陷试板,其特征在于,所述x型坡口(11)包括正面坡口(111)和背面坡口(112),所述正面坡口(111)与所述背面坡口(112)沿所述拼装板(10)的宽度方向相背设置,所述第一焊缝形成于所述正面坡口(111),所述第二焊缝(30)形成于所述背面坡口(112),所述正面坡口(111)的尺寸为所述拼装板(10)厚度的3/4,所述背面坡口(112)的尺寸为所述拼装板(10)厚度的1/4。

5.根据权利要求4所述的焊接缺陷试板,其特征在于,所述正面坡口(111)和所述背面坡口(112)的开设角度均在30°至50°之间开设。

6.根据权利要求1所述的焊接缺陷试板,其特征在于,两个所述拼装板(10)的根部间隙为3mm-4mm。

7.根据权利要求1所述的焊接缺陷试板,其特征在于,所述焊缝包括两个所述裂纹区(21)和两个所述未熔合区(22),且沿所述焊缝的长度方向,所述裂纹区(21)与所述未熔合区(22)交替设置。

8.制作方法,用于制作权利要求4所述的焊接缺陷试板,其特征在于,包括:

9.根据权利要求8所述的制作方法,其特征在于,所述第一焊缝和/或所述第二焊缝(30)采用co2气体保护焊药芯焊丝法焊接于两个所述拼装板(10)之间。

10.根据权利要求9所述的制作方法,其特征在于,所述未熔合区(22)的打底焊采用单面焊接双面成型的焊接工艺。

技术总结

本发明涉及焊接缺陷测试技术领域,提供了一种焊接缺陷试板及制作方法两个拼装板沿其宽度方向间隔设置且通过焊接固定;焊缝沿拼装板的长度方向延伸,包括第一焊缝和第二焊缝,第一焊缝与第二焊缝沿拼装板的厚度方向间隔设置,第一焊缝包括裂纹区,未熔合区和连接区;于裂纹区,第一焊缝沿长度方向设置有裂纹,且裂纹沿拼装板的厚度方向贯穿第一焊缝;于未熔合区,沿拼装板的厚度方向,第一焊缝包括第一填充层和第二填充层,第一填充层设置有标记划痕,第二填充层覆盖于第一填充层表面;于连接区,第一焊缝连接两个拼装板。裂纹缺陷以及未熔合缺陷集中体现在焊接缺陷试板中,可用于UT超声波无损探伤检测人员培训和考试、技能竞赛中。

技术研发人员:胡如春,周福斌,蔡莼,赵立苏,朱新涛,范冬冬,李丽,尚进,姚建文

受保护的技术使用者:上海外高桥造船有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!