一种隐显面板的制造方法及隐显面板与流程

本发明涉及一种装饰用面板,具体涉及一种隐显面板;另外,本发明还涉及一种隐显面板的制造方法。

背景技术:

1、随着社会的发展和技术的进步,对于产品造型和表面装饰的要求越来越高。imd(英文in-mold decoration)即模内装饰技术,是目前国际流行的塑胶表面装饰技术,其是将印刷好的薄膜成型后,镶嵌在注塑模腔内然后合模注塑,以注塑成型为依托,其形状、尺寸可保持稳定,更便于装配,故imd技术常被应用于汽车内饰件、通讯、电子、电器的面板及塑胶日用制品的表面装饰,集装饰性与功能性于一身,优点是图文、标识内藏,不会因磨擦而磨损,不易褪色,长期使用仍可以保持图文清晰、颜色鲜明。

2、但是传统的模内装饰技术应用较为单调。随着智能化和物联网技术的进步和发展,目前,家电、电子等产品的智能控制装饰面板,以及新能源汽车智能中控面板、智能门板及汽车座舱智能面板等,出现了具有隐显功能和效果的控制装饰面板。隐显面板在工作时,在背面光源的照射下,面板显示区域显示出具体的图片数字等内容,关机或不工作时,背面光源关闭,面板上显示的内容消失,即隐藏显示,此时面板显示区域和非显示区域在外观上并没有很大差别,看起来是浑然一体的感觉,非常简洁,科技感十足。

3、目前,具有隐藏显示功能的塑料控制面板在制造工艺中,大多采用金属镜面表面,或采用深颜色或高亮黑的表面。因为这类表面的隐显面板的隐藏性在现有工艺上较为容易实施,也有较理想的隐显效果。

4、但是,若隐显面板的表面设计为白色色系或浅颜色色系等低遮光性色系搭配时,由于白色色系或其他浅颜色色系的油墨层遮光性较差,单层印刷该墨层时,满版底色的部位遮光性弱会透光,而透光的部位周边又会产生光晕,导致隐显面板在使用时观感不佳,并有光线刺眼的不良效果,难以达到隐藏显示的效果。为了达到遮光效果,可以采用多层白色或浅色系油墨叠印来覆盖,但是这种工艺不仅使得工序增多,也难于达到预期的效果,原因是印刷的层数过多会影响功能按键的透光率,既耗工时、耗用油墨,还会带来套色不准造成印刷不良和成本高的缺陷。因此现有的工艺难以获得隐显的平衡效果。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的不足,提供一种表面为低遮光性色系的隐显面板,该隐显面板的隐藏显示效果佳,显示图案无光晕、不刺眼,显示清晰、透光性好,能够避免显像重影,以满足设计效果需要和消费者个性化需求。

2、另外,本发明还提供一种成本较低、良品率高的隐显面板的制造方法。

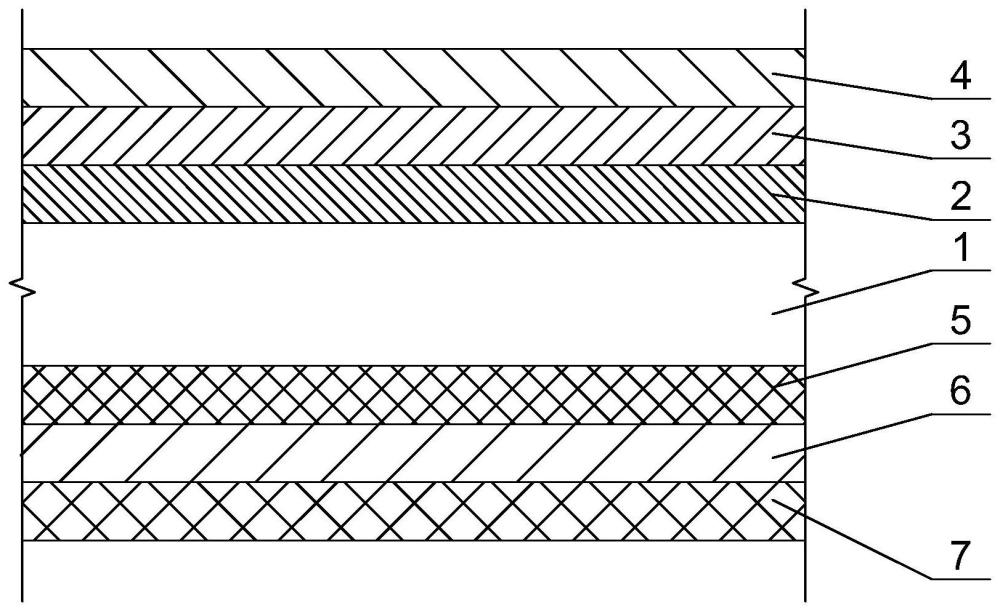

3、本发明的隐显面板所采用的第一种技术方案是:本发明的隐显面板包括由透明膜片制成的基础层,在所述基础层的正面依次逐层印刷形成的第一白色油墨层、第二白色油墨层和光油层形成的保护层,以及在所述基础层的背面依次逐层印刷形成的带有镂空图案的第一黑色油墨层、带有扩大镂空图案的第二黑色油墨层和透光磨砂墨层形成的光线扩散层,所述第一白色油墨层用于无背光时遮蔽隐藏背面的墨层颜色和镂空图形,并在有背光时透光,以显露背面的镂空图形,所述第二白色油墨层用于加强遮蔽隐藏背面的墨层颜色和镂空图形,所述保护层用于保护内部墨层及装饰表面,所述第一黑色油墨层用于镂空处透光显像及非镂空处遮光,所述第二黑色油墨层的镂空图形与所述第一黑色油墨层的镂空图形位置一致,且比所述第一黑色油墨层的镂空图形的周边扩大镂空范围,所述第二黑色油墨层用于防止印刷错位导致显像出现重影及非镂空处加强遮光,所述光线扩散层用于对背光进行折射扩散,使得出光自然柔和不刺眼,防止出现光晕现象。

4、所述透明膜片为采用pc或pet或pmma或abs或pc+pmma材料制成的有色或无色的透明膜片,厚度为0.1~0.5mm,透光率为80%~98%。

5、所述第二黑色油墨层的镂空图形比所述第一黑色油墨层的镂空图形的周边扩大镂空范围的尺寸为0.05mm~0.5mm。

6、所述第一黑色油墨层的镂空图形部分的整体透光率为10%~45%,非镂空区域的透光率为0%。

7、本发明的隐显面板所采用的第二种技术方案是:采用其他低遮光性的浅色系油墨替换第一种技术方案中的第一白色油墨层、第二白色油墨层的白色油墨,以实现无背光时,隐显面板的表面颜色显示为浅色系。

8、所述其他低遮光性的浅色系颜色包括黄色、粉色或浅色混合色。

9、本发明的隐显面板的制造方法所采用的第一种技术方案是:本发明的隐显面板的制造方法包括以下步骤:

10、(a)选用透明膜片材料并进行开料,分切成预先设计的尺寸,作为装饰膜片的基础层;

11、(b)通过印刷方式在基础层的正面印制满版的第一白色油墨层,用于无背光时遮蔽隐藏背面的墨层颜色和镂空图形,并在有背光时透光,

12、以显露背部的镂空图形,并进行表面干燥处理;

13、(c)在第一白色油墨层的正面印刷满版的第二白色油墨层,用于加强遮蔽隐藏背面的墨层颜色和镂空图形,并进行表面干燥处理;

14、(d)在第二白色油墨层的正面印刷透明的光油层作为保护层,并进行表面干燥处理;

15、(e)在基础层的背面印刷带有镂空图案的第一黑色油墨层,镂空处为与最终显示的图案大小相等的图形,用于透光显像,非镂空处不透光,

16、用于在非显示图案处遮光,并进行表面干燥处理;

17、(f)在第一黑色油墨层的背面印刷带有扩大镂空图案的第二黑色油墨层,镂空图形与第一黑色油墨层的镂空图形位置一致,且比第一黑色油墨层的镂空图形的周边扩大镂空范围,用于防止印刷错位导致显像出现重影,非镂空处不透光,用于在非显示图案处加强遮光,

18、并进行表面干燥处理;

19、(g)在第二黑色油墨层的背面印刷透光磨砂墨层作为光线扩散层,用于对背光进行折射扩散,使得出光自然柔和不刺眼,防止出现光晕现象,并进行表面干燥处理;

20、(h)进行烘烤干燥处理,彻底清除各印刷油墨层中的溶剂成份。

21、步骤(a)中,所述透明膜片为采用pc或pet或pmma或abs或pc+pmma材料制成的有色或无色的透明膜片,厚度为0.1~0.5mm,透光率为80%~98%。

22、步骤(b)中,采用原白色油墨加透明光油调制,用于调整第一白色油墨层的透光率,以控制第一白色油墨层在印刷干燥后的透光率为25%~55%。

23、步骤(c)中,采用原白色油墨加透明光油调制,用于调整第二白色油墨层的透光率,以控制第二白色油墨层在印刷干燥后的透光率为25%~55%,并控制第一白色油墨层、第二白色油墨层叠加后的透光率为20%~45%。

24、步骤(d)中,保护层干燥后的透光率为55%~92%,第一白色油墨层、第二白色油墨层、保护层叠加后的透光率为10%~40%。

25、步骤(d)中,保护层为透光性高亮光或透光性哑光或透光性带有纹理的墨层,以具有装饰性。

26、步骤(f)中,第二黑色油墨层的镂空图形比第一黑色油墨层的镂空图形的周边扩大镂空范围的尺寸为0.05mm~0.5mm。

27、步骤(g)中,光线扩散层在印刷干燥后的透光率为60%~92%。

28、步骤(b)~步骤(g)中,表面干燥处理采用自然通风干燥或加热干燥或uv光固化干燥。

29、各步骤完成后,各墨层叠加后在第一黑色油墨层的镂空图形部分的整体透光率为10%~45%,非镂空区域的透光率为0%。

30、本发明的隐显面板的制造方法所采用的第二种技术方案是:步骤(b)和步骤(c)中,采用其他低遮光性的浅色系油墨替换第一种技术方案中的白色油墨,以实现无背光时,隐显面板的表面颜色显示为浅色系。

31、所述其他低遮光性的浅色系颜色包括黄色、粉色或浅色混合色。

32、本发明的隐显面板的制造方法所采用的第三种技术方案是:本发明的隐显面板的制造方法包括以下步骤:

33、(a)选用透明膜片材料并进行开料,分切成预先设计的尺寸,作为装饰膜片的基础层;

34、(e)在基础层的背面印刷带有镂空图案的第一黑色油墨层,镂空处为与最终显示的图案大小相等的图形,用于透光显像,非镂空处不透光,

35、用于在非显示图案处遮光,并进行表面干燥处理;

36、(f)在第一黑色油墨层的背面印刷带有扩大镂空图案的第二黑色油墨层,镂空图形与第一黑色油墨层的镂空图形位置一致,且比第一黑色油墨层的镂空图形的周边扩大镂空范围,用于防止印刷错位导致显像出现重影,非镂空处不透光,用于在非显示图案处加强遮光,

37、并进行表面干燥处理;

38、(g)在第二黑色油墨层的背面印刷透光磨砂墨层作为光线扩散层,用于对背光进行折射扩散,使得出光自然柔和不刺眼,防止出现光晕现象,并进行表面干燥处理;

39、(b)通过印刷方式在基础层的正面印制满版的第一白色油墨层,用于无背光时遮蔽隐藏背面的墨层颜色和镂空图形,并在有背光时透光,

40、以显露背部的镂空图形,并进行表面干燥处理;

41、(c)在第一白色油墨层的正面印刷满版的第二白色油墨层,用于加强遮蔽隐藏背面的墨层颜色和镂空图形,并进行表面干燥处理;

42、(d)在第二白色油墨层的正面印刷透明的光油层作为保护层,并进行表面干燥处理;

43、(h)进行烘烤干燥处理,彻底清除各印刷油墨层中的溶剂成份。

44、步骤(a)中,所述透明膜片为采用pc或pet或pmma或abs或pc+pmma材料制成的有色或无色的透明膜片,厚度为0.1~0.5mm,透光率为80%~98%。

45、步骤(b)中,采用原白色油墨加透明光油调制,用于调整第一白色油墨层的透光率,以控制第一白色油墨层在印刷干燥后的透光率为25%~55%。

46、步骤(c)中,采用原白色油墨加透明光油调制,用于调整第二白色油墨层的透光率,以控制第二白色油墨层在印刷干燥后的透光率为25%~55%,并控制第一白色油墨层、第二白色油墨层叠加后的透光率为20%~45%。

47、步骤(d)中,保护层干燥后的透光率为55%~92%,第一白色油墨层、第二白色油墨层、保护层叠加后的透光率为10%~40%。

48、步骤(d)中,保护层为透光性高亮光或透光性哑光或透光性带有纹理的墨层,以具有装饰性。

49、步骤(f)中,第二黑色油墨层的镂空图形比第一黑色油墨层的镂空图形的周边扩大镂空范围的尺寸为0.05mm~0.5mm。

50、步骤(g)中,光线扩散层在印刷干燥后的透光率为60%~92%。

51、步骤(e)~步骤(g)及步骤(b)~步骤(d)中,表面干燥处理采用自然通风干燥或加热干燥或uv光固化干燥。

52、各步骤完成后,各墨层叠加后在第一黑色油墨层的镂空图形部分的整体透光率为10%~45%,非镂空区域的透光率为0%。

53、本发明的隐显面板的制造方法所采用的第四种技术方案是:步骤(b)和步骤(c)中,采用其他低遮光性的浅色系油墨替换第三种技术方案中的白色油墨,以实现无背光时,隐显面板的表面颜色显示为浅色系。

54、所述其他低遮光性的浅色系颜色包括黄色、粉色或浅色混合色。

55、本发明具备的有益效果是:由于本发明的隐显面板包括由透明膜片制成的基础层,在所述基础层的正面依次逐层印刷形成的第一白色油墨层、第二白色油墨层和光油层形成的保护层,以及在所述基础层的背面依次逐层印刷形成的带有镂空图案的第一黑色油墨层、带有扩大镂空图案的第二黑色油墨层和透光磨砂墨层形成的光线扩散层,所述第一白色油墨层用于无背光时遮蔽隐藏背面的墨层颜色和镂空图形,并在有背光时透光,以显露背面的镂空图形,所述第二白色油墨层用于加强遮蔽隐藏背面的墨层颜色和镂空图形,所述保护层用于保护内部墨层及装饰表面,所述第一黑色油墨层用于镂空处透光显像及非镂空处遮光,所述第二黑色油墨层的镂空图形与所述第一黑色油墨层的镂空图形位置一致,且比所述第一黑色油墨层的镂空图形的周边扩大镂空范围,所述第二黑色油墨层用于防止印刷错位导致显像出现重影及非镂空处加强遮光,所述光线扩散层用于对背光进行折射扩散,使得出光自然柔和不刺眼,防止出现光晕现象;本发明克服了现有技术的缺陷和不足,避免了现有技术中隐显面板的表面设计为白色色系等低遮光性色系搭配时,由于油墨层遮光性较差,单层印刷该墨层时,满版底色的部位遮光性弱会透光,而透光的部位周边又会产生光晕,导致隐显面板在使用时观感不佳,并有光线刺眼的不良效果,难以达到隐藏显示的效果的弊端,同时,也避免了采用多层白色油墨叠印时,印刷的层数过多会影响功能按键的透光率,既耗工时、耗用油墨,还会带来套色不准造成印刷不良和成本高的缺陷的弊端;本发明通过分别在正面和背面印刷相应油墨层,获得了隐显的平效果,当该隐显面板在背面关闭光源时,隐藏其图案、文字、标志、符号等标记,当开启光源时,隐显面板上的图案、文字、标志、符号等标记被透光显现出来,并作为装饰性和功能性的用途,给显示装饰面板行业带来极大创意空间及无限的发展前景,可广泛应用到多个行业,如汽车、家用电器、电子通讯、智能门锁等领域,发展前景广阔,将给社会带来巨大经济效益和社会效益;故本发明是一种表面为低遮光性色系的隐显面板,该隐显面板的隐藏显示效果佳,显示图案无光晕、不刺眼,显示清晰、透光性好,能够避免显像重影,以满足设计效果需要和消费者个性化需求。

56、同理,采用其他低遮光性的浅色系油墨替换白色油墨,还能够实现无背光时,隐显面板的表面颜色显示为其他浅色系,丰富了视觉效果。

57、另外,本发明的隐显面板的制造方法也具备上述有益效果,且成本较低、良品率高。

- 还没有人留言评论。精彩留言会获得点赞!