一种复合PETG材料注塑产品的电镀镭雕工艺的制作方法

一种复合petg材料注塑产品的电镀镭雕工艺

技术领域

1.本发明属于镭雕加工领域,尤其涉及一种复合petg材料注塑产品的电镀镭雕工艺。

背景技术:

2.petg是一种非结晶性共聚酯。petg板材具有突出的韧性和高抗冲击强度,其抗冲击强度是改性聚丙烯酸酯类的3~10倍,并具有很宽的加工范围,高的机械强度和优异的柔性,比起pvc透明度高,光泽好,容易印刷并具有环保优势。

3.镭雕即激光雕刻,是一种利用光学原理进行表面处理的工艺。其加工原理为利用激光器发射的高强度聚集激光束于角点处,使材料氧化,从而对其进行加工。镭雕通过光能烧掉部分物质,显示所刻蚀的图形、文字。

4.现有petg材质的产品注塑后,会先在表面通过电镀形成电镀层,再对电镀层进行镭雕加工,形成图案。但是镭雕电镀层的过程中,容易将产品击穿,影响镭雕质量。

技术实现要素:

5.本发明的目的在于:提供一种复合petg材料注塑产品的电镀镭雕工艺,有效防止复合petg产品在镭雕过程中发生击穿,保证镭雕效果。

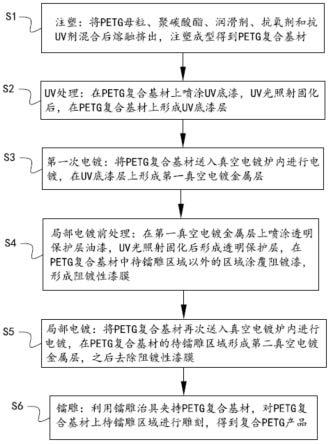

6.为了实现上述目的,本发明采用了如下技术方案:一种复合petg材料注塑产品的电镀镭雕工艺,包括以下步骤:

7.s1、注塑:将petg母粒、聚碳酸酯、润滑剂、抗氧剂和抗uv剂混合后熔融挤出,注塑成型得到petg复合基材;

8.s2、uv处理:在petg复合基材上喷涂uv底漆,uv光照射固化后,在petg复合基材上形成uv底漆层;

9.s3、第一次电镀:将petg复合基材送入真空电镀炉内进行电镀,在uv底漆层上形成第一真空电镀金属层;

10.s4、局部电镀前处理:在第一真空电镀金属层上喷涂透明保护层油漆,uv光照射固化后形成透明保护层,在petg复合基材中待镭雕区域以外的区域涂覆阻镀漆,形成阻镀性漆膜;

11.s5、局部电镀:将petg复合基材再次送入真空电镀炉内进行电镀,在petg复合基材的待镭雕区域形成第二真空电镀金属层,之后去除阻镀性漆膜;

12.s6、镭雕:利用镭雕治具夹持petg复合基材,对petg复合基材上待镭雕区域进行雕刻,得到复合petg产品。

13.作为上述技术方案的进一步描述:

14.在步骤s1中,petg复合基材包括以下重量百分比的组分:petg母粒75-85%;聚碳酸酯10-18%;润滑剂1-3%;抗氧剂1-3%;抗uv剂0.5-1.5%。

15.作为上述技术方案的进一步描述:

16.在步骤s1中,petg复合基材包括以下重量百分比的组分:petg母粒82%;聚碳酸酯12%;润滑剂3%;抗氧剂2%;抗uv剂1%。

17.作为上述技术方案的进一步描述:

18.在步骤s3中,uv底漆层的厚度为10-20μm。

19.作为上述技术方案的进一步描述:

20.在步骤s4中,透明保护层的厚度为5-9μm。

21.作为上述技术方案的进一步描述:

22.在步骤s6中,petg复合基材的镭雕方式为点阵雕刻。

23.作为上述技术方案的进一步描述:

24.在步骤s6中,在petg复合基材镭雕完成后,再次喷涂uv漆,uv光照射固化后形成透明uv漆层。

25.作为上述技术方案的进一步描述:

26.在步骤s6中,透明uv漆层的厚度为8-15μm。

27.综上所述,由于采用了上述技术方案,本发明的有益效果是:

28.1、本发明中,petg复合基材注塑加工时,在petg母粒中混入聚碳酸酯材料,两者在熔融混炼时发生分子链酯交换反应,结合形成一个整体,经过熔融共混后,得到热变形温度较高、热稳定性极好的petg复合基材。此外,petg复合基材熔融共混时加入的抗uv剂,可以进一步提高petg复合基材的耐热性能。因此,可以有效防止复合petg产品在镭雕过程中发生击穿,保证镭雕效果。

29.2、本发明中,为了进一步防止复合petg产品在镭雕过程中发生击穿,在需要进行镭雕的区域制作双层真空电镀金属层,增加待镭雕区域真空电镀金属层的厚度,有效避免复合petg产品在镭雕过程中被击穿。

附图说明

30.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

31.图1为一种复合petg材料注塑产品的电镀镭雕工艺的流程图。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

33.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1

35.请参阅图1,本发明提供一种技术方案:一种复合petg材料注塑产品的电镀镭雕工艺,包括以下步骤:

36.s1、注塑:将petg母粒、聚碳酸酯、润滑剂、抗氧剂和抗uv剂混合后熔融挤出,注塑成型得到petg复合基材,petg复合基材包括以下重量百分比的组分:petg母粒82%;聚碳酸酯12%;润滑剂3%;抗氧剂2%;抗uv剂1%;

37.s2、uv处理:在petg复合基材上喷涂uv底漆,uv光照射固化后,在petg复合基材上形成uv底漆层,uv底漆层的厚度为10-20μm;

38.s3、第一次电镀:将petg复合基材送入真空电镀炉内进行电镀,在uv底漆层上形成第一真空电镀金属层;

39.s4、局部电镀前处理:在第一真空电镀金属层上喷涂透明保护层油漆,uv光照射固化后形成透明保护层,透明保护层的厚度为5-9μm,在petg复合基材中待镭雕区域以外的区域(透明保护层上)涂覆阻镀漆,形成阻镀性漆膜;

40.s5、局部电镀:将petg复合基材再次送入真空电镀炉内进行电镀,在petg复合基材的待镭雕区域形成第二真空电镀金属层(透明保护层上),之后去除阻镀性漆膜;

41.s6、镭雕:利用镭雕治具夹持petg复合基材,对petg复合基材上待镭雕区域进行雕刻,得到复合petg产品。

42.在步骤s6中,petg复合基材的镭雕方式为点阵雕刻,激光头左右摆动,每次雕刻出由一系列点组成的一条线,通过移动雕刻出多条排列方向为镭雕方向的平行线,最后构成整版的图象或文字

43.在步骤s6中,在petg复合基材镭雕完成后,再次喷涂uv漆,uv光照射固化后形成透明uv漆层,透明uv漆层的厚度为8-15μm,以增强复合petg产品表面的硬度及耐磨性,同时不覆盖其内层的颜色和图案,起到保护和美化表面的效果。

44.在步骤s6中,在petg复合基材表面制作透明uv漆层之前,先用风枪对petg复合基材表面进行清洁除尘,然后再进行超声波清洁,从而有效保证petg复合基材表面的洁净,保证透明uv漆层的质量。

45.实施例2

46.请参阅图1,本发明提供一种技术方案:一种复合petg材料注塑产品的电镀镭雕工艺,包括以下步骤:

47.s1、注塑:将petg母粒、聚碳酸酯、润滑剂、抗氧剂和抗uv剂混合后熔融挤出,注塑成型得到petg复合基材,petg复合基材包括以下重量百分比的组分:petg母粒78.8%;聚碳酸酯14%;润滑剂3%;抗氧剂3%;抗uv剂1.2%;

48.s2、uv处理:在petg复合基材上喷涂uv底漆,uv光照射固化后,在petg复合基材上形成uv底漆层,uv底漆层的厚度为10-20μm;

49.s3、第一次电镀:将petg复合基材送入真空电镀炉内进行电镀,在uv底漆层上形成第一真空电镀金属层;

50.s4、局部电镀前处理:在第一真空电镀金属层上喷涂透明保护层油漆,uv光照射固化后形成透明保护层,透明保护层的厚度为5-9μm,在petg复合基材中待镭雕区域以外的区域涂覆阻镀漆,形成阻镀性漆膜;

51.s5、局部电镀:将petg复合基材再次送入真空电镀炉内进行电镀,在petg复合基材的待镭雕区域形成第二真空电镀金属层,之后去除阻镀性漆膜;

52.s6、镭雕:利用镭雕治具夹持petg复合基材,对petg复合基材上待镭雕区域进行雕刻,得到复合petg产品。

53.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1