一种雕刻刀具换刀冷却装置的制作方法

1.本发明涉及机器雕刻技术领域,更具体地涉及一种雕刻刀具换刀冷却装置。

背景技术:

2.雕刻机是一种自动化、机械化的生产方式,简单来说就是一种复杂的钻头和铣床,利用cam软件中的图形、字体、三维轨迹进行计算机运算,当雕刻机使用时,雕刻机中的雕刻刀会因在模具表面高速运转而产生剧烈摩擦,进而引起温度的急剧上升,必须使用冷却设备来对雕刻刀进行降温。

3.现有的一种使用冷油雾对热刀具进行降温冷却的装置,主要由包括冷却油箱、热交换管、喷油组件以及回流组件所构成,其中喷油组件由包括增压泵、雾化喷头及高压油管所构成,其中回流组件由包括接液杯和回流管所构成,冷却油对刀具进行冷却时,冷却液通过热交换管与冷却油进行热交换,对冷却油进行降温冷却,后通过增压泵、高压管将冷却油箱内的冷却油经雾化喷头均匀喷射在雕刻刀具上,以实现对雕刻刀冷却降温的目的,其中部分为雾化的冷却油顺着雾化喷头滴落,滴落的冷却油部分进入接液杯的内部,由于密封冷却油箱内气压降低,会使回油管内形成负压状态,从而使得接液杯内的冷却油回流进入油箱内;一方面也造成了对环境的污染,此外仅通过接液杯对雾化喷头口的油滴液通过回流管进行回流处理,所实现冷却液的回收率是较低的,回收效果不佳;

4.另外,现有的将雕刻机的切削刀放入冷却装置的过程,为通过转运机构设定等量的工作时长后,将组装在转运机构中的切削到顺序送入冷却机构进降温,然而由于雕刻的复杂性,其不同时段内的雕刻强度不同,进而仅通过工作时长作为转运标准,难以对标其所能承受的最高温度阈值标准。

5.因此,亟需新的一种雕刻刀具换刀冷却装置。

技术实现要素:

6.为了克服现有技术的上述缺陷,本发明提供了一种雕刻刀具换刀冷却装置,以解决上述背景技术中存在的问题。

7.本发明提供如下技术方案:一种雕刻刀具换刀冷却装置,包括制冷机构,所述制冷机构的一侧安装有热交换机构,所述热交换机构远离制冷机构的一侧安装有制动机构,所述热交换机构内腔的底部安装有回流机构,所述热交换机构的顶部安装有换刀机构;

8.所述热交换机构包括热交换箱和冷凝顶盖,所述热交换箱顶部的一侧与冷凝顶盖进行固定连接且二者的连接处相互连通,所述热交换箱的顶部与冷凝顶盖所构建的连通内腔设置为与换刀机构整体结构相适配的圆形,所述冷凝顶盖内壁中远离换刀机构一侧的顶部固定安装有雷达探测器;

9.所述回流机构包括集液槽和回流管,所述集液槽的四周边缘与热交换箱的内壁进行固定连接,所述集液槽底面的中心固定套接有回流管;

10.所述换刀机构包括转动盘,所述转动盘靠近制动机构一侧的中心固定安装有锁紧

机构,所述转动盘的环形侧壁安装有信号发射器,所述转动盘远离锁紧机构的一侧呈圆周且等距排列有若干个切刀组件,所述转动盘的内部安装有数据处理器和控制中心,所述转动盘的中心处安装有位于锁紧机构内侧的温度传感器。

11.优选的,所述制冷机构包括冷却油箱,所述冷却油箱顶部的一侧螺纹套接有密封塞,所述冷却油箱内腔的中部横向贯穿有冷却管,且所述冷却管的两端贯穿冷却油箱的两侧壁后与制冷机构相连,所述冷却油箱内腔的底部固定安装有增压泵,所述增压泵的输出端固定套接有高压管,所述高压管的顶端贯穿制冷机构和热交换机构的侧壁固定套接有雾化喷头。

12.优选的,所述回流管的贯穿热交换箱的侧壁后延伸至冷却油箱的顶部并将之贯穿后伸入冷却油箱内腔。

13.优选的,所述切刀组件包括第一电动推杆和第二电动推杆,所述第一电动推杆顶部的活动端通过支撑杆与第二电动推杆进行固定连接,所述第二电动推杆的活动端固定连接有磁盘,所述磁盘内部能够与切削刀具的尾部进行磁性吸附,所述第一电动推杆顶部的活动端固定连接有信号接收器,所述信号接收器的内壁安装有红外传感器,所述转动盘靠近锁紧机构一侧的边缘开设有与支撑架相互啮合的啮齿。

14.优选的,所述红外传感器的内径大于切削刀具的外径,所述转动盘的中心开设有内径大于切削刀具的通孔。

15.优选的,所述温度传感器的输出端与数据处理器的输入端进行电信连接,所述数据处理器的输出端与控制中心的输入端进行电信连接,所述控制中心的输出端分别与锁紧机构、切刀组件、步进电机及雷达探测器的输入端进行电信连接,所述雷达探测器的输出端与温度传感器的输入端进行电信连接,所述数据处理器的输出端也与信号发射器的输入端进行电信连接,所述信号发射器的输出端与信号接收器的输入端进行电信连接,所述信号接收器的输出端与红外传感器的输入端进行电信连接,所述红外传感器的输出端与数据处理器的输入端进行电信连接。

16.优选的,所述换刀机构设置为依据温度进行切削刀具的自动切换,依次经历五个阶段,包括感温阶段、定位阶段、取刀阶段、调角阶段以及上刀阶段。

17.优选的,所述制动机构包括步进电机,所述步进电机的一侧固定安装有与热交换箱外壁进行连接的支撑架,所述步进电机顶部的输出轴固定套接有齿轮盘。

18.优选的,所述雷达探测器的设置位置正对换刀机构纵向的对称轴线上,使得每一次的上刀阶段皆产生在该处。

19.优选的,所述冷凝顶盖设置为圆弧形,所述集液槽设置为四棱台形且其横向截面的设置自上而下逐渐减小,且其底面设置为橡胶材质。

20.本发明的技术效果和优点:

21.1.本发明通过设有热交换机构和回流机构,有利于通过热交换机构将制冷机构和换刀机构有效地衔接,并提供了密封的热交换环境,并通过安装在热交换机构底部的回流机构的设置对热交换后的冷却液滴油进行收集和回流,并且热交换过程中的部分冷却油将由液态转变为气态,从而导致相对密封的热交换机构内气压升高,进而高压将推动收集在集液槽内部的冷却油通过集液槽加速回流入冷却油箱内,此外气态冷却油后在冷凝顶盖内壁顶部遇冷再次液化形成液滴进入集液槽内部,一方面提高了冷却有的回收率,另一方面

加快了冷却油的回流速度。

22.2.本发明通过设有换刀机构,有利于通过换刀机构进行切削刀具的自动切换,包括感温阶段、定位阶段、取刀阶段、调角阶段以及上刀阶段,其中在高温时,温度传感器将高温信号输送至数据处理器后传入控制中心,进而控制中心控制锁紧机构开放,同时数据处理器将这信息输送至信号发射器,后信号接收器接收,并短暂激活红外传感器且在红外传感器的感应下检测其内部是否装有切削刀具,后将检测信号输送至数据处理器,数据处理器处理后将执行信号输送至控制中心,控制中心控制相对应的一个切刀组件运转取件,取件完成之后,控制器激活步进电机带动转盘转动定量角度,随后激活雷达探测器一段时间,当步进电机转动一定角度之后停止,此时雷达探测器检测到新的一个切刀组件的遮挡物,将信号输送至处理器,再由数据处理器控制该处的切刀组件进行上刀。

附图说明

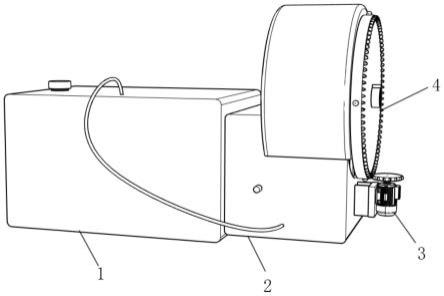

23.图1为本发明的整体结构示意图。

24.图2为本发明的整体结构剖面示意图。

25.图3为本发明的换刀机构结构示意图。

26.图4为本发明的换刀机构结构剖面示意图。

27.图5为本发明的切刀组件结构示意图。

28.图6为本发明的系统流程示意图。

29.附图标记为:1、制冷机构;101、冷却油箱;102、密封塞;103、冷却管;104、增压泵;105、高压管;106、雾化喷头;2、热交换机构;201、热交换箱;202、冷凝顶盖;203、雷达探测器;3、制动机构;301、步进电机;302、支撑架;303、齿轮盘;4、换刀机构;401、转动盘;402、锁紧机构;403、信号发射器;404、切刀组件;4041、第一电动推杆;4042、第二电动推杆;4043、支撑杆;4044、磁盘;4045、信号接收器;4046、红外传感器;4047、切削刀具;405、温度传感器;406、数据处理器;407、控制中心;5、回流机构;501、集液槽;502、回流管。

具体实施方式

30.下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,另外,在以下的实施方式中记载的各结构的形态只不过是例示,本发明所涉及的一种雕刻刀具换刀冷却装置并不限定于在以下的实施方式中记载的各结构,在本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方式都属于本发明保护的范围。

31.参照图1-2,本发明提供了一种雕刻刀具换刀冷却装置,包括制冷机构1,制冷机构1的一侧安装有热交换机构2,热交换机构2远离制冷机构1的一侧安装有制动机构3,热交换机构2内腔的底部安装有回流机构5,热交换机构2的顶部安装有换刀机构4。

32.本实施例中,需要具体说明的是制动机构3和换刀机构4为传动连接,制动机构3的设置目的在于给予换刀机构4提供转动调角的制动力,换刀机构4为雕刻机进行雕刻切削的核心组件且安装在雕刻机上进行使用,本实施仅针对雕刻机中换刀过程进行改进,即仅对换刀机构4部分进行详细阐述,对雕刻机的其余组件的组成机构以及连接方式做出具体限定。

33.参照图2,制冷机构1包括冷却油箱101,冷却油箱101顶部的一侧螺纹套接有密封

塞102,冷却油箱101内腔的中部横向贯穿有冷却管103,且冷却管103的两端贯穿冷却油箱101的两侧壁后与制冷机构1相连,冷却油箱101内腔的底部固定安装有增压泵104,增压泵104的输出端固定套接有高压管105,高压管105的顶端贯穿制冷机构1和热交换机构2的侧壁固定套接有雾化喷头106;

34.热交换机构2包括热交换箱201和冷凝顶盖202,热交换箱201顶部的一侧与冷凝顶盖202进行固定连接且二者的连接处相互连通,热交换箱201的顶部与冷凝顶盖202所构建的连通内腔设置为与换刀机构4整体结构相适配的圆形,冷凝顶盖202内壁中远离换刀机构4一侧的顶部固定安装有雷达探测器203;

35.回流机构5包括集液槽501和回流管502,集液槽501的四周边缘与热交换箱201的内壁进行固定连接,集液槽501底面的中心固定套接有回流管502,回流管502的贯穿热交换箱201的侧壁后延伸至冷却油箱101的顶部并将之贯穿后伸入冷却油箱101内腔;

36.制动机构3包括步进电机301,步进电机301的一侧固定安装有与热交换箱201外壁进行连接的支撑架302,步进电机301顶部的输出轴固定套接有齿轮盘303。

37.本实施例中,需要具体说明的是雷达探测器203的设置位置正对换刀机构4纵向的对称轴线上,使得每一次的上刀阶段皆产生在该处;

38.冷凝顶盖202设置为圆弧形,一方面有利于换刀机构4的整体构型相适配,另一方面便于对充斥在冷凝顶盖202顶部内腔的气态冷却油在冷凝顶盖202内壁顶部遇冷再次液化形成液滴后,沿着圆弧形内壁顺势下落;

39.集液槽501设置为四棱台形且其横向截面的设置自上而下逐渐减小,且其底面设置为橡胶材质,进而通过热交换机构2内气压升高,进而高压将推动收集在集液槽501内部的冷却油通过集液槽501加速回流入冷却油箱101内腔,利于热交换箱201和冷凝顶盖202内腔的气压变化,加速集液槽501内冷却油的回流速度。

40.参照图3-5,换刀机构4包括转动盘401,转动盘401靠近制动机构3一侧的中心固定安装有锁紧机构402,转动盘401的环形侧壁安装有信号发射器403,转动盘401远离锁紧机构402的一侧呈圆周且等距排列有若干个切刀组件404,转动盘401的内部安装有数据处理器406和控制中心407,转动盘401的中心处安装有位于锁紧机构402内侧的温度传感器405;

41.切刀组件404包括第一电动推杆4041和第二电动推杆4042,第一电动推杆4041顶部的活动端通过支撑杆4043与第二电动推杆4042进行固定连接,第二电动推杆4042的活动端固定连接有磁盘4044,磁盘4044内部能够与切削刀具4047的尾部进行磁性吸附,第一电动推杆4041顶部的活动端固定连接有信号接收器4045,信号接收器4045的内壁安装有红外传感器4046。

42.本实施例中,需要具体说明的是转动盘401靠近锁紧机构402一侧的边缘开设有与支撑架302相互啮合的啮齿,进而便于步进电机301制动后,步进电机301顶部的输出轴带动与之固定套接的齿轮盘303转动,进而齿轮盘303带动与之啮合的转动盘401转动;

43.红外传感器4046的内径大于切削刀具4047的外径,转动盘401的中心开设有内径大于切削刀具4047的通孔,进而实现切削刀具4047在红外传感器4046和转动盘401的中心通孔内进行来回收缩,以进行取刀和上刀的操作;

44.切刀组件404的内侧固定安装在转动盘401的底部边缘。

45.参照图6,温度传感器405的输出端与数据处理器406的输入端进行电信连接,数据

处理器406的输出端与控制中心407的输入端进行电信连接,控制中心407的输出端分别与锁紧机构402、切刀组件404、步进电机301及雷达探测器203的输入端进行电信连接,雷达探测器203的输出端与温度传感器405的输入端进行电信连接,数据处理器406的输出端也与信号发射器403的输入端进行电信连接,信号发射器403的输出端与信号接收器4045的输入端进行电信连接,信号接收器4045的输出端与红外传感器4046的输入端进行电信连接,红外传感器4046的输出端与数据处理器406的输入端进行电信连接。

46.本实施例中,需要具体说明的是换刀机构4设置为依据温度进行切削刀具4047的自动切换,依次经历五个阶段,包括感温阶段、定位阶段、取刀阶段、调角阶段以及上刀阶段。

47.本实施例中,需要具体介绍的产品型号为:雷达探测器203为tvg1-2h雷达预警探测器,第一电动推杆4041和第二电动推杆4042均为hl系列f型电动推杆,信号接收器4045为razer雷蛇无线信号接收,红外传感器4046为cl12系列电感式传感器,温度传感器405为直管封装ntc热敏电阻温度传感,数据处理器406为adi/亚德诺处理器,控制中心407为gkzj-3互视达工控主机。

48.本发明工作原理:

49.首先,冷却油对刀具进行冷却时,冷却液通过冷却管103与存储在冷却油箱101内腔的冷却油进行热交换,对冷却油进行降温冷却,通过增压泵104、高压管105的增压抽取下,将冷却油箱101内的冷却油经雾化喷头106均匀喷射于热交换机构2内腔;

50.进一步,通过安装在热交换机构2底部的回流机构5的设置对热交换后的冷却液滴油进行收集和回流,并且热交换过程中的部分冷却油将由液态转变为气态,从而导致相对密封的热交换机构2(在短时间)内气压升高,进而高压将推动收集在集液槽501内部的冷却油通过集液槽501加速回流入冷却油箱101内腔,此外充斥在冷凝顶盖202顶部内腔的气态冷却油后在冷凝顶盖202内壁顶部遇冷再次液化形成液滴后进入集液槽501内部;

51.进一步,通过换刀机构4进行切削刀具4047的自动切换,依次经历感温阶段、定位阶段、取刀阶段、调角阶段以及上刀阶段;

52.在感温阶段中,套接在伸入转动盘401中心的一个切削刀具4047表面的温度传感器405进行实时的温度监测,切削刀具4047在雕刻过程中温度的不断升高,直至达到温度传感器405所设定的温度阈值,进而将高温信号输送至数据处理器406,后通过数据处理器406将信号分析处理后输送至控制中心407,进而控制中心407执行操作指令并控制锁紧机构402开放;

53.在定位阶段,与上部同时数据处理器406将这一信息输送至信号发射器403,经过信号发射器403无线信号发射,后信号接收器4045进行无线接收信号,并短暂激活红外传感器4046且在红外传感器4046的感应下检测其内部是否装有切削刀具4047,后将检测信号输送至数据处理器406,数据处理器406对判定数据处理后将执行信号输送至控制中心407,控制中心407执行操作指令并控制相对应的内部不含有切削刀具4047的一个切刀组件404运转取件;

54.在取刀阶段中,切刀组件404顶部的活动端带动与通过支撑杆4043连接的第二电动推杆4042同步上移,目的在于提升第二电动推杆4042的纵向高度,使第二电动推杆4042从转动盘401的边缘靠近转动盘401中心的通孔,进而第二电动推杆4042的活动端带动与之

固定连接的磁盘4044从转动盘401中心通孔的外侧向内侧逐渐靠近,目的在于进一步将磁盘4044靠近插入在转动盘401中心通孔内的切削刀具4047,由于在感温阶段中,锁紧机构402以开放,即此时切削刀具4047不受锁紧机构402的夹持力作用,进而磁盘4044将插入在转动盘401中心通孔内的该切削刀具4047通过磁性吸附于内壁;

55.在调角阶段中,控制中心407激活步进电机301制动,并带动转盘转动定量角度,随后激活雷达探测器203一段时间,当步进电机301转动一定的设定角度之后停止,此时雷达探测器203检测到新的一个切刀组件404的遮挡物,将信号输送至数据处理器406,再由数据处理器406将信号输送至控制中心407,后控制中心407控制该处的载有切削刀具4047的一个新的切刀组件404进行上刀操作;

56.上刀阶段与取到阶段的执行过程相反。

57.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

58.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

59.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1