一种具有微型网点结构的前光板及其制作工艺的制作方法

1.本发明属于前光板制造领域,尤其涉及一种具有微型网点结构的前光板及其制作工艺。

背景技术:

2.现阶段前置光源行业中,前光板是前光模块的重要组成部分。前光板通常包括基板和基板表面的网点结构。前光板上,网点尺寸越大,画面越模糊;网点尺寸越小,画面越清晰。

3.前光板上网点加工技术有:火山口形状网点热压加工技术、圆形网点射出加工技术、异形网点热压加工技术等。现有的前光板网点结构大多通过热压加工工艺形成,单个网点的直径在20-40um之间,由于热压加工工艺钢板模具的限制,无法进行更小网点的加工,限制了前光板画面的清晰度。

技术实现要素:

4.本发明的目的在于:提供一种具有微型网点结构的前光板及其制作工艺,前光板上微型网点的直径低至5um,前光板显示清晰,c/r值明显提升。

5.为了实现上述目的,一方面,本发明提供了一种具有微型网点结构的前光板,包括透明基板,透明基板上设置有网点结构,网点结构包括阵列排布的若干个网点,网点的结构呈圆柱形。

6.作为上述技术方案的进一步描述:

7.网点的直径为5um至10um。

8.作为上述技术方案的进一步描述:

9.网点的高度为1um至3um。

10.另一方面,本发明提供了一种具有微型网点结构的前光板制作工艺,包括以下步骤:

11.s1、将感光胶均匀的涂抹在玻璃基板上;

12.s2、调整激光源发出的激光波长及焦点聚焦位置,在感光胶上进行镭射加工,加工出内凹的网点槽;

13.s3、激光加工完成后,对感光胶进行固化处理并与玻璃基板脱离,得到感光胶母模;

14.s4、感光胶母模通过电镀工艺在中间载板上转印出凸起的网点;

15.s5、将中间载板上的网点转印至透明基板,形成网点结构。

16.作为上述技术方案的进一步描述:

17.在步骤s1中,涂抹感光胶之前,将玻璃基板水平放置。

18.作为上述技术方案的进一步描述:

19.在步骤s2中,网点槽的结构呈圆柱形。

20.作为上述技术方案的进一步描述:

21.在步骤s4中,中间载板为镍板。

22.综上所述,由于采用了上述技术方案,本发明的有益效果是:

23.1、本发明中,先挑选对激光感光较为敏感的感光原料一一感光胶,将感光胶均匀的涂抹在水平的玻璃基板上,然后进行微型网点(直径10um以下的网点)的镭射激光加工。激光加工时,调整激光源发出的激光波长及焦点聚焦位置,在感光胶上加工出凹陷的网点槽,网点槽形状为圆柱形。激光加工完成后,对感光胶进行固化处理并与玻璃基板脱离,得到感光胶母模,感光胶母模通过电镀工艺在中间载板上转印出凸起的网点,中间载板上的网点转印至透明基板,形成网点结构。网点结构包括若干个直径为5um的微型网点。前光板上的圆柱形微型网点,有效提升显示效果,前光板显示清晰,且c/r值明显提升。

24.2、本发明中,激光加工出的网点尺寸均匀一致,圆柱形的网点结构稳定,提高前光板的显示效果。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

26.图1为一种具有微型网点结构的前光板的结构示意图。

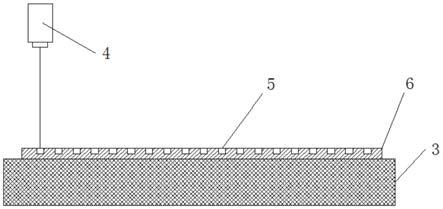

27.图2为一种具有微型网点结构的前光板制作工艺中激光镭射加工示意图。

28.图3为一种具有微型网点结构的前光板制作工艺中中间载板上转印网点的示意图。

29.图4为一种具有微型网点结构的前光板制作工艺中网点的结构示意图。

30.图例说明:

31.1、透明基板;2、网点;3、玻璃基板;4、激光源;5、网点槽;6、感光胶母模;7、中间载板。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.请参阅图1-4,本发明提供一种技术方案:一方面,本发明提供了一种具有微型网点结构的前光板,包括透明基板1,透明基板1上设置有网点结构,网点结构包括阵列排布的若干个网点2,网点2的结构呈圆柱形。

34.网点2的直径为5um至10um,网点2的高度为1um至3um,圆柱形网点2的直径最小为5um,网点2的高度范围1-3um。

35.另一方面,本发明提供了一种具有微型网点结构的前光板制作工艺,包括以下步骤:

36.s1、将感光胶均匀的涂抹在玻璃基板3上;

37.s2、调整激光源4发出的激光波长及焦点聚焦位置,在感光胶上进行镭射加工,加工出内凹的网点槽5;

38.s3、激光加工完成后,对感光胶进行固化处理并与玻璃基板3脱离,得到感光胶母模6;

39.s4、感光胶母模6通过电镀工艺在中间载板7上转印出凸起的网点2;

40.s5、将中间载板7的网点2转印至透明基板1,形成网点结构。

41.在步骤s1中,涂抹感光胶之前,将玻璃基板3水平放置,使得感光胶涂抹均匀,进而使得激光加工时感光胶表面在一个水平面上,以及后续感光胶母模6表面平整,保证网点2加工质量。

42.在步骤s2中,网点槽5的结构呈圆柱形,以形成圆柱形的网点2。

43.在步骤s4中,中间载板7为镍板,保证网点2加工质量。

44.工作原理:先挑选对激光感光较为敏感的感光原料——感光胶,将感光胶均匀的涂抹在水平的玻璃基板上,然后进行微型网点(直径10um以下的网点)的镭射激光加工。激光加工时,调整激光源发出的激光波长及焦点聚焦位置,在感光胶上加工出凹陷的网点槽,网点槽形状为圆柱形。激光加工完成后,对感光胶进行固化处理并与玻璃基板脱离,得到感光胶母模,感光胶母模通过电镀工艺在中间载板上转印出凸起的网点,中间载板上的网点转印至透明基板,形成网点结构。网点结构包括若干个直径为5um的微型网点。前光板上的圆柱形微型网点,有效提升显示效果,前光板显示清晰,且c/r值明显提升。激光加工出的网点尺寸均匀一致,圆柱形的网点结构稳定,提高前光板的显示效果。

45.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种具有微型网点结构的前光板,其特征在于,包括透明基板(1),所述透明基板(1)上设置有网点结构,所述网点结构包括阵列排布的若干个网点(2),所述网点(2)的结构呈圆柱形。2.根据权利要求1所述的一种具有微型网点结构的前光板,其特征在于,所述网点(2)的直径为5um至10um。3.根据权利要求1或2所述的一种具有微型网点结构的前光板,其特征在于,所述网点(2)的高度为1um至3um。4.根据权利要求1-3任一所述的一种具有微型网点结构的前光板制作工艺,其特征在于,包括以下步骤:s1、将感光胶均匀的涂抹在玻璃基板(3)上;s2、调整激光源(4)发出的激光波长及焦点聚焦位置,在感光胶上进行镭射加工,加工出内凹的网点槽(5);s3、激光加工完成后,对感光胶进行固化处理并与所述玻璃基板(3)脱离,得到感光胶母模(6);s4、感光胶母模(6)通过电镀工艺在中间载板(7)上转印出凸起的网点(2);s5、将所述中间载板(7)的所述网点(2)转印至透明基板(1),形成网点结构。5.根据权利要求4所述的一种具有微型网点结构的前光板制作工艺,其特征在于,在所述步骤s1中,涂抹感光胶之前,将所述玻璃基板(3)水平放置。6.根据权利要求4所述的一种具有微型网点结构的前光板制作工艺,其特征在于,在所述步骤s2中,所述网点槽(5)的结构呈圆柱形。7.根据权利要求4所述的一种具有微型网点结构的前光板制作工艺,其特征在于,在所述步骤s4中,所述中间载板(7)为镍板。

技术总结

本发明公开了一种具有微型网点结构的前光板制作工艺,包括以下步骤:S1、将感光胶均匀的涂抹在玻璃基板上;S2、调整激光源发出的激光波长及焦点聚焦位置,在感光胶上进行镭射加工,加工出内凹的网点槽;S3、激光加工完成后,对感光胶进行固化处理并与玻璃基板脱离,得到感光胶母模;S4、感光胶母模通过电镀工艺在中间载板上转印出凸起的网点;S5、将中间载板上的网点转印至透明基板,形成网点结构。本发明还公开了一种具有微型网点结构的前光板。本发明相较于现有技术,前光板上微型网点的直径低至5um,前光板显示清晰,C/R值明显提升。C/R值明显提升。C/R值明显提升。

技术研发人员:彭福明 孙环宇 柳庆宏 何海君 金宇吉

受保护的技术使用者:昆山锦林光电材料有限公司

技术研发日:2021.10.22

技术公布日:2022/2/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1