一种液晶模组的固定膜片结构的制作方法

1.本实用新型属于液晶模组技术领域,尤其涉及一种液晶模组的固定膜片结构。

背景技术:

2.液晶作为一种特殊的功能材料,具有极其广泛的应用价值,随着以液晶显示器件为主的各类液晶产品的出现和发展,液晶已经深入到各行各业以及社会生活的各个角落,其中液晶模组行业也在蓬勃壮大,在整个液晶显示器件中模组一直是其成本的重要组成部分。

3.现有的技术中,目前电视机、商用显示、会议机等产品液晶模组大多都采用中框压膜片方式来固定膜片,会使液晶模组的厚度变厚,并且固定的结构复杂,加大制造生产的难度。

技术实现要素:

4.本实用新型提供一种液晶模组的固定膜片结构,旨在解决现有的技术中,目前电视机、商用显示、会议机等产品液晶模组大多都采用中框压膜片方式来固定膜片,会使液晶模组的厚度变厚的问题。

5.本实用新型是这样实现的,一种液晶模组的固定膜片结构,包括中框,所述中框的正面粘贴有液晶面板,所述中框的内壁面设置有向内突起的凸条,所述中框的内腔且位于所述凸条形成的空腔的内部设置有导光板,所述导光板的正面设置有光学膜片,所述液晶面板的背面与所述光学膜片的正面相抵触。

6.优选的,所述中框的内部位于所述凸条的背面粘贴有背板,所述背板位于所述液晶面板的背面,所述背板的正面放置有反射片,所述反射片的正面与所述导光板的背面接触。

7.优选的,所述中框的内壁面与所述凸条的正面形成与所述液晶面板相适配的面板卡嵌槽,所述液晶面板的背面与所述面板卡嵌槽内壁的正面相粘连。

8.优选的,所述背板正面的一侧与所述中框内壁的背面之间黏贴有下黏贴胶。

9.优选的,所述液晶面板背面的一侧与所述面板卡嵌槽内壁的背面之间黏贴有上黏贴胶。

10.优选的,所述中框为铝型材材质组成。

11.优选的,所述中框的内壁面与所述凸条的背面形成与所述背板相适配的背板卡嵌槽,所述背板的正面与所述背板卡嵌槽内壁的背面相粘连。

12.与现有技术相比,本实用新型的有益效果是:本实用新型的一种液晶模组的固定膜片结构,通过将传统液晶模组的左边右边和上边中框压膜片的方式取消,改为液晶面板压膜片方式,减少液晶模组厚度,从而降低液晶模组的生产成本,并且结构简单便于进行制造加工,进而提高对液晶模组的生产效率、并实现液晶模组的多种外观效果,提高整体美观性,较好的满足人员的使用需求。

附图说明

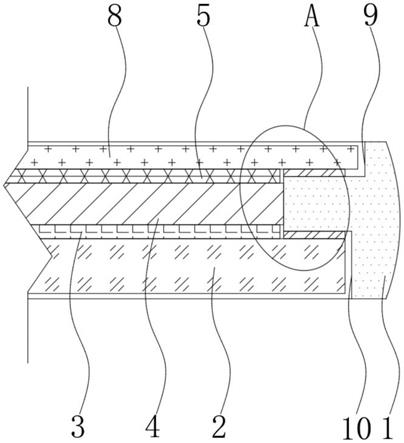

13.图1为本实用新型的正面剖视结构示意图;

14.图2为本实用新型图1中a处局部放大图。

15.图中:1、中框,2、背板,3、反射片,4、导光板,5、光学膜片,6、下黏贴胶,7、上黏贴胶,8、液晶面板,9、面板卡嵌槽,10、背板卡嵌槽。

具体实施方式

16.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

17.请参阅图1-2,本实用新型提供一种技术方案:包括中框1,中框1的正面粘贴有液晶面板8,中框1的内壁面设置有向内突起的凸条,中框1的内腔且位于凸条形成的空腔的内部设置有导光板4,导光板4的正面设置有光学膜片5,液晶面板8的背面与光学膜片5的正面相抵触。

18.通过中框1位于一侧没有压到光学膜片5,而是通过减少背板2和液晶面板8之间的间隙,让光学膜片5、导光板4、和反射片3在有限的空间活动,对光学膜片5进行固定。

19.将传统液晶模组的左边右边和上边中框1压膜片的方式取消,改为液晶面板8压膜片方式,从而减少液晶模组厚度,从而降低液晶模组的生产成本。

20.结构简单便于进行制造加工,进而提高对液晶模组的生产效率、并实现液晶模组的多种外观效果,提高整体美观性,较好的满足人员的使用需求。

21.进一步的,中框1的内部位于凸条的背面粘贴有背板2,背板2位于液晶面板8的背面,背板2的正面放置有反射片3,反射片3的正面与导光板4的背面接触。

22.在本实施方式中,背板卡嵌槽10起到安装时定位作用,便于人工对液晶模组进行生产时,将背板2粘合在中框1的表面上。

23.进一步的,中框1的内壁面与凸条的正面形成与液晶面板8相适配的面板卡嵌槽9,液晶面板8的背面与面板卡嵌槽9内壁的正面相粘连。

24.在本实施方式中,面板卡嵌槽9起到安装时定位作用,便于人工对液晶模组进行生产时,将液晶面板8粘合在中框1的表面上。

25.进一步的,背板2正面的一侧与中框1内壁的背面之间黏贴有下黏贴胶6。

26.在本实施方式中,下黏贴胶6便于人工将背板2粘贴在中框1的表面上。

27.进一步的,液晶面板8背面的一侧与面板卡嵌槽9内壁的背面之间黏贴有上黏贴胶7。

28.在本实施方式中,上黏贴胶7便于人工将背板2粘贴在中框1的表面上。

29.进一步的,中框1为铝型材材质组成。

30.进一步的,中框1的内壁面与凸条的背面形成与背板2相适配的背板卡嵌槽10,背板2的正面与背板卡嵌槽10内壁的背面相粘连。

31.本实用新型的工作原理及使用流程:本实用新型安装时,第一步通下黏贴胶6将背板2贴在中框1内腔背面形成腔体,第二步放反射片3,第三步放导光板4,第四步放光学膜片5,第五步把液晶面板8通过上黏贴胶7贴到中框1上,形成液晶模组,通过中框1位于一侧没

有压到光学膜片5,而是通过减少背板2和液晶面板8之间的间隙,让光学膜片5、导光板4、和反射片3在有限的空间活动,对光学膜片5进行固定,减少液晶模组厚度和边框,从而降低液晶模组的生产成本。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种液晶模组的固定膜片结构,其特征在于:包括中框(1),所述中框(1)的正面粘贴有液晶面板(8),所述中框(1)的内壁面设置有向内突起的凸条,所述中框(1)的内腔且位于所述凸条形成的空腔的内部设置有导光板(4),所述导光板(4)的正面设置有光学膜片(5),所述液晶面板(8)的背面与所述光学膜片(5)的正面相抵触。2.如权利要求1所述的一种液晶模组的固定膜片结构,其特征在于:所述中框(1)的内部位于所述凸条的背面粘贴有背板(2),所述背板(2)位于所述液晶面板(8)的背面,所述背板(2)的正面放置有反射片(3),所述反射片(3)的正面与所述导光板(4)的背面接触。3.如权利要求1所述的一种液晶模组的固定膜片结构,其特征在于:所述中框(1)的内壁面与所述凸条的正面形成与所述液晶面板(8)相适配的面板卡嵌槽(9),所述液晶面板(8)的背面与所述面板卡嵌槽(9)内壁的正面相粘连。4.如权利要求2所述的一种液晶模组的固定膜片结构,其特征在于:所述背板(2)正面的一侧与所述中框(1)内壁的背面之间黏贴有下黏贴胶(6)。5.如权利要求3所述的一种液晶模组的固定膜片结构,其特征在于:所述液晶面板(8)背面的一侧与所述面板卡嵌槽(9)内壁的背面之间黏贴有上黏贴胶(7)。6.如权利要求1所述的一种液晶模组的固定膜片结构,其特征在于:所述中框(1)为铝型材材质组成。7.如权利要求2所述的一种液晶模组的固定膜片结构,其特征在于:所述中框(1)的内壁面与所述凸条的背面形成与所述背板(2)相适配的背板卡嵌槽(10),所述背板(2)的正面与所述背板卡嵌槽(10)内壁的背面相粘连。

技术总结

本实用新型适用于液晶模组技术领域,提供了一种液晶模组的固定膜片结构,包括中框,所述中框的正面粘贴有液晶面板,所述中框的内壁面设置有向内突起的凸条,所述中框的内腔且位于所述凸条形成的空腔的内部设置有导光板,所述导光板的正面设置有光学膜片,所述液晶面板的背面与所述光学膜片的正面相抵触。该液晶模组的固定膜片结构,通过将传统液晶模组的左边右边和上边中框压膜片的方式取消,改为液晶面板压膜片方式,降低液晶模组厚度,从而降低液晶模组的生产成本,并且结构简单便于进行制造加工,进而提高对液晶模组的生产效率并实现液晶模组的多种外观效果,提高整体美观性,较好的满足人员的使用需求。的满足人员的使用需求。的满足人员的使用需求。

技术研发人员:苏明明 邹楠楠 黄勇 胡璐其 洪徐贤 李福印

受保护的技术使用者:安徽贝可科技有限公司

技术研发日:2021.11.29

技术公布日:2022/5/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1