一种具有梯形衬底的PPLN脊形波导器件及其制作方法与流程

一种具有梯形衬底的ppln脊形波导器件及其制作方法

技术领域

1.本发明具体涉及一种具有梯形衬底的ppln脊形波导器件及其制作方法,属于半导体材料技术领域。

背景技术:

2.铌酸锂(linbo3,以下简称ln)是一种集压电、铁电、热释电、非线性、光电、光弹、光折变等功能于一体的多功能材料。ln因其卓越的物理特性,得到了越来越多的关注,在航空、航天,民用光电产品等领域得到广泛应用。

3.铌酸锂晶体具有卓越的电光和非线性光学性质,是最有前景的集成光子学基质材料。近年来,铌酸锂薄膜技术在集成光子学的研究中受到了极大的关注。常见的铌酸锂薄膜的制备方法是智能切片法,其主要的工艺步骤有离子注入、晶体键合以及热剥离等;这种方法需要在铌酸锂晶体中注入高剂量的he

+

离子,在一定程度上破坏了铌酸锂的晶格。为避免铌酸锂晶格的破坏,现有技术中常用的电光晶体薄膜的制备方法是将铌酸锂晶体胶粘在其他材质上面,例如硅或者二氧化硅或者铌酸锂等,然后通过抛光的方法将铌酸锂晶体抛薄形成一层薄膜,以控制其表面平整性。但是,不恰当的抛光研磨操作会使硅波导局部受损,厚度均匀性不好,表面平整度较差,影响光信号的传播性能,这些同时会导致光在铌酸锂和波导层中的耦合不可控,从而导致器件的一致性较差。

技术实现要素:

4.为克服现有技术中存在的问题,本发明的目的在于提供一种梯形衬底ppln脊形波导器件的制作,通过在铌酸锂晶片上增加深度标记物,简化铌酸锂薄膜的制备过程,达到紧密抛薄的效果。

5.本发明的技术方案如下:

6.本发明提供一种具有梯形衬底的ppln脊形波导器件的制作方法,包括如下步骤:

7.(1)取一片经高压极化过的铌酸锂,即周期极化的铌酸锂晶体,在其表面两侧边缘分别划刻一系列深度递增的划痕,形成一个梯形衬底;

8.(2)在各划痕里填满带颜色的胶水或者粉末;

9.(3)另取一片与步骤(1)中铌酸锂晶体同尺寸的盖板;

10.(4)将周期极化铌酸锂晶体带有划痕的面和盖板之间使用低折射率的胶水,在25~60℃进行胶合;

11.(5)在未胶合盖板的周期极化铌酸锂晶体的另一面进行粗抛光,边抛边修正,当抛到出现有颜色的粉末时停止粗抛光,再改用精细抛光和抛亮,即可完成梯形铌酸锂薄膜的抛光;

12.(6)最后使用划片机在进行抛光的周期极化铌酸锂晶体的表面切割出需要尺寸的脊形波导,进而形成具有梯形衬底的ppln脊形波导器件。

13.进一步的,所述周期极化的铌酸锂晶体厚度为0.5-1mm。

14.进一步的,所述步骤(1)中划痕深度为13-17μm,其中,最浅处划痕的深度比所述薄膜厚度比所需薄膜厚度深0.1-0.3μm的划痕。

15.进一步的,所述盖板为硅材料或为未极化的铌酸锂晶体。

16.进一步的,所述盖板的厚度为1-2mm。

17.进一步的,所述的划痕里填满带颜色的胶水或者粉末为至少3种不同的颜色。

18.进一步的,所述低折射率胶水的折射率低于铌酸锂的折射率低,折射率为1.4-2。

19.本发明还提供一种根据上述方法制得的具有梯形衬底的ppln脊形波导器件。

20.相较于现有技术,本发明的有益效果在于:

21.1、本发明通过在周期极化的铌酸锂晶体上划刻一系列深度递增的划痕,并添加深度标记物,盖上盖板后形成支撑,在背向划痕的铌酸锂晶体的另一面进行抛光直至出现深度标记物,进达到精密抛薄的效果,从而简化了铌酸锂薄膜的制备过程,具有很强的实用价值;同时,在铌酸锂晶体上划刻不同深度划痕,可用于制作不同深度的梯形衬底;

22.2、本发明通过在晶体两侧添加深度递增的划痕,并在里面添加标记物,从而制作出梯形衬底ppln脊形波导器件,该器件在25-80℃范围内,可调带宽达到60nm,比ppln啁啾结构的调节带宽还有宽很多,具有很大的应用价值。

附图说明

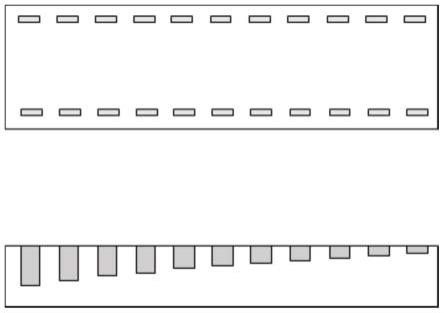

23.图1为本发明中铌酸锂晶体上一系列深度递增的划痕的示意图;

24.图2为本发明中制得的具有梯形衬底的ppln脊形波导器件的示意图;

25.图中附图标记表示为:

26.1、梯形衬底;2、胶水层;3、盖板。

具体实施方式

27.下面结合附图和较佳实施例对本发明做进一步的说明,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。

28.下述实施例中的实验方法,如无特殊说明,均为常规方法;

29.一种具有梯形衬底的ppln脊形波导器件的制作,包括如下步骤:

30.(1)取一片经高压极化过的铌酸锂,即周期极化的铌酸锂晶体,厚度为0.5-1mm,在其表面两侧边缘分别划刻一系列深度递增的划痕,划痕深度为13-17μm,最浅处划痕的深度比所述薄膜厚度比所需薄膜厚度深0.1-0.3μm的划痕,形成一个梯形衬底1,如图1所示;

31.(2)在各划痕里填满带颜色的胶水或者粉末,划痕里填充的胶水或粉末至少3种颜色;

32.(3)另取一片与步骤(1)中铌酸锂晶体同尺寸的盖板3,盖板3的厚度为1-2mm,盖板3对铌酸锂晶体形成的梯形衬底1起到支撑和保护作用;盖板3为硅材料或为未极化的铌酸锂晶体,其中,硅材料可以跟半导体工艺结合,便于硅基集成;而铌酸锂晶体作为盖板,跟波导材料的热膨胀系数一致;

33.(4)将周期极化的铌酸锂晶体带有划痕的面和盖板3之间使用低折射率的胶水,在25~60℃进行胶合形成胶合层2,低折射率胶水的折射率低于铌酸锂的折射率低,折射率为1.4-2,折射率低能够将光限制在波导中;

34.(5)在未胶合盖板3的周期极化铌酸锂晶体的另一面进行粗抛光,边抛边修正,当抛到出现有颜色的粉末时停止粗抛光,再改用精细抛光和抛亮,即可完成梯形铌酸锂薄膜的抛光;

35.(6)最后使用划片机在进行抛光的周期极化铌酸锂晶体的表面切割出需要尺寸的脊形波导,进而形成具有梯形衬底1的ppln脊形波导器件,如图2所示。

36.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

技术特征:

1.一种具有梯形衬底的ppln脊形波导器件的制作方法,其特征在于,包括如下步骤:(1)取一片经高压极化过的铌酸锂,即周期极化的铌酸锂晶体,在其表面两侧边缘分别划刻一系列深度递增的划痕,形成一个梯形衬底(1);(2)在各划痕里填满带颜色的胶水或者粉末;(3)另取一片与步骤(1)中铌酸锂晶体同尺寸的盖板(3);(4)将周期极化铌酸锂晶体带有划痕的面和盖板(3)之间使用低折射率的胶水,在25-60℃进行胶合形成胶合层(2);(5)在未胶合盖板(3)的周期极化铌酸锂晶体的另一面进行粗抛光,边抛边修正,当抛到出现有颜色的粉末时停止粗抛光,再改用精细抛光和抛亮,即可完成梯形铌酸锂薄膜的抛光;(6)最后使用划片机在进行抛光的周期极化铌酸锂晶体的表面切割出需要尺寸的脊形波导,进而形成具有梯形衬底(1)的ppln脊形波导器件。2.如权利要求1所述的一种具有梯形衬底的ppln脊形波导器件的制作方法,其特征在于,所述周期极化的铌酸锂晶体厚度为0.5-1mm。3.如权利要求1所述的一种具有梯形衬底的ppln脊形波导器件的制作方法,其特征在于,所述步骤(1)中划痕深度为13-17μm,其中,最浅处划痕的深度比所述薄膜厚度比所需薄膜厚度深0.1-0.3μm的划痕。4.如权利要求1所述的一种具有梯形衬底的ppln脊形波导器件的制作方法,其特征在于,所述盖板(3)为硅材料或为未极化的铌酸锂晶体。5.如权利要去4所述的一种具有梯形衬底的ppln脊形波导器件的制作方法,其特征在于,所述盖板(3)的厚度为1-2mm。6.如权利要求1所述的一种具有梯形衬底的ppln脊形波导器件的制作方法,其特征在于,所述划痕里填满带颜色的胶水或者粉末为至少3种不同的颜色。7.如权利要求1所述的一种具有梯形衬底的ppln脊形波导器件的制作方法,其特征在于,所述低折射率胶水的折射率低于铌酸锂的折射率低,折射率为1.4-2。8.一种根据权利要求1至7任一所述的制作方法制得的具有梯形衬底的ppln脊形波导器件。

技术总结

本发明涉及半导体材料制备技术领域,具体公开一种具有梯形衬底的PPLN脊形波导器件的制作方法,通过在铌酸锂晶体的一面设置能够进行标记的划痕,通过控制划痕深度来控制抛光程度,达到精密抛薄的效果,从而简化了铌酸锂薄膜的制备过程,具有很强的实用价值。具有很强的实用价值。具有很强的实用价值。

技术研发人员:冯新凯 梁万国

受保护的技术使用者:闽都创新实验室

技术研发日:2022.07.24

技术公布日:2022/9/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1