一种基于软光刻的疏水变色透明基底制造方法

本发明属于微纳米制造,具体涉及金属氧化物纳米颗粒材料的软压印光刻方法。

背景技术:

1、具有高透光性的超疏水表面具有巨大的潜在应用价值,其可广泛应用于建筑和汽车玻璃、文物保护、光学镜片及光伏器件等领域,前景广阔。超疏水表面具有自清洁、防污、防水雾等优异的性能,但单一的超疏水表面已经不能满足日常的生产生活需求,既具备超疏水特性同时又不因疏水涂层结构破坏其透光性的疏水表面已成为人们关注的焦点。疏水表面的润湿行为由表面自由能(化学组成)和表面粗糙度(微纳米结构形貌)决定。表面的微纳米结构形貌是实现超疏水特性的必要条件,但其必然对表面的光透过性产生影响,特别是微米级的结构对可见光的散射特性尤为明显,将造成光透过率的显著降低。而对于由远小于可见光波长的纳米颗粒组成的表面微米结构而言,其具有较高的透光性,如zno、tio2等具有半导体特性的金属氧化物纳米材料。且这些纳米材料具有较大的比表面积和一定的光电特性,能使涂层表面的有机污染物显著降解,从而在户外中保持长期的超疏水特性,达到自清洁目的。因此,通过微纳米制造技术,将这些纳米颗粒组装制造具有微纳米结构形貌的超疏水表面将具有良好的透光性。

2、软光刻技术是近年发展起来的一种微纳米结构制造方法,该方法利用柔性聚合物材料(如pdms等)从母模版复型获得软模具,压印制备各种微纳米结构。传统的软光刻技术需与紫外光固化技术相结合,利用可紫外光聚合的聚合物在软模板压印条件下的固化成型,制备超疏水表面微纳米结构。因此,如何改进传统的加工制造工艺实现表面材料微纳米结构的直接构建和调控,从而获得透光率高且能根据需要实现光致变色的超疏水表面是一个需要解决的问题。

技术实现思路

1、本发明提供了一种基于软光刻的疏水变色透明基底制造方法,利用纳米材料的优势,通过软光刻工艺,得到一种具有良好的透光性、疏水性且能根据需要进行变色的透明表面。

2、为达到上述目的,本发明所述一种基于软光刻的疏水变色透明基底制造方法,包括以下步骤:

3、s1、制备具有多级结构的软光刻模板,所述多级结构包括周期性微结构阵列,所述周期性微结构表面具有亚微米级结构;

4、s2、在基底上制备具有半导体特性的金属氧化物纳米颗粒薄膜;

5、s3、利用软光刻模板对具有半导体特性的金属氧化物纳米颗粒薄膜进行软光刻成型,得到带有金属氧化物微-纳多级复合结构的纳米颗粒薄膜;

6、s4、将纳米颗粒薄膜进行固化及脱模,得到具有微-纳复合结构表面的基片;

7、s5、对基片上的纳米颗粒薄膜进行色彩及光致变色特性处理得到有色透明基片,将有色透明基片进行氟化超疏水处理,得到疏水变色透明基底。

8、进一步的,s1的过程为:在基片表面制备周期性图形化结构母版,通过柔性聚合物材料复型工艺,得到柔性聚合物材料印章模具,然后采用等离子体轰击柔性聚合物材料印章模具表面,进行亚微米级粗糙化处理,获得具有微-纳多级结构的软光刻模板。

9、进一步的,柔性聚合物材料印章模具具有周期性微结构阵列,所述周期性微结构阵列的间距记为s,孔直径记为d,d/s为1:16~1:5。

10、进一步的,s2的过程为:将纳米颗粒、乙醇及低温粘合剂配制成纳米颗粒浆料,将纳米颗粒浆料沉积在基底上,得到厚度均匀的纳米颗粒薄膜。

11、进一步的,金属氧化物纳米颗粒、乙醇及低温粘合剂的质量比为(1-10):(80-100):1。

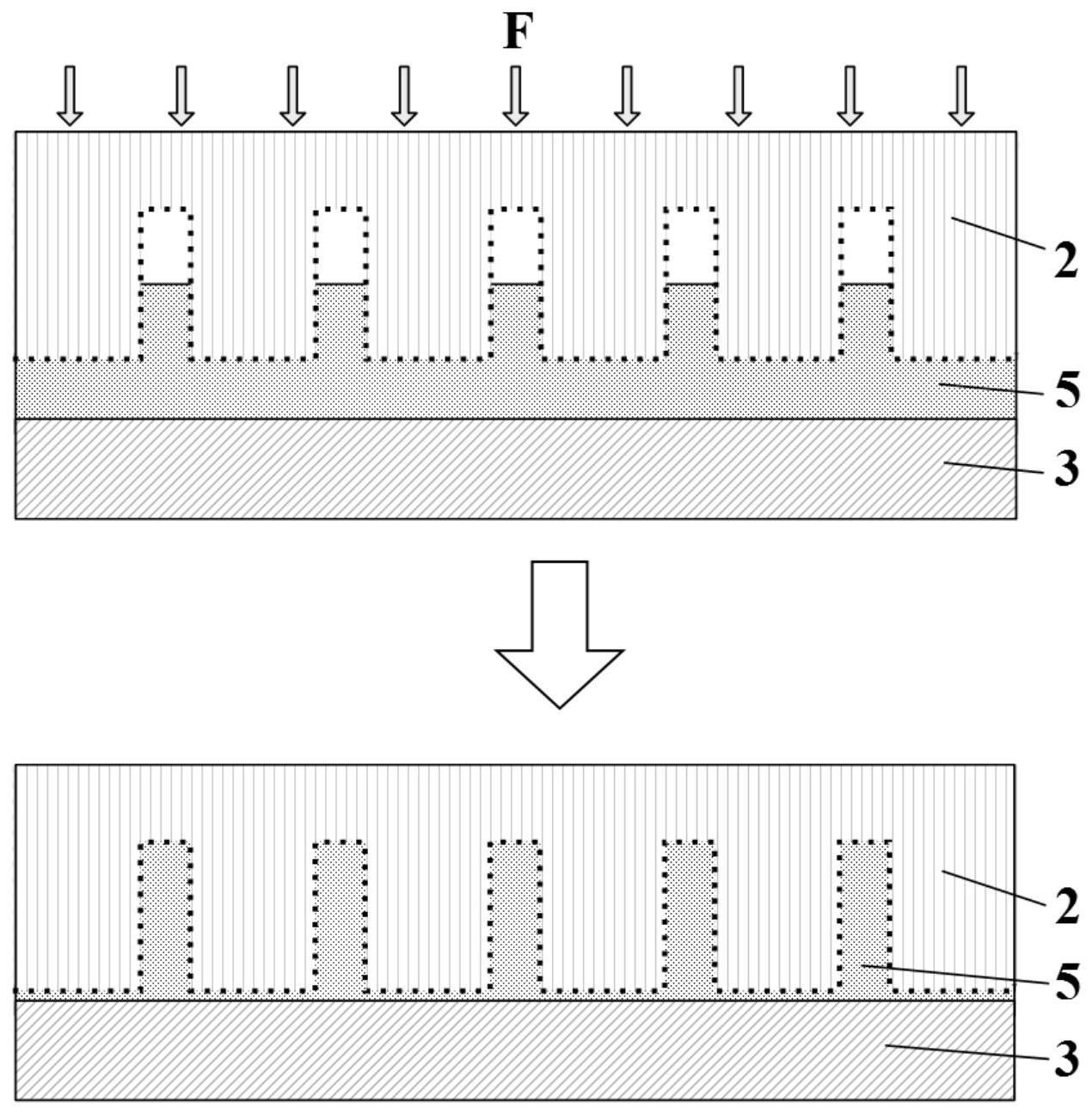

12、进一步的,s3的过程为:将软光刻模板吸附在沉积有纳米颗粒薄膜的基底上,使纳米颗粒薄膜填充进软光刻模板的型腔,得到带有金属氧化物微-纳多级复合结构的纳米颗粒薄膜。

13、进一步的,s4的过程为:将带有金属氧化物微-纳多级复合结构的纳米颗粒薄膜的基底放置加热至溶剂充分蒸发,从而固化成型,去除软光刻模板,获得具有微-纳复合结构表面的基片。

14、进一步的,s5中,色彩及光致变色特性处理的过程为:将微-纳复合结构透明基片浸泡在所需色彩的染料溶液中染色,获得有色透明基片,利用纳米颗粒材料的大比表面积及光电特性,吸附染料分子,实现透明基底的光致变色特性。

15、进一步的,s5中,将微-纳复合结构透明基片在染料溶液中浸泡3小时以上。

16、进一步的,s5中,氟化超疏水处理的过程为:将有色透明基片浸泡在氟硅烷溶液中半小时以上,使含氟分子吸附在纳米颗粒上,取出有色透明基片进行烘烤,得到疏水变色透明基底。

17、与现有技术相比,本发明至少具有以下有益的技术效果:

18、本发明利用软光刻技术,将具有半导体材料特性的金属氧化物纳米颗粒制作成具有微-纳多级结构的薄膜,既保证了透明基底的良好透光性,又实现了其超疏水特性,薄膜的超疏水特性主要由其独特的微-纳多级复合结构决定,纳米颗粒保证了整个表面具有纳米级粗糙度,等离子体对pdms印章的刻蚀处理实现了其亚微米级结构的复型,保证了其亚微米级粗糙度,而周期性的微米级阵列结构保证了其微米级的粗糙度,降低了间隙增大对超疏水特性的不良影响,这些特征的组合保证了表面的超疏水特性;微-纳多级复合结构由纳米颗粒组成的阵列结构组成,纳米颗粒的直径大小远小于可见光的波长,对光的散射性较弱,其构成的微柱阵列结构,阵列有较大的间隙,从而保证了薄膜较好的光透过性;而对于其变色特性,由于纳米颗粒具有大比表面积和光电特性,可使纳米颗粒表面吸附不同色彩和功能的染色剂,实现具有不同色泽和光响应特性的透明疏水表面,同时实现光照下有机污物的有效降解,从而在户外中保持长期的超疏水特性,达到自清洁目的。

19、本发明克服了传统超疏水表面较低透光性的限制,采用具有半导体光电特性的金属氧化物纳米材料,利用此类纳米材料本身具备的大比表面积、透光性和光电特性等,通过pdms软光刻方法对其进行大面积多尺度图形化制造,可实现半导体金属氧化物纳米材料微-纳多级复合结构的一次成型,该方法不但具有压印技术的特点,如大面积、高效率、制造低成本、工艺路线简单可靠等特点,同时能利用纳米颗粒材料大的比表面积吸附不同染料和其光电特性实现透明基底的防污、自清洁和光致变色等特性。获得的具有透明、超疏水、变色特性的微-纳复合结构表面,可以广泛应用于建筑和汽车玻璃、光学仪器和眼镜镜片及光电器件等领域。

技术特征:

1.一种基于软光刻的疏水变色透明基底制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于软光刻的疏水变色透明基底制造方法,其特征在于,所述s1的过程为:在基片表面制备周期性图形化结构母版,通过柔性聚合物材料复型工艺,得到柔性聚合物材料印章模具,然后采用等离子体轰击柔性聚合物材料印章模具表面,进行亚微米级粗糙化处理,获得具有微-纳多级结构的软光刻模板(2)。

3.根据权利要求2所述的一种基于软光刻的疏水变色透明基底制造方法,其特征在于,所述柔性聚合物材料印章模具具有周期性微结构阵列,所述周期性微结构阵列的间距记为s,孔直径记为d,d/s为1:16~1:5。

4.根据权利要求1所述的一种基于软光刻的疏水变色透明基底制造方法,其特征在于,所述s2的过程为:将纳米颗粒、乙醇及低温粘合剂配制成纳米颗粒浆料,将纳米颗粒浆料沉积在基底(3)上,得到厚度均匀的纳米颗粒薄膜。

5.根据权利要求4所述的一种基于软光刻的疏水变色透明基底制造方法,其特征在于,金属氧化物纳米颗粒、乙醇及低温粘合剂的质量比为(1-10):(80-100):1。

6.根据权利要求1所述的一种基于软光刻的疏水变色透明基底制造方法,其特征在于,所述s3的过程为:将软光刻模板(2)吸附在沉积有纳米颗粒薄膜的基底上,使纳米颗粒薄膜填充进软光刻模板(2)的型腔,得到带有金属氧化物微-纳多级复合结构的纳米颗粒薄膜。

7.根据权利要求1所述的一种基于软光刻的疏水变色透明基底制造方法,其特征在于,所述s4的过程为:将带有金属氧化物微-纳多级复合结构的纳米颗粒薄膜的基底(3)放置加热至溶剂充分蒸发,从而固化成型,去除软光刻模板(2),获得具有微-纳复合结构表面的基片。

8.根据权利要求1所述的一种基于软光刻的疏水变色透明基底制造方法,其特征在于,所述s5中,色彩及光致变色特性处理的过程为:将微-纳复合结构透明基片,浸泡在所需色彩的染料溶液中染色,获得有色透明基片,利用纳米颗粒材料的大比表面积及光电特性,吸附染料分子,实现透明基底的光致变色特性。

9.根据权利要求1所述的一种基于软光刻的疏水变色透明基底制造方法,其特征在于,所述s5中,将微-纳复合结构透明基片在染料溶液中浸泡3小时以上。

10.根据权利要求1所述的一种基于软光刻的疏水变色透明基底制造方法,其特征在于,所述s5中,氟化超疏水处理的过程为:将有色透明基片浸泡在氟硅烷溶液中半小时以上,使含氟分子吸附在纳米颗粒上,取出有色透明基片进行烘烤,得到疏水变色透明基底。

技术总结

本发明公开了一种基于软光刻的疏水变色透明基底制造方法,该发明属于微纳制造领域。该发明的特点在于选用了具有半导体光电特性的金属氧化物纳米材料,利用此类纳米材料本身具备的大比表面积,透光性和光电特性等,通过PDMS软光刻技术对其进行大面积多尺度图形化制造,实现同时具有良好透光性、疏水性的可变色透明基底。该方法不但具有压印技术的特点,如大面积、高效率、低成本、简单可靠等特点,同时能利用纳米颗粒材料大的比表面积吸附不同染料和其光电特性实现透明基底的防污、自清洁和光致变色等特性,可以广泛地应用在建筑玻璃、汽车玻璃、光学镜片、光电器件面板等领域。

技术研发人员:姜维,王兰兰,雷彪,李国俊,陈邦道,蒋维涛,牛东,尹磊,史永胜,刘红忠

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!