一种车载miniLED背光模组生产工艺的制作方法

本发明属于显示,具体涉及一种车载miniled背光模组生产工艺。

背景技术:

1、miniled显示器中,通常是将多个miniled灯阵列分布于介质基材表面作为背光源。随着 mini led 显示技术的迅速发展,mini led 显示产品已开始应用于超大屏高清显示,如监控指挥、高清演播、高端影院、医疗诊断、广告显示、会议会展、办公显示、虚拟现实、汽车等商用领域。

2、公开号为cn110831342a的专利,公开了一种miniled背光模组制备方法,miniled背光模组包括介质基材,介质基材的安装面具有多个阵列分布的miniled灯安装区域,该方法至少包括以下步骤:在介质基材的安装面印刷第一走线和第二走线,其中,每个miniled灯安装区域均形成有第一走线和第二走线;将多个miniled灯一一对应地安装于miniled灯安装区域 ,其中 ,在每个miniled灯中,一个电极与第一走线电连接,另一个电极与第二走线电连接。通过直接在需要形成走线的地方印刷形成第一走线和第二走线,简化了制备工艺,同时,只在需要形成走线的地方进行印刷,节约了形成走线的物料。

3、但是,上述专利在实际使用过程中存在以下不足,由于在介质基材的安装面具有多个阵列分布的miniled灯,灯组长时间工作,发热量很大,热量未能及时散出,很容易烧毁,降低了miniled灯的使用寿命。

技术实现思路

1、因此,本发明要解决现有技术中在介质基材的安装面具有多个阵列分布的miniled灯,灯组长时间工作,发热量很大,热量未能及时散出,很容易烧毁,降低了miniled灯的使用寿命的问题。

2、为此,采用的技术方案是,本发明的一种车载miniled背光模组生产工艺,包括如下步骤:

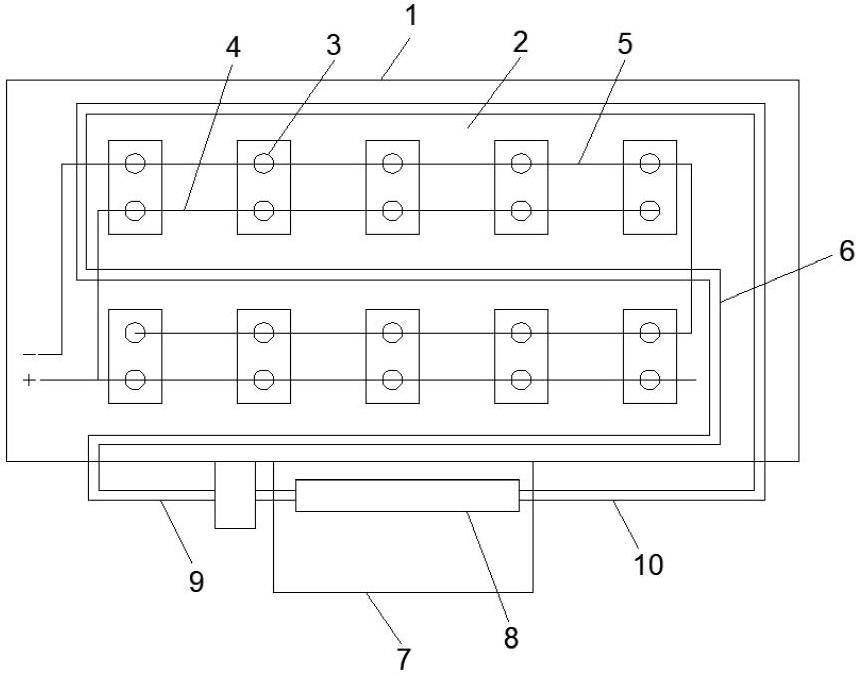

3、步骤一、在封装壳体内安装介质基材,在介质基材上安装多个成矩形阵列分布的miniled灯;

4、步骤二、在介质基材上安装第一导线和第二导线,第一导线与miniled灯正极连接,第二导线与miniled灯负极连接;

5、步骤三,在miniled灯的四周布置冷却管。

6、优选的, 在步骤二中,第一导线和第二导线均采用银浆印刷。

7、优选的,在步骤二中,第一导线和第二导线的直径为0.01-0.05mm。

8、优选的,封装壳体外壁上设置有散热装置,散热装置包括:散热箱、散热片、第一输液管、第二输液管,封装壳体外壁上设置有散热箱,散热箱内设置有散热片,散热片内设置有空腔,散热片与第一输液管一端连通,第一输液管另一端与冷却管一端连通,冷却管另一端与第二输液管一端连通,第二输液管另一端与散热片连通,第一输液管上设置有驱动泵。

9、优选的,散热箱内设置有储水箱,储水箱与散热箱内壁连接,储水箱一端设置有固定板,固定板上设置有海绵垫,固定板上间隔设置有若干通孔,毛绳一端延伸至储水箱内,毛绳另一端穿过通孔与海绵垫连接,散热片与海绵垫之间设置有转板,转板左右两端分别设置有扫刷。

10、优选的,散热箱顶端设置有动力箱,动力箱内壁设置有电机,电机输出轴与圆柱同轴连接,圆柱上同轴套设有弧形板,连接板一端与圆柱外壁连接,连接板另一端与弧形板内壁连接,竖直方向的转轴穿过散热箱顶壁,并与散热箱顶壁转动连接,转轴上端延伸至动力箱内与圆板底端同轴连接,转轴下端延伸至散热箱内与转板顶端连接,圆板沿圆周方向均匀间隔设置有四个u形开口,圆板顶端同轴设置有转盘,转盘的周向外壁上设置有弧形滑槽,弧形滑槽从转盘底端延伸至转盘顶端,弧形滑槽底端与u形开口连通,拨杆一端与圆柱外壁连接,拨杆另一端穿过弧形板的缺口,弧形板能穿过u形开口,拨杆远离圆柱的一端能在u形开口、弧形滑槽内滑动。

11、优选的,储水箱顶端设置有注水管,注水管上端延伸至散热箱上方与盖子螺纹连接。

12、优选的,散热箱外壁上设置有散热口,散热口上设置有滤尘网。

13、优选的,封装壳体外壁上设置有除尘装置,除尘装置包括:传动箱、电动机、曲柄、滑块和移动板,封装壳体外壁上设置有传动箱,传动箱内壁上设置有电动机,电动机输出轴与曲柄一端连接,曲柄另一端与滑块转动连接,传动箱内设置有移动板,移动板上设置有沿长度方向延伸的滑槽,滑块能在滑槽内往复滑动,移动板两端设置有导向块,导向杆与移动板相垂直,导向杆穿过导向块,并与导向块滑动连接,导向杆两端与传动箱内壁连接,弹性连接杆一端与移动板中间处连接,弹性连接杆另一端延伸至封装壳体内与刷板连接,刷板上设置有刷毛,弹性连接杆上设置有固定柱,滑块上靠近封装壳体一侧设置有拨柱,拨柱能与固定柱碰撞。

14、优选的,封装壳体底壁位于刷板两侧设置有排尘口。

15、本发明技术方案具有以下优点:

16、1.本发明的一种车载miniled背光模组生产工艺,包括如下步骤:步骤一、在封装壳体内安装介质基材,在介质基材上安装多个成矩形阵列分布的miniled灯;步骤二、在介质基材上安装第一导线和第二导线,第一导线与miniled灯正极连接,第二导线与miniled灯负极连接;步骤三,在miniled灯的四周布置冷却管。通过在冷却管内流动冷却液,冷却液能带走多个miniled灯工作时产生的热量,使得miniled灯处于正常的工作温度范围内,提高miniled灯的使用寿命。

17、2.通过本发明中的散热装置,转板的旋转会带动散热箱内的空气流动,同时,带动扫刷间歇旋转,就会将海绵垫上的水间歇的刷到散热片,当扫刷离开散热片后,在气流的影响下,散热片上的水分快速蒸发,进一步提高了散热效率,扫刷并能不断的清扫散热片表面,避免散热片上积聚灰尘,影响散热片的散热效率。

18、3. 通过本发明中的除尘装置,刷板及刷毛在封装壳体内往复移动,对封装壳体内的组件表面的灰尘进行清扫,清除灰尘,当刷板移动至刷板两侧的排尘口处时,此时,拨柱就会与固定柱碰撞,从而使得弹性连接杆左右生产振动,带动刷板及刷毛左右产生轻微摆动,从而抖落刷毛上的灰尘,灰尘从排尘口排出,清除灰尘的刷毛再往复运动,对封装壳体内的组件表面上的灰尘再次进行清扫,提高清洁质量。

19、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

20、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种车载miniled背光模组生产工艺,其特征在于,包括如下步骤:

2. 根据权利要求1所述的一种车载miniled背光模组生产工艺,其特征在于, 在步骤二中,第一导线(4)和第二导线(5)均采用银浆印刷。

3.根据权利要求1所述的一种车载miniled背光模组生产工艺,其特征在于,在步骤二中,第一导线(4)和第二导线(5)的直径为0.01-0.05mm。

4.根据权利要求1所述的一种车载miniled背光模组生产工艺,其特征在于,散热箱(7)内设置有储水箱(11),储水箱(11)与散热箱(7)内壁连接,储水箱(11)一端设置有固定板(12),固定板(12)上设置有海绵垫(13),固定板(12)上间隔设置有若干通孔(14),毛绳(15)一端延伸至储水箱(11)内,毛绳(15)另一端穿过通孔(14)与海绵垫(13)连接,散热片(8)与海绵垫(13)之间设置有转板(16),转板(16)左右两端分别设置有扫刷(17)。

5.根据权利要求4所述的一种车载miniled背光模组生产工艺,其特征在于,散热箱(7)顶端设置有动力箱(18),动力箱(18)内壁设置有电机(19),电机(19)输出轴与圆柱(20)同轴连接,圆柱(20)上同轴套设有弧形板(21),连接板(22)一端与圆柱(20)外壁连接,连接板(22)另一端与弧形板(21)内壁连接,竖直方向的转轴(23)穿过散热箱(7)顶壁,并与散热箱(7)顶壁转动连接,转轴(23)上端延伸至动力箱(18)内与圆板(24)底端同轴连接,转轴(23)下端延伸至散热箱(7)内与转板(16)顶端连接,圆板(24)沿圆周方向均匀间隔设置有四个u形开口(25),圆板(24)顶端同轴设置有转盘(26),转盘(26)的周向外壁上设置有弧形滑槽(27),弧形滑槽(27)从转盘(26)底端延伸至转盘(26)顶端,弧形滑槽(27)底端与u形开口(25)连通,拨杆(28)一端与圆柱(20)外壁连接,拨杆(28)另一端穿过弧形板(21)的缺口,弧形板(21)能穿过u形开口(25),拨杆(28)远离圆柱(20)的一端能在u形开口(25)、弧形滑槽(27)内滑动。

6.根据权利要求4所述的一种车载miniled背光模组生产工艺,其特征在于,储水箱(11)顶端设置有注水管(29),注水管(29)上端延伸至散热箱(7)上方与盖子(30)螺纹连接。

7.根据权利要求1所述的一种车载miniled背光模组生产工艺,其特征在于,散热箱(7)外壁上设置有散热口(31),散热口(31)上设置有滤尘网(32)。

8.根据权利要求1所述的一种车载miniled背光模组生产工艺,其特征在于,封装壳体(1)外壁上设置有除尘装置,除尘装置包括:传动箱(33)、电动机(34)、曲柄(35)、滑块(36)和移动板(37),封装壳体(1)外壁上设置有传动箱(33),传动箱(33)内壁上设置有电动机(34),电动机(34)输出轴与曲柄(35)一端连接,曲柄(35)另一端与滑块(36)转动连接,传动箱(33)内设置有移动板(37),移动板(37)上设置有沿长度方向延伸的滑槽(38),滑块(36)能在滑槽(38)内往复滑动,移动板(37)两端设置有导向块(39),导向杆(40)与移动板(37)相垂直,导向杆(40)穿过导向块(39),并与导向块(39)滑动连接,导向杆(40)两端与传动箱(33)内壁连接,弹性连接杆(41)一端与移动板(37)中间处连接,弹性连接杆(41)另一端延伸至封装壳体(1)内与刷板(42)连接,刷板(42)上设置有刷毛(43),弹性连接杆(41)上设置有固定柱(44),滑块(36)上靠近封装壳体(1)一侧设置有拨柱(45),拨柱(45)能与固定柱(44)碰撞。

9.根据权利要求8所述的一种车载miniled背光模组生产工艺,其特征在于,封装壳体(1)底壁位于刷板(42)两侧设置有排尘口(46)。

技术总结

本发明的一种车载miniLED背光模组生产工艺,包括如下步骤:步骤一、在封装壳体内安装介质基材,在介质基材上安装多个成矩形阵列分布的miniLED灯;步骤二、在介质基材上安装第一导线和第二导线,第一导线与miniLED灯正极连接,第二导线与miniLED灯负极连接;步骤三,在miniLED灯的四周布置冷却管。通过在冷却管内流动冷却液,冷却液能带走多个miniLED灯工作时产生的热量,使得miniLED灯处于正常的工作温度范围内,提高miniLED灯的使用寿命。

技术研发人员:曹俊威,刘子平,冯超

受保护的技术使用者:深圳市瀚达美电子有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!