一种光发射组件、光模块及光发射组件的生产制造方法与流程

本发明涉及光器件,特别涉及一种光发射组件、光模块及光发射组件的生产制造方法。

背景技术:

1、光发射组件(tosa,transmitter optical subassembly的缩写)主要用于将电信号转化成光信号(e/o转换),一般包括半导体制冷器(thermoelectriccooler,英文缩写tec)、透镜、coc基板(chip on carrier,可承载芯片的基板,可以为氮化铝等材料)、激光器芯片(ld芯片)、光探测器芯片(mpd芯片)等器件。由于各器件的性能有差异,光发射组件内部的大部分器件主要采用导电银胶固定,激光器芯片采用共晶焊接于coc基板上,透镜采用uv胶固定。

技术实现思路

1、在实际应用中,发明人发现导电/导热银胶的散热性能不能满足对温度控制较高或者需要散热性能好的产品需求;而且若处于高温散热条件下,导电银胶的粘接强度会受影响,长期使用会出现性能可靠性问题。而uv胶容易受环境水汽等因素影响,产生吸湿应力,长时间使用会使胶水老化,粘接强度降低,存在元件脱落风险;也可能出现胶水高度/厚度发生变化,从而造成光发射组件的光路偏移,耦合光功率下降,甚至出现产品失效的情况。

2、为了适应用户需求,需要生产制造一种新的光发射组件,以适用于高散热、高可靠性应用场景。本发明提出的技术方案如下:

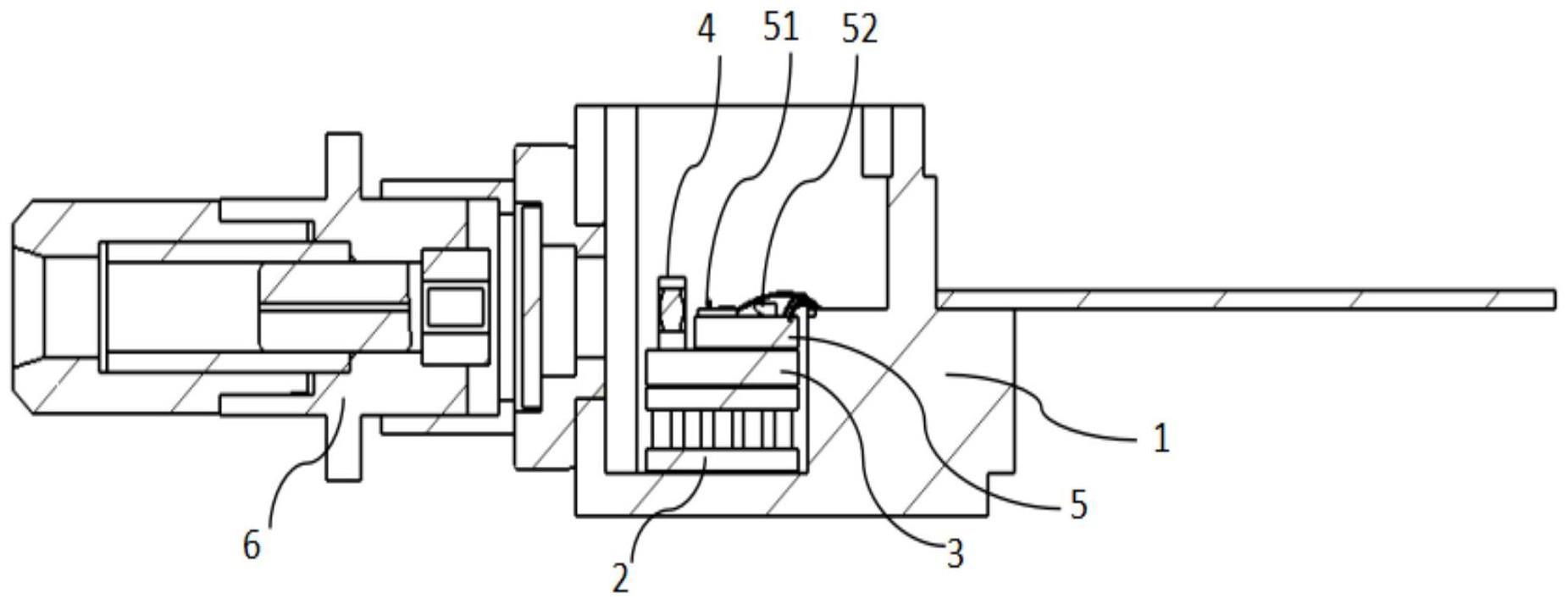

3、一种光发射组件,至少包括壳体、半导体制冷器、垫块、透镜、coc基板、适配器组件,所述coc基板上至少设置有激光器芯片、光探测器芯片、热敏电阻,其中:

4、激光器芯片、光探测器芯片、热敏电阻共晶焊接于coc基板上;

5、coc基板和透镜焊接固定于垫块上;

6、垫块共晶焊接固定于半导体制冷器上;

7、半导体制冷器共晶焊接于壳体上;

8、适配器组件焊接固定于壳体的出光口。

9、进一步的,所述透镜为金属方形透镜,透镜侧面镀设有金层。

10、进一步的,所述光发射组件还包括金属支架,所述透镜焊接于金属支架内部,所述金属支架焊接在所述垫块上。

11、进一步的,所述金属支架为u型结构,所述透镜放置于所述金属支架的槽内,所述透镜的两侧分别与金属支架两侧壁焊接固定。

12、另一方面,本发明提出了一种光模块,包括上面所述的光发射组件。

13、第三方面,本发明还公开了上面所述的光发射组件的生产制造方法,包括以下步骤:

14、将热敏电阻、光探测器芯片、激光器芯片共晶焊接至coc基板上;

15、将半导体制冷器和垫块置于壳体内预设位置,将半导体制冷器共晶焊接至壳体,将垫块共晶焊接至半导体制冷器上;

16、将coc基板共晶焊接至垫块;

17、通过打线键合连接coc基板和管壳引脚焊盘;

18、将透镜焊接至垫块上;

19、将适配器组件耦合焊接至壳体的出光口。

20、进一步的,将热敏电阻、光探测器芯片、激光器芯片共晶焊接至coc基板上包括:

21、热敏电阻、光探测器芯片先于激光器芯片共晶焊接于coc基板上。

22、进一步的,所述将半导体制冷器共晶焊接至壳体,将垫块共晶焊接至半导体制冷器上,包括:

23、在半导体制冷器的上基板、下基板直接预镀焊料,将所述下基板共晶焊接至壳体,将上基板与垫块共晶焊。

24、进一步的,所述将透镜焊接至垫块上,包括:

25、将外部的适配器组件标准件置于壳体光输出口,并与光功率检测设备连接;

26、将透镜置于预设初始位置,并给激光器芯片通电;

27、移动透镜,使光功率检测设备检测到的光功率值最大时,将透镜与垫块焊接。

28、进一步的,所述将透镜焊接至垫块上,包括:

29、将外部的适配器组件标准件置于壳体光输出口,并与光功率检测设备连接;

30、将透镜置于预设初始位置,并给激光器芯片通电;

31、移动透镜,使光功率检测设备检测到的光功率值最大时,记录透镜的最佳位置;

32、将位于所述最佳位置的透镜与金属支架焊接,再将金属支架焊接至垫块上,或者,将金属透镜支架置于所述最佳位置的水平位置,并根据最佳位置的高度,将透镜焊接在金属透镜支架的侧壁上,再将金属透镜支架底部焊接至垫块上。

33、进一步的,所述将适配器组件耦合焊接至壳体的出光口,包括:

34、将待焊接的适配器组件置于壳体光输出口,与光功率检测设备连接;

35、给激光器芯片通电;

36、移动待焊接的适配器组件,使光功率检测设备检测到的光功率值最大时,将待焊接的适配器组件与壳体的出光口焊接。

37、进一步的,所述的光发射组件的生产制造方法,还包括:测试该光发射组件的性能,对测试合格的光发射组件进行封盖。

38、基于上述技术方案,本发明较现有技术而言的有益效果为:

39、本发明的光发射组件所有器件之间都采用焊接方式,相比于现有技术而言,共晶焊接工艺本身的焊接强度、可靠性更高,且每个元件都固定良好则整个光发射组件的散热性会更好。本发明能提升固定光发射组件的强度和散热性能;同时也能有效避免环境水汽或其他因素对胶水的影响导致的光路偏移,提升可靠性。

技术特征:

1.一种光发射组件,其特征在于,至少包括壳体、半导体制冷器、垫块、透镜、coc基板、适配器组件,所述coc基板上至少设置有激光器芯片、光探测器芯片、热敏电阻,其中:

2.如权利要求1所述的光发射组件,其特征在于,所述透镜为金属方形透镜,透镜侧面镀设有金层。

3.如权利要求1所述的光发射组件,其特征在于,所述光发射组件还包括金属支架,所述透镜焊接于金属支架内部,所述金属支架焊接在所述垫块上。

4.如权利要求3所述的光发射组件,其特征在于,所述金属支架为u型结构,所述透镜放置于所述金属支架的槽内,所述透镜的两侧分别与金属支架两侧壁焊接固定。

5.一种光模块,其特征在于,包括如权利要求1至4任一所述的光发射组件。

6.一种光发射组件的生产制造方法,其特征在于,包括以下步骤:

7.如权利要求6所述的光发射组件的生产制造方法,其特征在于,所述将热敏电阻、光探测器芯片、激光器芯片共晶焊接至coc基板上包括:

8.如权利要求6所述的光发射组件的生产制造方法,其特征在于,所述将半导体制冷器共晶焊接至壳体,将垫块共晶焊接至半导体制冷器上,包括:

9.如权利要求6所述的光发射组件的生产制造方法,其特征在于,所述将透镜焊接至垫块上,包括:

10.如权利要求6所述的光发射组件的生产制造方法,其特征在于,所述将透镜焊接至垫块上,包括:

技术总结

本发明提出了一种光发射组件、光模块及光发射组件的生产制造方法,该光发射组件,至少包括壳体、半导体制冷器、垫块、透镜、COC基板、适配器组件,所述COC基板上至少设置有激光器芯片、光探测器芯片、热敏电阻,其中:激光器芯片、光探测器芯片、热敏电阻共晶焊接于COC基板上;COC基板和透镜焊接固定于垫块上;垫块共晶焊接固定于半导体制冷器上;半导体制冷器共晶焊接于壳体上;适配器组件焊接固定于壳体的出光口。本发明的光发射组件所有器件之间都采用焊接方式,能提升固定光发射组件的强度和散热性能;同时也能有效避免环境水汽或其他因素对胶水的影响导致的光路偏移,提升可靠性。

技术研发人员:柯健,郝鹏涛,胡峰,明志文

受保护的技术使用者:武汉昱升光电股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!