一种利用湿法浅刻提升光栅元件抗激光损伤性能的方法与流程

本发明属于光学元件处理,更具体地说,本发明涉及一种利用湿法浅刻提升光栅元件抗激光损伤性能的方法。

背景技术:

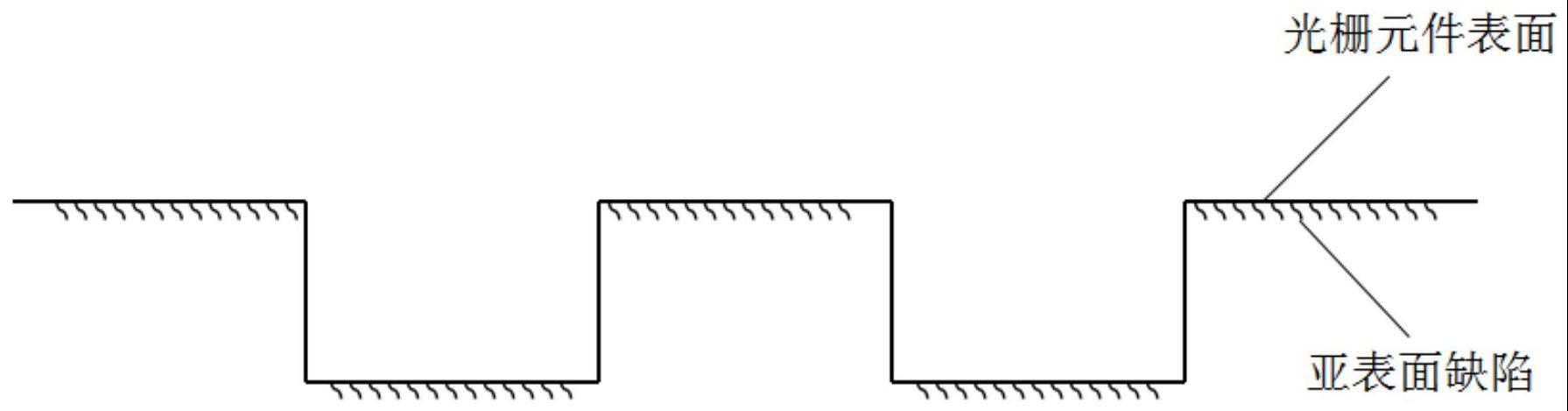

1、在高功率或高能量激光装置中,光栅元件可用作光谱性能检测或光束分离器件,以实现对激光光束品质或光束能量的精确诊断。光栅元件在使用过程中,经常会出现强激光辐照诱导的表面损伤。这些表面损伤会使得光栅元件承载的激光光束品质降低,进而导致光谱性能检测或光束分离功能失效。光栅元件出现表面损伤后,其使役寿命大幅缩短。通常采用及时更换光栅元件的方法进行处置,这需要耗费大量的作业工时和光栅元器件成本。光栅元件表面产生激光损伤,是由于光栅元件表面或亚表面存在易于吸收激光能量的污染或缺陷造成的。因此,迫切需求既能够有效去除光栅元件表面或亚表面的污染或缺陷,以提升光栅元件抗激光损伤性能,同时又不破坏光栅元件原有功能和性能的方法。

2、当前由于光栅元件在加工时,已按照使用场景下所需的功能和性能要求进行加工。因此,为了保证光栅元件的使用功能和性能,光栅元件在加工成型后和集成使用前不敢再次加工,这使得当前并没有相关技术方法用于解决光栅元件的表面易损伤问题,只能承受更换已损伤光栅元件造成的使用代价。

技术实现思路

1、本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

2、为了实现根据本发明的这些目的和其它优点,提供了一种利用湿法浅刻提升光栅元件抗激光损伤性能的方法,包括以下步骤:

3、步骤一、对光栅元件进行喷淋清洗,去除光栅元件表面附着的颗粒污染物;

4、步骤二、对喷淋清洗后的光栅元件进行碱液清洗,去除光栅元件表面的有机污染物;

5、步骤三、对碱液清洗后的光栅元件进行湿法浅刻,去除光栅元件亚表面缺陷;

6、步骤四、对湿法浅刻后的光栅元件进行漂洗,去除光栅元件在湿法浅刻后残留的刻蚀液和刻蚀产物;

7、步骤五、对漂洗后的光栅元件进行慢提拉。

8、所述步骤一中,对光栅元件进行喷淋清洗使用的清洗溶液为电阻率≥15mω·cm的高纯水、25wt%浓度的乙醇有机试剂溶液、稀释后的5wt%浓度盐酸酸性清洗液或5wt%浓度氢氧化钠碱性清洗液中的一种。

9、优选的是,其中,所述步骤一中,对光栅元件进行喷淋清洗的具体方法包括:

10、s11、将光栅元件置于喷流速度≥2m/s的阵列型喷嘴中间,光栅元件竖直放置,喷流方向朝光栅元件表面,斜向下与光栅元件表面呈30°夹角,喷流水温50℃,喷淋时间5分钟;

11、s12、将光栅元件全浸没于盛有电阻率≥15mω·cm的高纯水的不锈钢槽体中,水体温度为50℃,槽体底部具有超声振板;清洗过程中,超声振板频率依次从28khz、40khz、80khz、108khz变化到120khz,每个频率持续时间3分钟。

12、优选的是,其中,所述步骤二中,对喷淋清洗后的光栅元件进行碱液清洗使用的碱液为氢氧化钠或氢氧化钾容易,或者氢氧化钠与氢氧化钾的混合溶液。

13、优选的是,其中,所述步骤二中,对喷淋清洗后的光栅元件进行碱液清洗的具体方法包括:将光栅元件全浸没于盛有质量浓度为5%的氢氧化钠溶液的不锈钢槽体中,溶液温度为35℃,槽体底部具有超声振板;清洗过程中,超声振板频率依次从28khz、40khz、80khz、108khz变化到120khz,每个频率持续时间5分钟。

14、优选的是,其中,所述步骤三中,对碱液清洗后的光栅元件进行湿法浅刻使用的刻蚀液包括氢氟酸、盐酸、硫酸、硝酸、氢氧化钠或氢氧化钾中的一种。

15、优选的是,其中,所述步骤三中,对碱液清洗后的光栅元件进行湿法浅刻的具体方法包括:将光栅元件浸没于质量浓度为0.5%的氢氟酸溶液中,溶液用聚四氟乙烯槽体盛装;槽体底部配置超声振板,浅刻过程中,超声振板频率为750khz,持续时间10分钟,氢氟酸溶液温度控制在30℃,浅刻深度100nm。

16、优选的是,其中,所述步骤四中,对湿法浅刻后的光栅元件进行漂洗使用的漂洗液为高纯水或9≤ph≤10的氢氧化钠碱性水溶液。

17、优选的是,其中,所述步骤四中,对湿法浅刻后的光栅元件进行漂洗的具体方法包括:

18、s41、将光栅元件全浸没于盛有电阻率≥15mω·cm的高纯水的不锈钢槽体中,水体温度为50℃,槽体底部具有超声振板;清洗过程中,超声振板频率依次从28khz、40khz、80khz、108khz变化到120khz,每个频率持续时间3分钟;

19、s42、将光栅元件全浸没于盛有电阻率≥15mω·cm的高纯水的不锈钢槽体中,水体温度为50℃,槽体底部具有超声振板;清洗过程中,超声振板频率为750khz,持续时间10分钟。

20、优选的是,其中,所述步骤五中,对漂洗后的光栅元件进行慢提拉的具体方法包括:将光栅元件全浸没于盛有电阻率≥15mω·cm的高纯水的不锈钢槽体中,水体温度控制为20℃;按照50mm/min的速度将光栅元件从水体中提拉出水面。

21、本发明至少包括以下有益效果:应用本发明提供的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,可有效去除光栅元件表面或亚表面的污染或缺陷,大幅降低光栅元件在对激光能量的吸收,进而提升光栅元件的抗激光损伤性能,延长光栅元件使用寿命,降低光栅元件使用成本。

22、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,所述步骤一中,对光栅元件进行喷淋清洗使用的清洗溶液为电阻率≥15mω·cm的高纯水、25wt%浓度的乙醇有机试剂溶液、稀释后的5wt%浓度盐酸酸性清洗液或5wt%浓度氢氧化钠碱性清洗液中的一种。

3.如权利要求1所述的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,所述步骤一中,对光栅元件进行喷淋清洗的具体方法包括:

4.如权利要求1所述的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,所述步骤二中,对喷淋清洗后的光栅元件进行碱液清洗使用的碱液为氢氧化钠或氢氧化钾容易,或者氢氧化钠与氢氧化钾的混合溶液。

5.如权利要求1所述的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,所述步骤二中,对喷淋清洗后的光栅元件进行碱液清洗的具体方法包括:将光栅元件全浸没于盛有质量浓度为5%的氢氧化钠溶液的不锈钢槽体中,溶液温度为35℃,槽体底部具有超声振板;清洗过程中,超声振板频率依次从28khz、40khz、80khz、108khz变化到120khz,每个频率持续时间5分钟。

6.如权利要求1所述的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,所述步骤三中,对碱液清洗后的光栅元件进行湿法浅刻使用的刻蚀液包括氢氟酸、盐酸、硫酸、硝酸、氢氧化钠或氢氧化钾中的一种。

7.如权利要求1所述的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,所述步骤三中,对碱液清洗后的光栅元件进行湿法浅刻的具体方法包括:将光栅元件浸没于质量浓度为0.5%的氢氟酸溶液中,溶液用聚四氟乙烯槽体盛装;槽体底部配置超声振板,浅刻过程中,超声振板频率为750khz,持续时间10分钟,氢氟酸溶液温度控制在30℃,浅刻深度100nm。

8.如权利要求1所述的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,所述步骤四中,对湿法浅刻后的光栅元件进行漂洗使用的漂洗液为高纯水或9≤ph≤10的氢氧化钠碱性水溶液。

9.如权利要求1所述的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,所述步骤四中,对湿法浅刻后的光栅元件进行漂洗的具体方法包括:

10.如权利要求1所述的利用湿法浅刻提升光栅元件抗激光损伤性能的方法,其特征在于,所述步骤五中,对漂洗后的光栅元件进行慢提拉的具体方法包括:将光栅元件全浸没于盛有电阻率≥15mω·cm的高纯水的不锈钢槽体中,水体温度控制为20℃;按照50mm/min的速度将光栅元件从水体中提拉出水面。

技术总结

本发明公开了一种利用湿法浅刻提升光栅元件抗激光损伤性能的方法,包括:对光栅元件进行喷淋清洗;对喷淋清洗后的光栅元件进行碱液清洗;对碱液清洗后的光栅元件进行湿法浅刻;对湿法浅刻后的光栅元件进行漂洗;对漂洗后的光栅元件进行慢提拉。本发明可有效去除光栅元件表面或亚表面的污染或缺陷,大幅降低光栅元件在对激光能量的吸收,进而提升光栅元件的抗激光损伤性能,延长光栅元件使用寿命,降低光栅元件使用成本。

技术研发人员:刘太祥,杨科,严鸿维,李昌朋,黄林,黄进,张卓,钱宇杰,易聪之

受保护的技术使用者:中国工程物理研究院激光聚变研究中心

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!