一种彩色光刻胶用绿色色浆及应用的制作方法

本发明属于光刻胶,尤其涉及一种彩色光刻胶用绿色色浆及应用。

背景技术:

1、薄膜晶体管液晶显示器(tft-lcd)用光刻胶市场基本被日、韩公司占领,占有率可达95%,其技术壁垒较高。色浆产品全部被日、韩垄断,国内光刻胶生产原料大都是从国外进口,国内彩色色浆领域制造尚属空白。

2、随着半导体、印制电路板和面板等下游产业链向国内转移,液晶面板主材国产化进程的推进等,光刻胶国内市场对色浆需求在持续增大,如要大幅降低光刻胶的成本,需打破国外多年的垄断,纳米颜料及色浆的国产化项目具有显著的迫切性和必要性。

3、彩色滤色片品质的好坏主要取决于光阻的性能及其涂布工艺,其中光阻颜料作为着色剂是主要影响因素之一,为充分发挥其着色力和鲜艳性,并取得良好的光谱特性,必须尽可能的使颜料粒子呈微细、均匀、稳定的状态分散于颜料光阻中,主要是选用高档有机颜料品种,通过高效的分散处理工艺,获得粒径微细稳定的颜料分散体——色浆。颜料的分散状态及粒径大小决定最终涂层是否具有高对比度。而高对比度的要求无法仅靠着工艺来达到,因此需要合成一种合适的彩色光刻胶用绿色色浆来增加对比度。

技术实现思路

1、本发明针对上述现有技术存在的不足,提供一种彩色光刻胶用绿色色浆及应用,具体的技术方案如下:

2、一种彩色光刻胶用绿色色浆,包括以下重量份的组分:

3、绿色颜料10份;丙烯酸树脂12-18份;分散剂8-12份;增效剂0.1-0.6份;丙二醇甲醚醋酸酯60-70份;

4、所述增效剂结构如式(ⅰ)所示:

5、

6、当绿色色浆不加入所述的增效剂而仅仅使用分散剂时,为了使绿色颜料更好的分散,往往需要增加更多的分散剂使绿色颜料表面足以与分散剂进行链接,但是分散剂用量过多,在后续的显影中就会出现显影时间变长,或者显影过程中,出现peeling现象,即色浆显影液发生不溶现象从玻璃片上成块的剥离,造成彩色光刻胶不良。本发明的增效剂的添加,还可以减少分散剂的用量,减少后续显影时间,提高彩色光刻胶质量。

7、进一步地,所述绿色颜料为颜料绿g58。

8、进一步地,所述增效剂的制备方法,包括如下步骤:

9、(1)三聚氰氯、对氨基苯磺酸、3-二乙氨基丙胺反应得到结构如式1的产物一;

10、

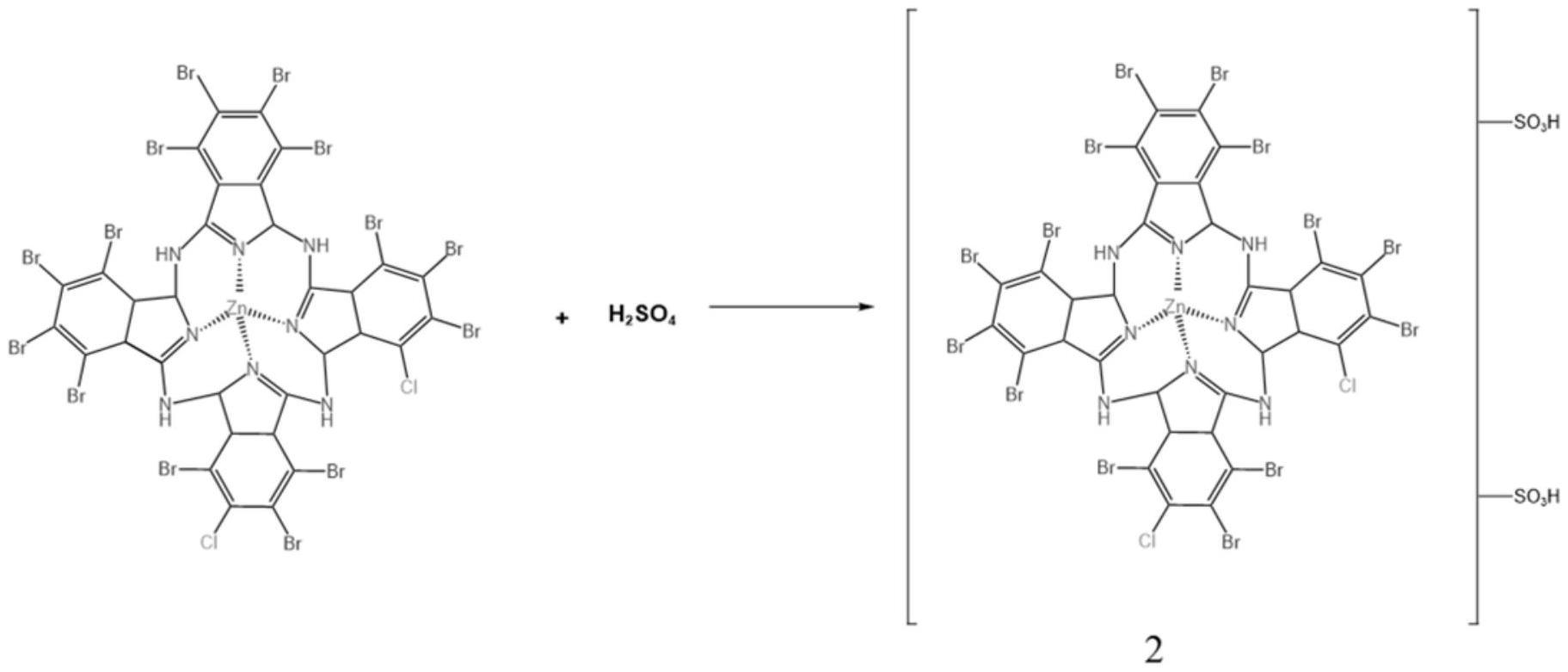

11、(2)颜料绿g58与2wt%的发烟硫酸反应得到结构如式2的产物二;

12、

13、(3)产物一、产物二与3-二乙氨基丙胺反应得到结构如式(ⅰ)的增效剂。

14、

15、本发明增效剂以绿色颜料为主链进行接枝,颜料绿g58的基团经过接枝聚合改进后,具有很好的可溶性、分散性,可在绿色颜料表面很好的吸附结合,使绿色颜料表面具有更多的官能团与分散剂相互链接,增加与分散剂结合性,使绿色颜料不发生团聚。

16、进一步地,所述步骤(1)中,在15-30℃条件下,三聚氯氰、对氨基磺酸和3-二乙氨基丙胺加入到纯水中,反应0.5-1.5h,将产物进行抽滤,反复清洗之后放入烘箱进行烘干,得到产物一。

17、进一步地,所述步骤(1)中,所述三聚氯氰、对氨基磺酸和3-二乙氨基丙胺的摩尔比为2:1:1,纯水的量为50g/mmol三聚氯氰。

18、进一步地,所述步骤(2)中,颜料绿g58与2wt%发烟硫酸溶液,在室温的条件下,搅拌反应2-4h得反应溶液,将反应溶液加入到冷甲基乙基酮中搅拌20-40min得沉淀,再用甲基乙基酮将沉淀洗涤过滤得滤饼,再将滤饼烘干得产物二。

19、进一步地,所述步骤(2)中,所述颜料绿g58与2wt%发烟硫酸溶液的质量比为(1-2):1。

20、进一步地,所述步骤(3)中,将产物二加入到n,n-二甲基甲酰胺中,在50-70℃搅拌的条件下加入氯化亚砜,继续搅拌5-7h后,将反应液注入到冰水混合物中得到沉淀,将沉淀过滤冰水洗涤的滤饼,将滤饼加入到冰、水、产物一和3-二乙氨基丙胺的混合溶液中,将混合物加热到50-70℃,搅拌80-100min,过滤烘干。

21、进一步地,所述步骤(3)中,产物二、产物一和3-二乙氨基丙胺溶液的质量比为1:(3-4):(2-3)。

22、本发明的第二个目的在于提供上述彩色光刻胶用绿色色浆在制备彩色光刻胶中的应用。

23、本发明的有益效果为:

24、本发明是彩色光刻胶用绿色色浆中的增效剂,使绿色颜料不发生团聚,从而提高色浆的对比度和亮度,从而满足产线的要求;本发明的增效剂的添加,还可以减少分散剂的用量,减少后续显影时间,提高彩色光刻胶质量。

技术特征:

1.一种彩色光刻胶用绿色色浆,其特征在于,包括以下重量份的组分:

2.根据权利要求1所述的彩色光刻胶用绿色色浆,其特征在于,所述绿色颜料为颜料绿g58。

3.根据权利要求1所述的彩色光刻胶用绿色色浆,其特征在于,所述增效剂的制备方法,包括如下步骤:

4.根据权利要求3所述的彩色光刻胶用绿色色浆,其特征在于,所述步骤(1)中,在15-30℃条件下,三聚氯氰、对氨基磺酸和3-二乙氨基丙胺加入到纯水中,反应0.5-1.5h,将产物进行抽滤,反复清洗之后放入烘箱进行烘干,得到产物一。

5.根据权利要求4所述的彩色光刻胶用绿色色浆,其特征在于,所述步骤(1)中,所述三聚氯氰、对氨基磺酸和3-二乙氨基丙胺的摩尔比为2:1:1,纯水的量为50g/mmol三聚氯氰。

6.根据权利要求3所述的彩色光刻胶用绿色色浆,其特征在于,所述步骤(2)中,颜料绿g58与2wt%发烟硫酸溶液,在室温的条件下,搅拌反应2-4h得反应溶液,将反应溶液加入到冷甲基乙基酮中搅拌20-40min得沉淀,再用甲基乙基酮将沉淀洗涤过滤得滤饼,再将滤饼烘干得产物二。

7.根据权利要求6所述的彩色光刻胶用绿色色浆,其特征在于,所述步骤(2)中,所述颜料绿g58与2wt%发烟硫酸溶液的质量比为(1-2):1。

8.根据权利要求3所述的彩色光刻胶用绿色色浆,其特征在于,所述步骤(3)中,将产物二加入到n,n-二甲基甲酰胺中,在50-70℃搅拌的条件下加入氯化亚砜,继续搅拌5-7h后,将反应液注入到冰水混合物中得到沉淀,将沉淀过滤冰水洗涤的滤饼,将滤饼加入到冰、水、产物一和3-二乙氨基丙胺的混合溶液中,将混合物加热到50-70℃,搅拌80-100min,过滤烘干。

9.根据权利要求8所述的彩色光刻胶用绿色色浆,其特征在于,所述步骤(3)中,产物二、产物一和3-二乙氨基丙胺溶液的质量比为1:(3-4):(2-3)。

10.如权利要求1-9任一项所述的彩色光刻胶用绿色色浆在制备彩色光刻胶中的应用。

技术总结

本发明属于光刻胶技术领域,涉及一种彩色光刻胶用绿色色浆及应用,所述彩色光刻胶用绿色色浆,包括以下重量份的组分:绿色颜料10份;丙烯酸树脂12‑18份;分散剂8‑12份;增效剂0.1‑0.6份;丙二醇甲醚醋酸酯60‑70份。本发明的彩色光刻胶用绿色色浆中添加了以绿色颜料为主链进行接枝改性的增效剂,具有很好的可溶性、分散性,可在绿色颜料表面很好的吸附结合,使绿色颜料表面具有更多的官能团与分散剂相互链接,增加与分散剂结合性,使绿色颜料不发生团聚,从而提高色浆的对比度和亮度,从而满足产线的要求;还可以减少分散剂的用量,减少后续显影时间,提高彩色光刻胶质量。

技术研发人员:豆帆,高政纲,李喆雨,盛振宏,王佳明,滕福爱,毕研刚,崔亨利,颜俊雄,朱洪维

受保护的技术使用者:山东凯瑞尔光电科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!