显示装置用壳体以及显示装置用壳体的制造方法与流程

本发明涉及透明的表面面板与合成树脂制的框架通过所谓的嵌入成型法一体化而成的显示装置用壳体以及显示装置用壳体的制造方法。

背景技术:

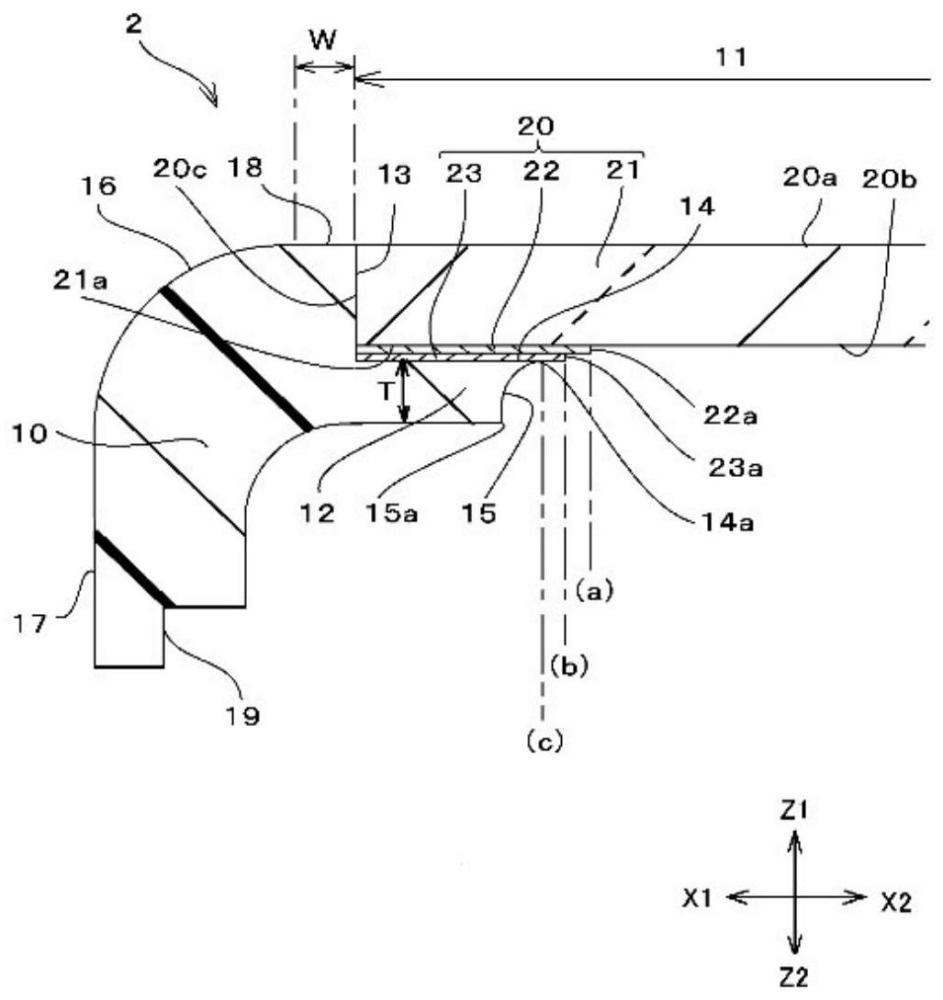

1、在专利文献1的图14中记载有玻璃一体成型品。该玻璃一体成型品在玻璃板的周围区域的下表面形成装饰层,并在装饰层的下表面重叠形成粘合层。如图15等所示,在玻璃一体成型品的制造方法中,将玻璃板的内表面吸附于一方的模具,将玻璃板固定于合模后的两个模具内,并且向形成于模具内的模腔内注射熔融树脂,使熔融树脂固化来成型框体。装饰层能够通过玻璃板的外表面被目视确认,从而发挥装饰功能。

2、如专利文献1的段落[0049]所记载那样,在该玻璃一体成型品中,装饰层的宽度w3比粘合层的宽度w4宽,粘合层的宽度w4比在框体中支承玻璃板的缘部的上表面窄。其结果,成为如下构造:框体的缘部绕到粘合层的侧部,框体的缘部覆盖粘合层且与装饰层的下表面接触。

3、现有技术文献:

4、专利文献:

5、专利文献1:日本特开2013-139136号公报

技术实现思路

1、发明所要解决的课题:

2、在玻璃一体成型品中,由于在构成框体的树脂材料与玻璃基板之间存在线膨胀系数之差,若使用环境产生较大的温度变化,则在框体与玻璃基板的密接部作用有热应力。在专利文献1的图14所记载的构造中,由于框体的缘部的一部分与形成于玻璃板的内表面的装饰层直接接触,因此在与框体的缘部的接触部中,热应力容易集中于装饰层。其结果,担心出现在装饰部的与上述缘部接触的部分产生龟裂,进而装饰部中的从框体的缘部突出的部分从玻璃板剥离等问题。

3、另外,在将玻璃一体成型品嵌入成型的工序中,玻璃板被夹在两个模具之间,但在图14所示的构造中,装饰层的一部分被模具直接加压,因此在合模时,装饰层容易受到损伤。

4、本发明为了解决上述以往的课题而做出,目的在于提供一种显示装置用壳体以及显示装置用壳体的制造方法,在形成于面板主体的装饰层不易产生合模导致的损伤,并且在完成后,在装饰层不易产生由热应力引起的龟裂、剥离。

5、用于解决课题的手段:

6、本发明为显示装置用壳体,具有:框架,具有显示用的开口部;以及表面面板,固定于所述开口部,所述显示装置用壳体的特征在于,

7、所述表面面板具有由透明材料形成的面板主体、密接于所述面板主体的周围区域的朝向壳体内侧的内表面上的有色的装饰层、以及与所述装饰层的内表面重叠的粘合功能树脂层,

8、所述框架由密接于所述表面面板并固化的合成树脂材料形成,具有密接于所述表面面板的端面上的端面密接面、以及密接于所述表面面板的周围区域的内表面上的内表面密接面,

9、所述内表面密接面的朝向所述表面面板中央的密接边缘部,形成于与所述装饰层以及所述粘合功能树脂层这两方重叠的位置。

10、本发明的显示装置用壳体构成为,所述粘合功能树脂层的朝向所述表面面板中央的树脂边缘部,位于与所述装饰层的朝向所述表面面板中央的装饰边缘部相同的位置或者与其相比更靠近所述端面的位置,所述密接边缘部位于与所述树脂边缘部相同的位置或者与其相比更靠近所述端面的位置。

11、本发明的显示装置用壳体优选的是,在所述框架设置有朝向所述显示装置用壳体内侧的内表面支承部,所述内表面支承部具有所述内表面密接面、以及朝向所述表面面板中央的内端面,

12、所述内端面的朝向所述显示装置用壳体内侧的内端边缘部,位于比所述密接边缘部更靠近所述端面的位置。

13、例如,优选的是在所述内端面形成有与所述密接边缘部连续的凹面。

14、本发明的显示装置用壳体优选的是,所述框架由拉伸弹性模量为100mpa以上且500mpa以下的弹性体形成。

15、另外,本发明的显示装置用壳体优选的是,所述框架由弯曲弹性模量为200mpa以上且1000mpa以下的弹性体形成。

16、在该情况下,在所述框架连结有后罩而构成所述显示装置用壳体,所述后罩能够构成为与所述框架相比,拉伸弹性模量以及弯曲弹性模量较大,所述后罩的表面积比所述框架的表面积大。

17、并且,本发明为显示装置用壳体的制造方法,所述显示装置用壳体具有:框架,具有显示用的开口部;以及表面面板,固定于所述开口部,在所述显示装置用壳体的制造方法中,其特征在于,

18、使用表面面板,该表面面板具有由透明材料形成的面板主体、密接于所述面板主体的周围区域的朝向壳体内侧的内表面上的有色的装饰层、以及与所述装饰层的内表面重叠的粘合功能树脂层,

19、将所述表面面板固定于模具内,通过合成树脂材料,将具有密接于所述表面面板的端面上的端面密接面、以及密接于所述表面面板的周围区域的内表面上的内表面密接面的所述框架成型,

20、将所述内表面密接面的朝向所述表面面板中央的密接边缘部,形成于与所述装饰层以及所述粘合功能树脂层这两方重叠的位置。

21、本发明的显示装置用壳体的制造方法中,将所述粘合功能树脂层的朝向所述表面面板中央的树脂边缘部,形成于与所述装饰层的朝向所述表面面板中央的装饰边缘部相同的位置或者与其相比更靠近所述端面的位置,将所述密接边缘部形成于与所述树脂边缘部相同的位置或者与其相比更靠近所述端面的位置。

22、本发明的显示装置用壳体的制造方法优选的是,在所述框架形成朝向所述显示装置用壳体内侧的内表面支承部,所述内表面支承部具有所述内表面密接面、以及朝向所述表面面板中央的内端面,

23、将所述内端面的朝向所述显示装置用壳体内侧的内端边缘部,形成于比所述密接边缘部更靠近所述端面的位置。

24、例如,优选的是在所述内端面形成与所述密接边缘部连续的凹面。

25、发明效果:

26、在本发明的显示装置用壳体中,作为框架的一部分的内表面密接面的、朝向表面面板中央的密接边缘部,形成于与在面板主体的内表面形成的装饰层以及粘合功能树脂层这两方重叠的位置。因此,在作用有面板主体与框架的线膨胀系数的差异所致的热应力时,粘合功能树脂层能够作为缓冲层发挥功能,抑制直接对装饰层造成损伤。

27、本发明的显示装置用壳体的制造方法中,在模具的内部夹持表面面板时,由于保持表面面板的内表面的模具的缘部与粘合功能树脂层抵接,模具的缘部不直接与装饰层接触,因此能够防止由于模具的缘部所致的加压力的集中而对装饰层造成损伤的情况。

技术特征:

1.一种显示装置用壳体,具有:

2.如权利要求1所述的显示装置用壳体,其中,

3.如权利要求1所述的显示装置用壳体,其中,

4.如权利要求3所述的显示装置用壳体,其中,

5.如权利要求1所述的显示装置用壳体,其中,

6.如权利要求1所述的显示装置用壳体,其中,

7.如权利要求5所述的显示装置用壳体,其中,

8.一种显示装置用壳体的制造方法,

9.如权利要求8所述的显示装置用壳体的制造方法,其中,

10.如权利要求8所述的显示装置用壳体的制造方法,其中,

技术总结

提供能够抑制设于表面面板的装饰层的损伤的构造的显示装置用壳体以及显示装置用壳体的制造方法。具有玻璃板的面板主体(21)的表面面板(20)与框架(10)通过嵌入成型法而一体化。框架(10)由弹性体形成,形成于框架(10)的内表面支承部(12)的内表面密接面(14)的位于表面面板中央侧的密接边缘部(14a),设置于与装饰层(22)和粘合功能树脂层(23)这两方重叠的位置。其结果,能够抑制应力从密接边缘部(14a)直接作用于装饰层(22)的情况。

技术研发人员:佐伯拓也

受保护的技术使用者:阿尔卑斯阿尔派株式会社

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!