一种智能液晶显示模组高速封装方法及液晶显示模组与流程

本发明涉及液晶显示,具体涉及一种智能液晶显示模组高速封装方法及液晶显示模组。

背景技术:

1、对于无边框或窄边框液晶显示模组,为了有效固定液晶显示模组中的光学膜片,现有的技术手段是在中框上开设凹槽以供光学膜片插入并固定住光学膜片,但凹槽太浅无法有效固定光学膜片,凹槽太深又不利于缩窄中框,不能适应当前无边框或窄边框液晶显示模组的发展趋势。

2、因此,有必要提供新的一种智能液晶显示模组高速封装方法及液晶显示模组。

技术实现思路

1、基于现有技术中存在的上述问题,本发明实施例的目的在于提供一种智能液晶显示模组高速封装方法及液晶显示模组,能够在良好固定光学膜片的同时可有效缩窄边框,以适应当前液晶显示模组的发展趋势。

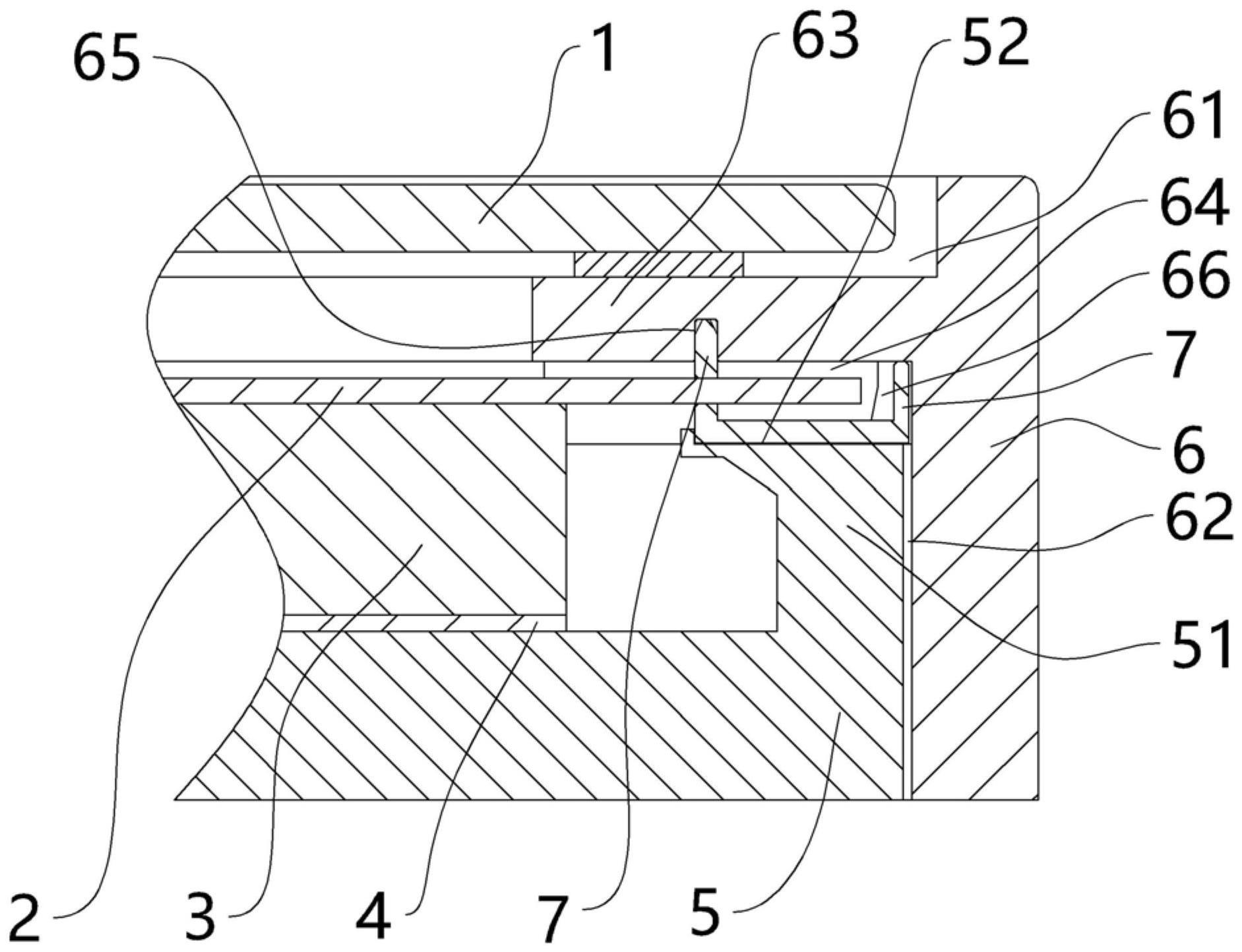

2、为实现上述目的,本发明采用的技术方案是:提供一种液晶显示模组,包括液晶面板、光学膜片、中框、以及插片,液晶面板固定配合于中框上,插片用于将光学膜片相对于液晶面板固定,防止光学膜片产生移动或变形,以确保液晶显示模组始终具有良好的显示质量,插片能够连接于中框上,插片上开设有插孔,光学膜片的至少部分边缘能够穿设于插孔中,以使光学膜片被插片固定到中框上。

3、进一步的,所述液晶显示模组还包括导光板、反射片以及背板,液晶面板、光学膜片、导光板、反射片和背板依次层叠设置,背板与中框固定配合,并且背板与液晶面板分别位于中框相反的两端面。

4、进一步的,所述中框的内侧壁凹陷形成有第一凹陷和第二凹陷,液晶面板和背板分别收容并固定在第一凹陷和第二凹陷中。

5、进一步的,所述中框的内侧壁凸设有凸台,凸台呈板状结构,液晶面板与凸台的外表面固定配合,背板与第二凹陷的内侧壁固定配合。

6、进一步的,所述凸台靠近背板的表面上开设有插槽,插槽适于供插片配合插入。

7、进一步的,所述插片上贯通地开设有插孔,插孔适于光学膜片的至少部分外部边缘插入,使光学膜片的至少部分外部边缘能够插入所述插孔中。

8、进一步的,所述插片上设有连接筋,连接筋上与插片同侧的位置设置有限位块,在插片与插槽配合到位时,限位块与凸台相抵,连接筋与背板相抵。

9、进一步的,在插片插入插槽时,中框上凸台与插片上连接筋之间间隔形成可夹持光学膜片的至少部分外部边缘的定位槽。

10、进一步的,所述背板靠近中框的表面上靠近边缘的位置凸设有凸缘,凸缘靠近插片的表面上设有收容槽,插片适于收容于收容槽中,以在光学膜片、导光板、反射片及背板平行或基本平行地依次叠置并固定在一起的之前、之后或同时,可将插片上插孔对准光学膜片边缘的凸出部分插入,同时使插片配合到背板上收容槽中,以在液晶显示模组装配到位时,插片能够被夹持固定在背板上凸缘和中框上凸台之间。

11、为实现上述目的,本发明采用的技术方案是:一种智能液晶显示模组高速封装方法,所述封装方法适用于上述的液晶显示模组,封装方法包括:

12、s1:将光学膜片、导光板、反射片及背板平行或基本平行地依次叠置并固定在一起。

13、s2:在将光学膜片、导光板、反射片及背板依照上述方式组装在一起的之前、之后或同时,将插片与背板和光学膜片组装在一起。

14、s3:组装好插片与背板和光学膜片之后,将插片与中框上的插槽对准并将中框从光学膜片所在的一侧套合上,使中框环绕于光学膜片、导光板、反射片及背板的周围,同时插片插入插槽,背板上凸缘与限位筋抵持到位。

15、s4:将液晶面板通过例如粘合、铆接、螺钉连接等方式固定到中框上凸台的外端面上,使液晶面板与中框相固定。

16、本发明的有益效果是:本发明提供的液晶显示模组,其包括液晶面板、光学膜片、中框、以及插片,液晶面板固定配合于中框上,插片用于将光学膜片相对于液晶面板固定,防止光学膜片产生移动或变形,以确保液晶显示模组始终具有良好的显示质量,插片能够连接于中框上,插片上开设有插孔,光学膜片的至少部分边缘能够穿设于插孔中,以使光学膜片被插片固定到中框上,从而本发明的液晶显示模组,相比于现有技术中通过在中框上开设凹槽来固定光学膜片的设计,本发明设计通过插片固定光学膜片的方式,插片的薄型结构有助于缩减中框的宽度,更好地适应当前液晶显示模组无边框或窄边框的发展趋势。

技术特征:

1.一种液晶显示模组,其特征在于:包括液晶面板、光学膜片、中框、以及插片,液晶面板固定配合于中框上,插片用于将光学膜片相对于液晶面板固定,防止光学膜片产生移动或变形,以确保液晶显示模组始终具有良好的显示质量,插片能够连接于中框上,插片上开设有插孔,光学膜片的至少部分边缘能够穿设于插孔中,以使光学膜片被插片固定到中框上。

2.根据权利要求1所述的液晶显示模组,其特征在于:所述液晶显示模组还包括导光板、反射片以及背板,液晶面板、光学膜片、导光板、反射片和背板依次层叠设置,背板与中框固定配合,并且背板与液晶面板分别位于中框相反的两端面。

3.根据权利要求2所述的液晶显示模组,其特征在于:所述中框的内侧壁凹陷形成有第一凹陷和第二凹陷,液晶面板和背板分别收容并固定在第一凹陷和第二凹陷中。

4.根据权利要求3所述的液晶显示模组,其特征在于:所述中框的内侧壁凸设有凸台,凸台呈板状结构,液晶面板与凸台的外表面固定配合,背板与第二凹陷的内侧壁固定配合。

5.根据权利要求4所述的液晶显示模组,其特征在于:所述凸台靠近背板的表面上开设有插槽,插槽适于供插片配合插入。

6.根据权利要求1所述的液晶显示模组,其特征在于:所述插片上贯通地开设有插孔,插孔适于光学膜片的至少部分外部边缘插入,使光学膜片的至少部分外部边缘能够插入所述插孔中。

7.根据权利要求5所述的液晶显示模组,其特征在于:所述插片上设有连接筋,连接筋上与插片同侧的位置设置有限位块,在插片与插槽配合到位时,限位块与凸台相抵,连接筋与背板相抵。

8.根据权利要求7所述的液晶显示模组,其特征在于:在插片插入插槽时,中框上凸台与插片上连接筋之间间隔形成可夹持光学膜片的至少部分外部边缘的定位槽。

9.根据权利要求4所述的液晶显示模组,其特征在于:所述背板靠近中框的表面上靠近边缘的位置凸设有凸缘,凸缘靠近插片的表面上设有收容槽,插片适于收容于收容槽中,以在光学膜片、导光板、反射片及背板平行或基本平行地依次叠置并固定在一起的之前、之后或同时,可将插片上插孔对准光学膜片边缘的凸出部分插入,同时使插片配合到背板上收容槽中,以在液晶显示模组装配到位时,插片能够被夹持固定在背板上凸缘和中框上凸台之间。

10.一种液晶显示模组高速封装方法,其特征在于:所述封装方法适用于权利要求1-9中任一项所述的液晶显示模组,封装方法包括:

技术总结

本发明公开了一种智能液晶显示模组高速封装方法及液晶显示模组,属于液晶显示技术领域。液晶显示模组包括液晶面板、光学膜片、中框、以及插片,液晶面板固定配合于中框上,插片用于将光学膜片相对于液晶面板固定,防止光学膜片产生移动或变形,以确保液晶显示模组始终具有良好的显示质量,插片能够连接于中框上,插片上开设有插孔,光学膜片的至少部分边缘能够穿设于插孔中,以使光学膜片被插片固定到中框上。本发明的智能液晶显示模组高速封装方法及液晶显示模组,能够在良好固定光学膜片的同时可有效缩窄边框,以适应当前液晶显示模组的发展趋势。

技术研发人员:李峰,张诺寒,严俊,陈明波,陈照涛,龚克,陈本亮,王鹏,刘彦,李江华

受保护的技术使用者:信阳中部半导体技术有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!