一种用于大矢高、复合微结构的光学母板的制作工艺的制作方法

本发明涉及光学母板的制作,尤其涉及一种用于大矢高、复合微结构的光学母板的制作工艺,该应用适合于针对复杂、矢高较高的微结构、微光学模组封装及微电子晶圆封装使用的母板制作。

背景技术:

1、随着微电子行业的快速发展,微透镜阵列作为微光学元件在诸如微光机电系统、通信、显示、匀光等方面发挥着越来越重要的作用。目前我们针对大矢高微透镜阵列、复合结构等结构的制作方法研究较少,亟须探究相应的制备方法以实现具有高精度、大矢高结构的母板制备。一般,母板制作会使用精加工工艺制作或光刻工艺制作。精加工工艺制作的母板,时间长费用高,加工难度极大,且误差较大;光刻工艺制作的母板,因为材料、设备等的限制,无法制作较深的复杂结构,导致产品结构的设计存在局限性,并且需要较长的后制程工艺来完成光学模组产品的制作。

2、因此,急需研发一种全新的复杂结构母板制作工艺的技术,具体是通过高精度纳米压印技术将微透镜阵列与柱状结构两种不同的结构进行叠层组合,完成复杂结构母板的制作。

技术实现思路

1、为解决上述技术问题,本发明设计了一种用于大矢高、复合微结构的光学母板的制作工艺,增加设计的灵活性,来满足更多复杂的微光学模组母板的制作需求。

2、本发明采用如下技术方案:

3、一种用于大矢高、复合微结构的光学母板的制作工艺,其工艺步骤为:

4、s1、玻璃基板的表面预处理:选取两块玻璃基板,将两玻璃基板的上下表面分别做抛光处理;

5、s2、光刻板制作:将光刻胶均匀旋涂至玻璃基板表面,并进行高温烘烤形成两光刻板;

6、s3、光刻:将所需要的结构通过曝光处理刻至光刻板上,两光刻板上分别形成结构a和结构b;

7、s4、显影:通过显影将两光刻板上的结构a和结构b暴露出来,得到结构a、结构b的母板;

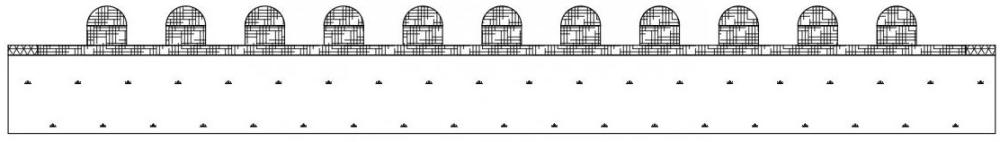

8、s5、模具制作:将垫片a放置分别放置在结构a、结构b的母板的四边位置,然后把pdms注入覆盖在母板上垫片a内侧,同时将注有pdms的母板进行真空脱泡;

9、s6、模具的玻璃基底的贴装和热固化:将模具的玻璃基底分别贴合在结构a、结构b的母板的pdms和垫片上,然后放进烘箱进行烘烤热固化;

10、s7、模具脱模:将已固化的模组从烘箱中取出并冷却后,使用工具将模具从母板上脱模,形成结构a和结构b的模具;

11、s8、结构b的模具上环氧树脂点胶:将垫片b放置在结构b的模具上四边位置,然后将环氧树脂胶以点胶的方式注在结构b的模具上垫片b内侧,然后对注有环氧树脂胶的模具进行脱泡;

12、s9、玻璃贴装和紫外线固化:将玻璃基底贴装在环氧树脂胶和垫片b上并进行紫外线固化;

13、s10、结构b的模具上母板脱模:将已固化结构b的母板从结构b的模具中脱模;

14、s11、环氧树脂点胶:将环氧树脂胶以点胶的方式注在结构a的模具上;

15、s12、结构a与结构b的高精度对位压印及固化:将步骤s10中脱模的已固化结构b的母板通过高精度对位贴装在步骤s11中带有环氧树脂胶的结构a的模具上并进行紫外线固化;

16、s13、母板脱模:将步骤s12中已固化的母板从模具中脱模,此时结构a与结构b因材质相同,平整无缝键合,键合后的结构通过环氧树脂胶跟随母板一起与模具分开,得到所需的叠合结构a和结构b的复合结构的母板;

17、s14、母板烘烤:将步骤s13中脱模后的母板送进烘箱,进行烘烤,完成烘烤后得到最终需求的母板,完成整个用于大矢高、复合微结构的光学母板的制作工艺。

18、作为优选,步骤s1中,抛光后玻璃基板的平整度要求小于5μm。

19、作为优选,步骤s2中,所述高温烘烤的温度为100~120℃;高温烘烤的时间为1~2小时。

20、作为优选,步骤s6中,所述烘烤热固化的烘烤温度为40~60℃;烘烤时间为9~12小时。

21、作为优选,步骤s9中,所述紫外线固化的光照强度为200~250mw/cm2;固化时间为10~30分钟。

22、作为优选,步骤s12中,所述高精度对位的对位精度为±1μm;紫外线固化的光照强度为200~250mw/cm2;固化时间为10~30分钟。

23、作为优选,步骤s14中,所述烘烤的烘烤温度为80~120℃;烘烤时间为1~3小时。

24、本发明的有益效果是:本发明设计了一种用于大矢高、复合微结构的光学母板的制作工艺,该工艺首先通过光刻工艺制作母板,其结构的形貌、高度与位置度等可以保持较高的准确度;同时再利用高精度的压印对位叠层方式制作,可以实现复杂、高度较高的微结构、微光学模组封装结构及微电子晶圆封装结构的母板制作;并且可以多次进行压印叠层制作来满足设计需求,此工艺可以极大提高设计的灵活性,打破传统光刻工艺的局限性。此带有复杂结构的母板/模具的引入将会缩短后制程的工艺步骤,减少模组的生产时间,进而提高生产效率和减低生产成本。

技术特征:

1.一种用于大矢高、复合微结构的光学母板的制作工艺,其特征是,其工艺步骤为:

2.根据权利要求1所述的一种用于大矢高、复合微结构的光学母板的制作工艺,其特征是,步骤s1中,抛光后玻璃基板的平整度要求小于5μm。

3.根据权利要求1所述的一种用于大矢高、复合微结构的光学母板的制作工艺,其特征是,步骤s2中,所述高温烘烤的温度为100~120℃;高温烘烤的时间为1~2小时。

4.根据权利要求1所述的一种用于大矢高、复合微结构的光学母板的制作工艺,其特征是,步骤s6中,所述烘烤热固化的烘烤温度为40~60℃;烘烤时间为9~12小时。

5.根据权利要求1所述的一种用于大矢高、复合微结构的光学母板的制作工艺,其特征是,步骤s9中,所述紫外线固化的光照强度为200~250mw/cm2;固化时间为10~30分钟。

6.根据权利要求1所述的一种用于大矢高、复合微结构的光学母板的制作工艺,其特征是,步骤s12中,所述高精度对位的对位精度为±1μm;紫外线固化的光照强度为200~250mw/cm2;固化时间为10~30分钟。

7.根据权利要求1所述的一种用于大矢高、复合微结构的光学母板的制作工艺,其特征是,步骤s14中,所述烘烤的烘烤温度为80~120℃;烘烤时间为1~3小时。

技术总结

本发明公开了一种用于大矢高、复合微结构的光学母板的制作工艺,该工艺首先通过光刻工艺制作母板,其结构的形貌、高度与位置度等可以保持较高的准确度;同时再利用高精度的压印对位叠层方式制作,可以实现复杂、高度较高的微结构、微光学模组封装结构及微电子晶圆封装结构的母板制作;并且可以多次进行压印叠层制作来满足设计需求,此工艺可以极大提高设计的灵活性,打破传统光刻工艺的局限性。此带有复杂结构的母板/模具的引入将会缩短后制程的工艺步骤,减少模组的生产时间,进而提高生产效率和减低生产成本。

技术研发人员:高剑桥,彭思伟,蒋开,张勇庆

受保护的技术使用者:美迪凯(浙江)智能光电科技有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!