基于金属掩膜刻蚀的ALD约瑟夫森结制备方法

基于金属掩膜刻蚀的ald约瑟夫森结制备方法

技术领域

1.本发明属于超导量子比特技术领域,具体涉及基于金属掩膜刻蚀的ald约瑟夫森结制备方法。

背景技术:

2.约瑟夫森结通常是一种超导体-绝缘体-超导体结构的超导隧道结,其工作原理是基于极低温下由电子形成的库珀对的隧穿效应,底层与顶层电极的组织和均匀性很大程度上决定了整个约瑟夫森结体系的性能。

3.现有技术通常采用两步lift-off工艺制备约瑟夫森结。由于样品无法携带光刻胶进入ald腔室内,所以必须在破真空条件下使用两步lift-off方式定义约瑟夫森结顶层与底层电极的形状、大小。

4.但是在制备底层电极时,由于电极处于在非真空条件下,所以电极表面不可避免的形成一层自然氧化层。虽然使用rpc技术来清洁电极表面的自然氧化层,但还是会对底层电极表面造成损伤,在一定程度上影响约瑟夫森结的质量。

5.此外由于制备约瑟夫森结的上下电极、势垒层采用lift-off工艺,在约瑟夫森结的三层结构中,下电极与势垒层、势垒层与上电极多次涉及到涂胶、去胶等步骤,不仅增加了操作的复杂程度,还有涉及到去胶不洁净,增加约瑟夫森结的三层结构中存在杂质的可能性。

技术实现要素:

6.本发明为了解决现有工艺所制备的约瑟夫森结中存在杂质、质量不高的问题,提供一种基于金属掩膜刻蚀的ald约瑟夫森结制备方法,采用该方法可以得到高质量的约瑟夫森结势垒层,进一步提升工艺控制效果。

7.基于金属掩膜刻蚀的ald约瑟夫森结制备方法,包括以下步骤:

8.步骤a:在衬底上定义下层金属掩膜图形,然后沉积金属薄膜,得到下层金属层;具体的,在衬底上旋涂光刻胶,利用光刻技术定义出下层金属掩膜图形,然后采用磁控溅射方式沉积金属薄膜。

9.步骤b:将下层金属掩膜图形转移到下层金属层,形成下层金属掩膜;具体的,使用剥离工艺将下层金属掩膜图形转移到下层金属层。

10.步骤c:去除下层金属掩膜表面的自然氧化层。具体的,使用反应预清洁(rpc)技术去除下层金属掩膜表面的自然氧化层。

11.步骤d:然后在真空中将步骤c得到的器件原位传输到薄膜生长腔室一次性生长底层 al电极、ald al2o3势垒层、顶层al电极,形成三层结构的al/al2o3/al约瑟夫森结。其中,底层al电极的厚度为30nm,al2o3势垒层的厚度为小于2nm,顶层al电极的厚度为 30nm。

12.步骤e:定义上层金属掩膜图形,然后沉积金属薄膜,得到上层金属层;具体的,定义上层金属掩膜图形的方式与定义下层金属掩膜图形的方式相同,沉积金属薄膜也是采用

磁控溅射方式。

13.步骤f:将上层金属掩膜图形转移到上层金属层,形成上层金属掩膜。具体的,使用剥离工艺将上层金属掩膜图形转移到上层金属层。

14.步骤g:选择性刻蚀下层金属掩膜和上层金属掩膜未保护的结构,而需要的部分被金属掩膜保护不被刻蚀;形成五层结构:下层金属掩膜/约瑟夫森结(al/al2o3/al)/上层金属掩膜。

15.上述方法中,所述衬底可选择si衬底。

16.所述金属薄膜为ti金属薄膜,步骤c中的下层金属掩膜表面的自然氧化层为tiox。

17.本发明的有益效果为:

18.本发明通过金属掩膜方式,在制备三层结构的al/al2o3/al约瑟夫森结过程中,不涉及涂胶、去胶等步骤,弥补了ald腔室内样品不能携带光刻胶来图形化金属结构的不足。实现了原位一次性制备三层结构的ald约瑟夫森结,减少了约瑟夫森结三层结构中的杂质含量,提升了工艺洁净程度,极大程度的提升了工艺控制,从而可以制备高质量的约瑟夫森结。

附图说明

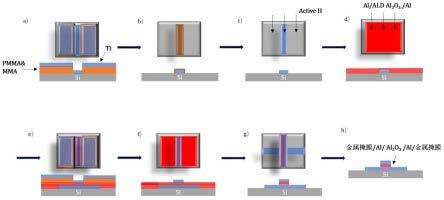

19.图1为本发明基于金属掩膜刻蚀的ald约瑟夫森结制备方法。a)为制备下层金属层, b)为制备下层金属掩膜,c)为去除自然氧化层,d)为形成三层结构的al/al2o3/al约瑟夫森结,e)为制备上层金属层,f)制备上层金属掩膜,g)为选择性刻蚀多余的金属结构, h)为形成五层结构:下层金属掩膜/约瑟夫森结(al/al2o3/al)/上层金属掩膜。

20.图2左图为本发明制备的五层结构的tem电镜图。右图为左图方框区域的放大图。图中alo

x

表示al2o3。

21.图3为对比例1采用两步lift-off工艺制备约瑟夫森结的流程。(a)为制备下层金属层,(b)为制备底层ti电极,(c)为去除自然氧化层,(d)为生长al2o3势垒层,(e)为制备上层金属层,(f)形成三层结构的ti/al2o3/ti约瑟夫森结。

22.图4为对比例1制备的三层结构的ti/al2o3/ti约瑟夫森结的tem电镜图。图中alo

x

表示al2o3。

具体实施方式

23.下面通过具体实施方式对本发明进行更加详细的说明,以便于对本发明技术方案的理解,但并不用于对本发明保护范围的限制。

24.实施例1

25.采用本发明的基于金属掩膜刻蚀的ald约瑟夫森结制备方法,分别制备了结面积分别为0.09μm2、0.25μm2的约瑟夫森结。

26.如图1所示,制备具体流程如下:

27.步骤a:在si衬底上旋涂光刻胶,利用光刻技术在光刻胶中部定义出下层金属掩膜图形,本实施例的下层金属掩膜图形为矩形;然后采用磁控溅射方式沉积ti金属薄膜,得到下层金属层。

28.其中旋涂光刻胶包括以下步骤:用移液枪将mma均匀滴在衬底表面,然后以6000r/

s 的速度旋转,将胶旋涂在衬底表面,然后将衬底转移到热板上,180℃下烘烤5min。烘烤完成之后,待衬底冷却至室温,再将pmma均匀滴在衬底表面,以6000r/s的速度旋转,将胶旋涂在衬底表面,然后将衬底转移到热板上,180℃下烘烤5min。

29.电子束光刻技术的相关技术参数如下:

30.加速电压:125kv,电子束直径:2nm,电子束流:500pa,电子枪真空度:2

×

10-7

pa,电子枪真空度:6

×

10-5

pa。

31.磁控溅射所用材料:ti金属,腔室环境:真空度1.23

×

10-7

torr,基座温度:25℃。具体包括以下步骤:第一步通入气体(ar),第二步开启电压,让气体离化,形成plasma。第三步开始淀积,第四步撤去电压。

32.步骤b:使用剥离工艺,将下层金属掩膜图形转移到下层金属层,形成矩形的下层ti 金属掩膜。根据图2的测试图,下层ti金属掩膜的厚度约为60nm。

33.其中,所述剥离工艺具体操作为:将器件放入盛有丙酮的玻璃皿中,在超声清洗锅中清洗5min,然后将器件转移至盛有异丙醇的玻璃皿中,继续清洗5min。

34.步骤c:采用rpc技术去除下层ti金属掩膜表面的自然氧化层。

35.其中,所述rpc技术具体操作为:将器件放入300度的腔室内,仪器功率1000w,用混合粒子(为5%h2和95%he)轰击器件表面,去除自然氧化层。

36.步骤d:在真空中原位传输步骤c制备得到的器件到薄膜生长腔室,依次生长下层al、 ald al2o3势垒层、上层al,形成al/al2o3/al约瑟夫森结结构。本实施例中,得到的底层al电极的厚度为30nm,al2o3势垒层的厚度为1.59nm(如图2所示),顶层al电极的厚度为30nm。

37.步骤e:定义上层金属掩膜图形,上层金属掩膜图形的定义方式与下层金属掩膜图形的定义方式相同。具体的,在步骤d制备得到的器件上旋涂光刻胶,利用光刻技术在光刻胶中部定义出上层金属掩膜图形,本实施例的上层金属掩膜图形也为矩形,且上层金属掩膜图形与下层金属掩膜图形垂直设置。

38.然后采用与步骤a相同的磁控溅射方式沉积ti金属薄膜,得到上层金属层。

39.步骤f:使用剥离工艺将上层金属掩膜图形转移到上层金属层,形成矩形的、与下层 ti金属掩膜垂直的上层ti金属掩膜。根据图2的测试图,上层ti金属掩膜的厚度为94nm。

40.其中的剥离工艺与步骤b相同。

41.步骤g:选择性刻蚀下层金属掩膜和上层金属掩膜未保护的结构,而需要的部分被金属掩膜保护不被刻蚀;形成五层结构:下层金属掩膜/约瑟夫森结(al/al2o3/al)/上层金属掩膜,即ti/al/al2o3/al/ti。

42.其中,所用的刻蚀方式为干法刻蚀,刻蚀所用气体(配比):ar 50sccm、bcl

3 100sccm,气压:10mtorr,功率:400w,刻蚀时间:30s+30s(两步)。

43.在步骤a进行光刻的时候,控制电子束光刻机的激光粒子轰击区域大小,可以控制约瑟夫森结面积的变化。本实施例通过控制电子束光刻机的激光粒子轰击区域大小,得到结面积分别为0.09μm2、0.25μm2的约瑟夫森结。

44.经实验测量,结面积分别为0.09μm2、0.25μm2的约瑟夫森结,其电阻值分别为1.322kω、 0.875kω,电阻的rsd(相对标准偏差)值分别为9.22%、17%,电阻均匀性有很大的提升,制备出的结质量更高。

45.对比例1

46.如图3所示,采用两步lift-off工艺制备约瑟夫森结,包括以下步骤:

47.步骤a:在si衬底上旋涂光刻胶,利用光刻技术在光刻胶中部定义出底层金属图形,本实施例的底层金属图形为矩形;然后采用磁控溅射方式以0.28nm/s的速率沉积ti金属薄膜,形成下层金属层。所得的下层金属层的厚度约为30nm。

48.其中旋涂光刻胶包括以下步骤:用移液枪将mma均匀滴在衬底表面,然后以6000r/s 的速度旋转,将胶旋涂在衬底表面,然后将衬底转移到热板上,180℃下烘烤5min。烘烤完成之后,待衬底冷却至室温,再将pmma均匀滴在衬底表面,以6000r/s的速度旋转,将胶旋涂在衬底表面,然后将衬底转移到热板上,180℃下烘烤5min。

49.电子束光刻技术的相关技术参数如下:

50.加速电压:125kv,电子束直径:2nm,电子束流:500pa,电子枪真空度:2

×

10-7

pa,电子枪真空度:6

×

10-5

pa。

51.磁控溅射所用材料:ti金属,腔室环境:真空度1.23

×

10-7

torr,基座温度:25℃。具体包括以下步骤:第一步通入气体(ar),第二步开启电压。让气体离化,形成plasma。第三步开始淀积,第四步撤去电压。

52.步骤b:使用剥离工艺将底层金属图形转移到下层金属层,形成底层ti电极,所述底层ti电极的厚度为30nm。

53.其中,所述剥离工艺具体操作为:将器件放入盛有丙酮的玻璃皿中,在超声清洗锅中清洗5min,然后将器件转移至盛有异丙醇的玻璃皿中,继续清洗5min。

54.步骤c:使用反应预清洁(rpc)技术去除底层ti电极表面自然氧化层。

55.其中,所述rpc技术具体操作为:将器件放入300度的腔室内,仪器功率1000w,用混合粒子(为5%h2和95%he)轰击器件表面,去除自然氧化层。

56.步骤d:在真空中原位传输步骤c得到的器件到薄膜生长腔室,然后采用ald方式在底层ti电极表面生长al2o3势垒层。所述al2o3势垒层的厚度为1.4nm。

57.步骤e:定义顶层金属图形,顶层金属图形定义方式与底层金属图形的定义方式相同。具体的,在步骤d制备得到的器件上旋涂光刻胶,利用光刻技术在光刻胶中部定义出顶层金属图形,本实施例的顶层金属图形也为矩形,且顶层金属图形与底层金属图形垂直设置。

58.然后采用与步骤a相同的磁控溅射方式沉积ti金属薄膜,得到上层金属层。

59.步骤f:使用剥离工艺将顶层金属图形转移到上层金属层,形成矩形的、与底层ti电极垂直设置的顶层ti电极。所述顶层ti电极的厚度为约30nm。

60.其中的剥离工艺与步骤b相同。

61.剥离后,顶层ti电极与底层ti电极金属线条垂直相交,形成完整三层结构的ti/al2o3/ti 约瑟夫森结。

62.在步骤a进行光刻的时候,控制电子束光刻机的激光粒子轰击区域大小,可以控制约瑟夫森结面积的变化。本对比例通过控制电子束光刻机的激光粒子轰击区域大小,得到结面积分别为0.09μm2、0.25μm2的约瑟夫森结。

63.采用上述方法制备得到的结面积分别为0.09μm2、0.25μm2的约瑟夫森结,其电阻值分别为12.9kω、6.55kω。电阻的rsd(相对标准偏差)值在27%、21%,电阻均匀性较差。

64.以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1