增材金属铸造系统及装置的制作方法

本发明一般地涉及金属铸造,并且特别是,涉及用于增材金属铸造的装置。

背景技术:

1、目前,对铸造金属产品的大部分需求通过传统铸造技术来满足,该传统铸造技术涉及到完整模具的生产,然后利用熔融金属填充模腔。在一些情况下,模具的生产包括制造铸造模型(样模),模具由该铸造模型制成。

2、传统金属铸造的问题

3、铸造模型和模具的生产和管理显著增加了传统铸造的成本和周转时间。制造模型和模具既昂贵又耗时,在正在进行的铸造操作中使用它们需要对模具和模型进行清洁、维护、修理和修复。

4、模型和模具的长期储存和库存可能产生进一步的重大开支和管理负担。对于特定铸造金属零件(或部件)的大规模生产而言,这种努力可能是合理的,但在售后情况下,当市场对该特定零件的需求减少时,可能很难证明为生产该部件而维护模具和模型的持续开销是合理的。当继续制造该零件的成本变得过高时,该零件的替代供应通常变得限于现有库存。

5、传统的基于模具的铸造还具有进一步的缺陷:大(型)或复杂的铸件通常需要具有多个浇(口)杯、流道、冒口和延伸部的模具,这些浇杯、流道、冒口和延伸件占用了相当大比例的过量模具体积,在许多情况下,这会将铸件所需的熔融金属量最高增加50%。尽管过量金属通常可以被重新熔化和再利用,但在熔融(或熔化)过量金属时消耗的能量被浪费。传统铸造的另一缺陷是,特别大或复杂的零件不能总是以单件铸造,从而需要在铸造后将较小的零件焊接和/或螺栓连接在一起。

6、传统铸造的其他缺陷涉及在处理和操纵大量熔融金属的过程中固有的工业安全隐患、所涉及的高温以及通常伴随该过程的有毒烟雾。除了对制造人员的直接安全隐患之外,还有污染和其他有害环境影响的问题,所有这些均可能产生广泛而持久的后果。

7、增材金属铸造的优点

8、传统铸造的上述局限推动了各种直接增材金属铸造技术的发展。增材金属铸造有可能消除与先前讨论的模型和模具相关联的问题和限制,并有望将熔融金属限制于所包含的局部环境中的更容易管理的量值和范围(程度)内,以提高安全性并将环境危害的影响最小化。

9、目前的增材制造系统尤其是在以下已发表的文章中进行了描述:“shapedeposition manufacturing(形状沉积制造)”,merz等,载于proceedings of the 1994international solid freeform fabrication symposium(1994年国际固体自由形式制造研讨会论文集),第1-8页;“shape deposition manufacturing of heterogeneousstructures(异质结构的形状沉积制造)”,weiss等,载于journal of manufacturingsystems(《制造系统期刊》),1997年第4期第16卷,第239-248页;以及“shape depositionmanufacturing with microcasting:processing,thermal and mechanical issues(具有微铸造的形状沉积制造:加工、热和机械问题)”,amon等,载于journal of manufacturingscience and engineering(《制造科学与工程期刊》)、transactions of the asme(《asme学报》),1998年8月,120(3),第656-665页。另外令人感兴趣的是,维也纳技术大学于1994年5月发表了robert merz的博士论文(英文),题为“shape deposition manufacturing(形状沉积制造)”。

10、目前的增材金属铸造技术的缺陷

11、虽然目前的增材金属铸造技术潜在地解决了传统铸造的模具和模型相关问题,但其也带来了自身的限制和局限:

12、有限的产量、铸件尺寸和产品质量问题

13、就生产流程而言,目前的增材金属铸造技术通常具有有限的产量,并且已证明难以扩展到大的零件尺寸和质量。

14、此外,如上文引用的merz的论文中所述,目前的增材金属制造通常表征出铸造缺陷,包括普遍存在的肉眼可见的空隙。这些缺陷使得增材铸造的产品不适于在许多应用中使用。

15、金属和金属源的限制

16、目前,金属增材制造通常基于直接沉积技术以及利用激光和电子束的粉末床融合技术。目前使用的有以下技术:基于激光的粉末床融合、激光粉末沉积、电子束粉末床融合、金属丝(或线)电弧/等离子弧沉积、金属丝(或线)电子沉积、定向能量沉积(ded)以及粘结剂喷射。其他直接沉积和基于烧结的技术在开发和采用的早期阶段可供使用。然而,这些技术通常仅限于低熔点金属且有时需要制造商将其熟悉的原料金属库存转换为基于金属粉末的(材料)源。

17、因此,需要一种增材金属铸造系统和装置,其克服上述限制,并有助于在较高熔点金属源库存的已建立和认证源的基础上在具有高质量和均匀性的铸造金属制造中获得经济且高效的产出。这些目标通过本发明得以实现。

技术实现思路

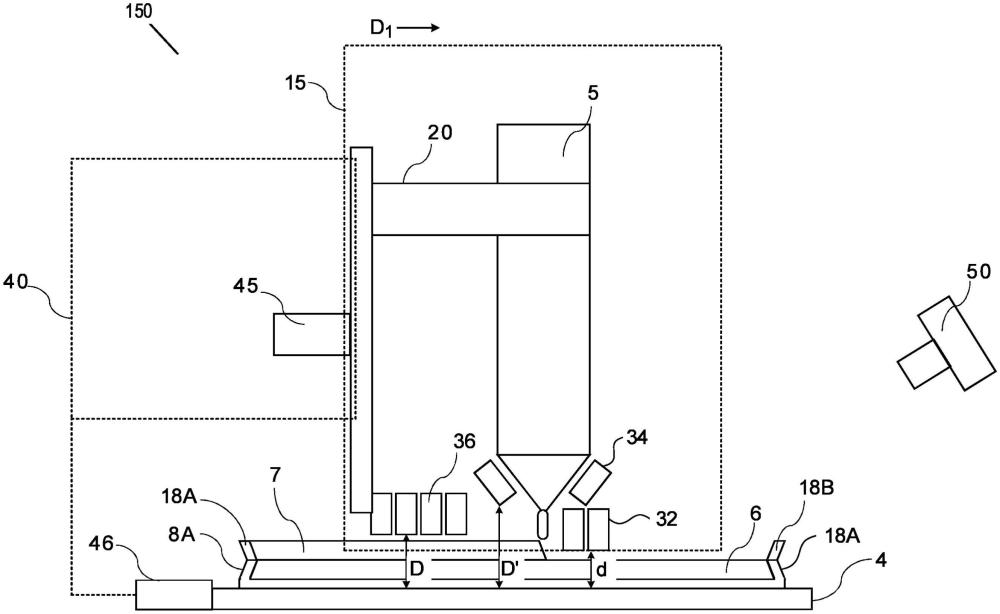

1、根据本发明的实施例,提供了一种用于通过构造形成生产层的竖直堆叠的一系列生产层来铸造金属(或金属制)物体的铸造系统,其中所述一系列生产层的生产层具有模具区,其中所述一系列生产层的生产层具有模具区,其中所述一系列生产层具有由所述模具区限定的物体区或对象区(用于熔融金属沉积的区,或其中现在已固化的熔融金属先前被沉积的区)(即,物体区由模具区中的模腔的表面限定),并且其中当前生产层(即,当前正在制造的生产层)被构造于竖直堆叠中的先前生产层(或前一生产层)的顶表面(即,先前制造的生产层的顶表面)上,所述系统包括:模具构造单元,其可操作,以构造当前生产层的模具区;准备-沉积-后处理(pdp)单元,其包括:熔融金属沉积器,其可操作,以将熔融金属沉积在由当前生产层的模具区限定的物体区中;保持器,其附接到所述熔融金属沉积器,用于保持所述熔融金属沉积器;至少一个感应加热单元,其附接到所述保持器;构建台,用于支撑生产层的竖直堆叠;可移动平台,其提供pdp单元与构建台之间的相对移动(或相对运动),其中所述相对移动是沿着前进方向的;以及控制器,其用于控制pdp单元和可移动平台而将熔融金属沉积在当前生产层的物体区的制造区域中,并控制pdp单元执行以下各项中的至少一个:在熔融金属沉积之前将制造区域预加热至预沉积温度,以及在熔融金属沉积之后将制造区域后加热至后沉积温度。

2、根据本发明的一些实施例(其可以与本文中描述的其他实施例相结合),该系统还包括控制器,以控制感应加热单元进行预加热、加热和后加热而影响先前生产层的物体区中的熔融区域和当前生产层的物体区中的区域的固化参数。

3、在相关实施例中,该系统还包括控制器,以控制感应加热单元执行预加热、加热和后加热而影响冷却当前生产层的物体区中的区域的参数。

4、感应加热单元可以包括单个感应加热线圈,该单个感应加热线圈相对于前进方向具有前导区段和尾随区段,并且沿着前进方向,前导区段可以预加热先前生产层的物体区中的制造区域,并且所述尾随区段用于对当前生产层的物体区中的制造区域进行后加热。

5、根据相关实施例,感应加热单元具有呈大致平面圆形形状的至少一个线圈。

6、感应加热单元可以具有其主轴平行于前进方向的大致平面椭圆形形状。感应加热单元可以具有其主轴垂直于前进方向的大致平面椭圆形形状。

7、感应加热单元可以具有大致圆锥形的形状,其在增材铸造系统的操作期间被定向为使得圆锥形的顶端比圆锥形的基部更靠近制造区域。

8、根据本发明的一些实施例(其可以与本文中描述的其他实施例相结合),感应加热单元包括一个或多个感应加热线圈绕组,其中每个线圈绕组可以包括多个匝圈。感应加热单元可以包括多个绕组,所述多个绕组在感应加热线圈的第一部分中具有第一匝圈密度(每单位距离的匝圈数)且在感应加热线圈的第二部分中具有第二匝圈密度,其中第二匝圈密度(或第二密度)高于第一匝圈密度(或第一密度)。

9、感应加热单元可以具有垂直于构建台的中心轴线。在增材铸造系统的操作期间,感应加热单元可以相对于构建台以一定的角度倾斜。

10、一些实施例还包括控制器,以控制对感应加热单元的电力(或电功率)的提供,其中控制电力的提供包括控制以下各项中的至少一个:电流水平、电流幅度(或幅值)、电流极性、时序(定时)、持续时间、交流(ac)频率和ac相位。

11、在可以与本文中描述的其他实施例结合的各种实施例中,熔融金属单元包括金属杆(或棒),其中感应加热熔化杆的梢端(或尖端)。在本发明的一些实施例(其可以与本文中描述的其他实施例结合)中,熔融金属单元的特点是具有坩埚,用于容纳由感应加热单元加热和熔化的金属。

12、可移动平台可以包括以下各项中的至少一个:移动pdp单元的可移动单元以及配置为移动构建台的可移动支架。

13、保持器可以包括用于旋转熔融金属沉积器的旋转单元。保持器可以包括致动器,用于在铸造系统的操作期间沿竖直轴线移动金属源杆。重要的是,注意到保持器不仅保持熔融金属沉积器(其附接到保持器),而且保持器还附接到pdp单元,该pdp单元包括一个或多个感应加热单元。也就是说,熔融金属沉积器经由保持器物理连接到所述感应加热单元。熔融金属沉积器和感应加热器因此一起移动,通过保持器接合。

14、相关实施例提供了一种熔融金属供料器,用于向熔融金属沉积器提供新的熔融金属。

15、模具构造单元可以为模具沉积单元,其具有与模具沉积单元流体连接的未硬化模具材料的模具材料贮存器,用于将模具材料增材式地沉积在由构建规划(或方案)预定义的生产层的模具区中。

16、在本发明的一些实施例(其可以与本文中描述的其他实施例结合)中,模具构造由模具构造单元完成,该模具构造单元包含远程构造的模具部件的储备库,并包括模具传送单元,用于将模具部件从储备库传送到构建规划预定义的生产层中的模具区。

17、该系统还可以包括生产腔室,以在物体区生产期间容纳构建台和至少pdp单元,并在模具区构造期间容纳模具构造单元。生产腔室可以在物体区生产期间保持在第一温度,并且在模具区构造期间保持在不同于第一温度的第二温度。在相关的实施例中,生产腔室提供惰性气氛环境。

18、在物体区生产期间,生产区域可以被保持为惰性环境。

19、根据本发明的另一方面,提供了一种通过按照构建规划在构建台上增材式地构建生产层来铸造物体的方法,该生产层具有由模具区限定的物体区,该方法包括利用具有熔融金属沉积器、用于保持熔融金属沉积器的保持器以及连接到保持器的感应加热单元的准备-沉积-后处理(pdp)单元:按照构建规划在构建台上构造当前生产层的模具区,然后,在提供pdp单元与构建台之间的相对移动的同时,向感应线圈提供电力(或电功率),用于加热熔融金属沉积器的一部分,以在当前生产层的物体区中的制造区域中沉积金属,并且用于执行以下各项中的至少一个:将先前生产层的物体区中的区域预加热至第一温度,以及将当前生产层的物体区中的区域后加热至第二温度。

20、该方法可以进一步包括按照构建规划重复构建、预加热、加热和后加热。

21、所述构建可以包括通过与模具材料贮存器流体连接的模具沉积单元沉积来自模具材料贮存器的模具材料。所述构建可以包括通过模具传送单元将远程制造的模具部件从远程制造模具部件的储备库传送到由构建规划预定义的生产层中的模具区。

22、该方法还可以包括通过控制以下各项:电流水平、电流幅度、电流幅度、功率水平、电流极性、时序(定时)、占空比、功率因数、交流(ac)频率和交流(ac)相位中的至少一个来控制电力的提供。

23、提供电力可以包括可选地提供第一电力水平,用于对先前生产层的物体区中的区域进行预加热;

24、提供第二电力水平,用于熔化所述熔融金属沉积器的一部分中的金属;以及可选地提供第三电力水平,用于对当前生产层的物体区中的区域进行后加热。

25、第一电力水平可以基于将先前生产层的物体区中的区域加热至第一温度所需的电磁(em)能量来确定;第二电力水平可以基于熔融所述熔融金属沉积器的一部分中的金属所需的em能量来确定;并且第三电力水平可以基于加热当前生产层的物体区中的区域所需的em能量来确定。

26、该方法还可以包括以下各项中的一个或多个:为熔融金属沉积器提供竖直移动,并控制熔融金属沉积器与先前生产层的物体区之间的工作距离(根据本发明的各种实施例,控制器可以改变pdp单元的相对位置,以确保所述工作距离大于当前生产层的模具区的高度,以及根据生产层的厚度改变pdp单元的相对位置);确定所需的熔融金属沉积率;控制pdp单元与构建台之间的相对移动的速度和方向中的至少一个;确定熔融金属沉积分布(或轮廓),并控制以下各项中的至少一个:熔融金属沉积器的竖直位置、熔融金属沉积器的速度、提供给感应加热单元的电力(或功率)水平,其中所述控制基于熔融金属沉积分布;测量熔融金属沉积器的一部分的温度,并控制以下各项中的至少一个:熔融金属沉积器的竖直位置、熔融金属沉积器的速度、提供给感应加热单元的电力(或功率)水平,其中所述控制基于测得的温度;加热先前生产层的物体区中的区域,使得在先前铸造的金属层的预加热期间由感应加热单元形成的预加热区域的宽度比在预加热线的顶部铸造的熔融金属线的宽度宽5%-50%。

- 还没有人留言评论。精彩留言会获得点赞!