一种可提升降噪效果的共振吸声结构的制作方法

1.本发明属于管道噪声控制技术领域,尤其涉及一种可提升降噪效果的共振吸声结构。

背景技术:

2.管道噪声指管道运行时,因振动、内部介质流动摩擦、碰撞或扰动发生的噪声,如中央空调管道、输气管道、通风管道中的噪声,以及鼓风机、发动机等工业设备的进、排气噪声等,这些噪声除给设备本身带来危害外,还严重影响了人们的身心健康,因此,有必要采取相应的降噪措施对其进行控制。

3.目前,管道内部的噪声控制通常是采用消声器或者在管道内壁铺设声衬的方式来实现的,需要大量使用穿孔板、微穿孔板、薄板或薄膜等共振吸声结构,由共振吸声结构与背腔结构共同吸声降噪,上述结构在特定的频段下具有良好的吸声性能,相比多孔吸声材料而言,该共振吸声结构可以实现更低频率的吸声。对于共振吸声结构,现有的理论技术通常为等腔深结构的单层降噪结构,该结构只产生一个有效的共振吸声峰值频率及其高阶谐波频率,虽然吸声系数峰值可达到0.9以上,但吸声频带较窄;为了拓宽吸声频带,可通过增加自由度的方式,即:采用双层或多层的降噪结构,以此产生两个或多个有效的共振吸声峰值频率及其高阶谐波频率,但该结构仍存在如下问题:1、受到结构参数本身的限制,降噪频带只能覆盖两至四个倍频程,且共振峰之间存在明显的低谷。

4.2、背腔结构的作用为支撑穿孔板、微穿孔板、薄板与薄膜等共振吸声结构,保证板后空腔的尺寸,从而保证共振吸声结构及其降噪频率的稳定性;目前的背腔结构一般采用蜂窝结构,蜂窝结构具有较好的强度,能保证共振吸声结构的稳定性,但在实际应用的过程中,常常将蜂窝结构设计为直筒、封闭的形状,以至于蜂窝结构难以进行二次降噪,无法提升共振吸声结构的降噪效果。

5.综上所述,亟需一种既可多次降噪,又能拓宽降噪频率范围、提升降噪效果的共振吸声结构,来满足当前所需的管道降噪需求。

技术实现要素:

6.本发明的目的在于提供一种可提升降噪效果的共振吸声结构,包括若干共振吸声模块,通过在共振吸声模块内设置背腔板以形成若干吸声格子,通过吸声格子形成的吸声区来拓宽降噪频率范围,提升降噪效果。

7.为达到上述目的,本发明提出如下技术方案:一种可提升降噪效果的共振吸声结构,包括若干共振吸声模块,共振吸声模块由三面实心板和一面穿孔板围合而成,穿孔板位于噪声的入射面;三面实心板包括位于穿孔板对侧的底板、与穿孔板和底板垂直且相对连接于穿孔板和底板两侧的两块侧挡板;共振吸声模块的内侧设有若干两端分别与穿孔板和底板相连接的背腔板,背腔板与底板、侧挡板共同将共振吸声模块分成若干吸声格子,通过

吸声格子形成的吸声区拓宽降噪频率范围、进行多次降噪、提升降噪效果。

8.优选地,背腔板为直板型结构或折弯型结构。

9.优选地,背腔板为实心结构或穿孔结构。

10.优选地,共振吸声模块包括一层、两层或多层吸声区,相邻吸声区之间通过穿孔的过渡板连接。

11.优选地,过渡板为直板型结构、斜板型结构或折弯型结构。

12.优选地,同一个吸声区中背腔板的结构相同或不同;相邻吸声区中背腔板的结构相同或不同。

13.优选地,穿孔板的厚度为0.1-5mm。

14.优选地,穿孔板的穿孔直径为0.5-10mm,穿孔率为0.1-40%。

15.优选地,当背腔板为穿孔结构时,背腔板的穿孔率为0.5-5%。

16.优选地,当背腔板为折弯型结构时,背腔板的整体高度由安装尺寸决定,背腔板的折弯行程距离由降噪设计频率决定。

17.本发明的技术效果是:1、本发明在共振吸声模块内设置背腔板以形成若干吸声格子,通过吸声格子形成的吸声区可拓宽降噪频率范围,提升降噪效果;当背腔板为穿孔结构时,声波可以从一个吸声格子进入另一个吸声格子进行二次降噪,二次降噪的声波再进入下一个吸声格子进行三次降噪,以此类推,声波可以在由吸声格子形成的吸声区内进行多次降噪,因此,共振吸声结构具有多个共振吸声峰值频率,拓宽了降噪频率范围,进一步提升了降噪效果。

18.2、当背腔板为弯折型结构时,一方面可以增加声波在共振吸声模块中传递的距离,使得共振吸声结构的降噪频率可以达到与声波传递距离相同的直筒型结构的降噪频率,即:在结构尺寸有限的范围内,可以将降噪频率往低频移动;另一方面,由于背腔板为折弯型结构,声波容易直达到背腔板的壁面上,并且声波直达壁面的行程是相对变化的,从而可增加共振吸声结构的降噪频率、拓宽降噪频率的范围。

19.3、吸声格子可以为规则的形状,也可以为不规则的形状;一个吸声区中的背腔板可以是整体均为穿孔结构,也可以部分背腔板为穿孔结构,部分背腔板为实心结构;相邻吸声区中的背腔板可以是整体均为穿孔结构,也可以部分背腔板为穿孔结构,部分背腔板为实心结构;每一个吸声格子中的背腔板在不同高度上的截面可以是一样的,也可以是不一样的,即同一个吸声格子在高度方向上的截面可以是变化的,也可以是不变的。以此来适应不同工况下的吸声需求,提高降噪效果。

附图说明

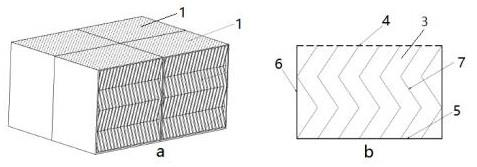

20.图1为实施例一中吸声结构的示意图。

21.图2为实施例二中吸声结构的示意图。

22.图3为实施例三中吸声结构的示意图。

23.图4为实施例四中吸声结构的示意图。

24.图5为实施例五中吸声结构的示意图。

25.图6为实施例六中吸声结构的示意图。

26.图7为实施例七中吸声结构的示意图。

27.图8为实施例八中吸声结构的示意图。

28.图9为实施例九中吸声结构的示意图。

29.图10为实施例十中吸声结构的示意图。

30.图11为实施例十一中吸声结构的示意图。

31.图12为实施例十二中吸声结构的示意图。

32.图13为实施例十三中吸声结构的示意图。

33.附图标记说明:1、共振吸声模块;201、第一吸声区;202、第二吸声区;3、吸声格子;4、穿孔板;5、底板;6、侧挡板;7、背腔板;701、第一背腔板;702、第二背腔板;8、过渡板。

具体实施方式

34.以下结合附图1-13对本发明做进一步详细描述。

35.实施例一一种可提升降噪效果的共振吸声结构,包括如图1中a图所示的若干共振吸声模块1,共振吸声模块1的数量可根据实际工况进行设置;共振吸声模块1由三面实心板和一面穿孔板4围合而成,穿孔板4位于噪声的入射面;如图1中b图所示,三面实心板包括位于穿孔板4对侧的底板5、与穿孔板4和底板5垂直且相对连接于穿孔板4和底板5两侧的两块侧挡板6;共振吸声模块1的内侧设有若干背腔板7,背腔板7的两端分别与穿孔板4和底板5相连接,背腔板7与底板5、侧挡板6共同将共振吸声模块1分成若干吸声格子3,通过吸声格子3形成的吸声区拓宽降噪频率范围、进行多次降噪、提升降噪效果。共振吸声模块1包括一层、两层或多层吸声区,本实施例中具体包括图1所示的一层吸声区。

36.背腔板7为直板型结构或折弯型结构,本实施例中的背腔板7为折弯型结构,具体为图1中b图所示的三折型结构, 每条壁面均相对穿孔板4倾斜设置,声波可直接到达背腔板7的壁面上,声波到达壁面的行程是相对变化的,可增加共振吸声结构的降噪频率、拓宽降噪频率的范围。本领域技术人员也跟根据实际情况将背腔板7的壁面设置为其他数量和形状。背腔板7的整体高度由安装尺寸决定,背腔板7的折弯行程距离由降噪设计频率决定。

37.背腔板7为实心结构或穿孔结构,本实施例中的背腔板7为图1中b图所示的实心结构;背腔板7与侧挡板6之间,相邻背腔板7之间均形成吸声格子3。

38.其中,穿孔板4的厚度为0.1-5mm;本实施例中穿孔板4的厚度优选为2mm。穿孔板4的穿孔直径为0.5-10mm,本实施例中优选为5mm;穿孔率为0.1-40%,本实施例中优选为20%。

39.实施例二如图2所示,本实施例与实施例一的区别在于,本实施例中的背腔板7为图2中b图所示的穿孔结构,背腔板7的穿孔率为0.5-5%,本实施例中优选为2%;声波可以从一个吸声格子3进入另一个吸声格子3进行二次降噪,二次降噪的声波再进入下一个吸声格子3进行三次降噪,以此类推,声波可以在由吸声格子3形成的吸声区内进行多次降噪,因此,共振吸声结构具有多个共振吸声峰值频率,拓宽了降噪频率范围,进一步提升了降噪效果。

40.实施例三如图3所示,本实施例与实施例二的区别在于,根据实际工况需要,本实施例中的背腔板7为图3中b图所示的直板型穿孔结构。

41.实施例四如图4所示,本实施例与实施例一的区别在于,本实施例包括两层吸声区,分别为第一吸声区201和第二吸声区202,相邻吸声区之间通过穿孔的过渡板8连接;过渡板8为直板型结构、斜板型结构或折弯型结构,本实施例中的过渡板8为直板型结构。同一个吸声区中背腔板7的结构相同或不同,相邻吸声区中背腔板7的结构相同或不同,本实施例中同一个吸声区中背腔板7的结构相同,相邻吸声区中背腔板7的结构也相同,即第一背腔板701和第二背腔板702的结构相同,均为与实施例一中的背腔板7相同的实心弯折型结构。声波可从第一吸声区201进入第二吸声区202中,进行多次降噪。

42.实施例五如图5所示,本实施例与实施例四的区别在于,第一吸声区201和第二吸声区202中的第一背腔板701、第二背腔板702为实心直板型结构。

43.实施例六如图6所示,本实施例与实施例四的区别在于,第一吸声区201和第二吸声区202中的第一背腔板701、第二背腔板702为穿孔结构。

44.实施例七如图7所示,本实施例与实施例五的区别在于,第一吸声区201和第二吸声区202中的第一背腔板701、第二背腔板702为穿孔直板型结构。

45.实施例八如图8所示,本实施例与实施例四的区别在于,过渡板8为折弯型结构,可增加共振吸声结构的降噪频率、拓宽降噪频率的范围。

46.实施例九如图9所示,本实施例与实施例五的区别在于,过渡板8为折弯型结构。

47.实施例十如图10所示,本实施例与实施例四的区别在于,过渡板8为斜板型结构。

48.实施例十一如图11所示,本实施例与实施例五的区别在于,过渡板8为斜板型结构。

49.实施例十二如图12所示,本实施例与实施例四的区别在于,第一吸声区201中的第一背腔板701为直板型结构。

50.实施例十三如图13所示,本实施例与实施例四的区别在于,第二吸声区202中的第二背腔板702为直板型结构。

51.以上实施例仅仅是对本发明的解释,适用于相应的工况需求,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本发明的实施方式做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1