一种基于物联网设备的照明高杆的制作方法

1.本技术涉及高杆灯的技术领域,特别是涉及一种基于物联网设备的照明高杆。

背景技术:

2.在城市广场、机场、码头、高速公路等空旷而繁忙的地方,通常使用安装高杆灯来实现大范围集中照明,高杆灯灯杆高度大,照明范围大,一般在空旷处或者交通枢纽处使用,是一种重要的市政照明设施。信号塔属于通信装置,一般也需要采用钢结构塔基将信号发射器支撑于高处。对于市政规划来说,市内道路两侧、广场地段的立柱一般规划为照明需求,信号塔作为通信设备规划用地少,为通信信号的选址布局、全面覆盖带来难度。目前的信号塔还有设置在高层居民楼的楼顶,但是随着人们对生活品质要求的提高,对于带辐射的信号塔设置在居民楼楼顶存在抵触,更为信号塔的选址布局带来难度。

3.现有相关技术授权公告号为cn210532312u的一种基于物联网设备的照明高杆,包括竖直延伸的杆体、套设于所述杆体并可沿杆体在竖直方向上移动的升降灯盘、固定于所述杆体上用于安装所述升降灯盘的固定头部以及安装于所述杆体顶部的天线支架。

4.上述相关技术方案中存在以下问题:天线支架安装在杆体的顶部,由于杆体比较高,天线支架在风力的作用下容易发生晃动,稳定性不高,长时间的晃动下天线支架与杆体的连接处容易发生断裂,断裂之后对于操作人员来说维修比较困难。

技术实现要素:

5.为了能够增强安装物联网设备的支架与杆体连接的稳定性,降低维修人员的劳动强度,本技术提供一种基于物联网设备的照明高杆。

6.本技术提供的一种基于物联网设备的照明高杆采用如下的技术方案:

7.一种基于物联网设备的照明高杆,包括灯杆以及设置于灯杆上的照明灯具,所述灯杆的顶部设置有用于安装物联网设备的安装装置,所述安装装置包括安装架和设置于安装架上的底部法兰,所述灯杆的顶部固设有与底部法兰相适配的顶部法兰,所述顶部法兰和底部法兰之间连接有若干根支撑杆,若干根所述支撑杆围绕灯杆的轴线周向分布。

8.通过采用上述技术方案,在灯杆的顶部和安装架之间采用若干根支撑杆进行连接,可以使得安装架与灯杆之间连接稳定,保证安装架在风力的作用下能够保持稳定,不易断裂,降低了维修人员的劳动强度。

9.本技术在一较佳示例中可以进一步配置为:所述支撑杆的上端与底部法兰之间可拆卸连接,所述支撑杆的下端与顶部法兰之间可拆卸连接。

10.通过采用上述技术方案,支撑杆的上下两端分别与底部法兰、顶部法兰之间拆卸连接,安装灵活,便于操作人员对支撑杆进行安拆。

11.本技术在一较佳示例中可以进一步配置为:所述支撑杆与底部法兰连接的一端固设有上贴合板,所述上贴合板贴合于底部法兰,所述支撑杆与顶部法兰连接的一端固设有下贴合板,所述下贴合板贴合于顶部法兰,所述上贴合板与底部法兰之间设置有上部连接

组件,所述下贴合板与顶部法兰之间设置有下部连接组件。

12.通过采用上述技术方案,在支撑杆的顶部固设上贴合板,增加了支撑杆与底部法兰之间的连接面积,在支撑杆的底部固设下贴合板,增加了支撑杆与顶部法兰之间的连接面积,由此进一步提高了支撑杆与底部法兰和顶部法兰之间的连接强度。

13.本技术在一较佳示例中可以进一步配置为:所述底部法兰上开设有第一贯穿孔,所述上贴合板上开设有与第一贯穿孔相对应的第二贯穿孔,所述上部连接组件包括上部螺栓和上部螺母,所述上部螺栓穿设于第一贯穿孔和第二贯穿孔后与上部螺母螺纹连接。

14.通过采用上述技术方案,采用上部螺栓和上部螺母的固定方式,一方面上贴合板与底部法兰之间的连接强度高,同时可以实现快速的安装或拆卸。

15.本技术在一较佳示例中可以进一步配置为:所述顶部法兰上开设有第一连通孔,所述下贴合板上开设有与第一连通孔相对应的第二连通孔,所述下部连接组件包括下部螺栓和下部螺母,所述下部螺栓穿设于第一连通孔和第二连通孔后与下部螺母螺纹连接。

16.通过采用上述技术方案,采用下部螺栓和下部螺母的固定方式,一方面下贴合板与顶部法兰之间的连接强度高,同时可以实现快速的安装或拆卸。

17.本技术在一较佳示例中可以进一步配置为:所述上部连接组件包括固设于上贴合板上的插环和固设于底部法兰上的承接盘,所述承接盘朝向插环的一侧开设有与插环相适配的环形凹槽,所述插环插接于环形凹槽内,所述插环和环形凹槽之间设置有定位件,所述定位件用于使插环固定插接于环形凹槽内。

18.通过采用上述技术方案,上贴合板上的插环直接插接于承接盘的环形凹槽内,可以初步将上贴合板固定在承接盘上,再采用定位件可以将插环固定在环形凹槽内,安拆方便。

19.本技术在一较佳示例中可以进一步配置为:所述承接盘于环形凹槽的槽底开设有安装槽,所述定位件包括定位块,所述定位块滑动设置于安装槽内,所述安装槽的槽底与定位块之间连接有压缩弹簧,所述插环上开设有与定位块相适配的定位孔,所述定位块插接于定位孔内,所述承接盘内设置有用于使定位块从定位孔内脱出的解锁件。

20.通过采用上述技术方案,将插环插接于环形凹槽内时,使定位块往安装槽内滑动,定位块在往安装槽内滑动的同时对压缩弹簧进行压缩,定位块全部进入到安装槽内时,插环可以轻松的插接于环形凹槽内,当插环上的定位孔与安装槽的槽口相对时,定位块在压缩弹簧的作用下,定位块自动从安装槽内弹出并插接于定位孔内,同时采用解锁件可以对插环进行解锁,由此实现支撑杆与底部法兰之间的连接操作。

21.本技术在一较佳示例中可以进一步配置为:所述解锁件包括设置于所述环形凹槽内的转环,所述转环与承接盘同心设置,所述转环位于环形凹槽的槽底与插环的内壁之间,所述转环上开设有对定位块进行让位的让位孔,所述定位块于其位于转环的转动方向上相对的侧壁设置为斜面,所述让位孔内的侧壁与定位块的斜面滑动设置,所述承接盘上设置有用于驱动转环自转的驱动件。

22.通过采用上述技术方案,采用驱动件,使转环在环形凹槽内沿自身轴线进行自转,转环在转动的同时,让位孔内的侧壁对定位块的斜面进行挤压,定位块在外力的作用下,定位块往安装槽内滑动,由此可以实现将定位块从插环的定位孔内脱出。

23.本技术在一较佳示例中可以进一步配置为:所述驱动件包括拨动轴,所述承接盘

上开设有连通环形凹槽的腰型孔,所述拨动轴的一端与转环的外壁固定连接,所述拨动轴的另一端穿设于腰型孔并延伸出承接盘外。

24.通过采用上述技术方案,通过转动拨动轴,拨动轴带动转环同步转动,实现对转环的转动驱动,便于转环驱动定位块脱出定位孔,操作方便。

25.本技术在一较佳示例中可以进一步配置为:所述拨动轴位于承接盘外的一端固设有球头。

26.通过采用上述技术方案,增大对拨动轴的作用面积,防止拨动拨动轴时脱手。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.在灯杆的顶部和安装架之间采用若干根支撑杆进行连接,可以使得安装架与灯杆之间连接稳定,保证安装架在风力的作用下能够保持稳定,不易断裂,降低了维修人员的劳动强度;

29.2.采用驱动件,使转环在环形凹槽内沿自身轴线进行自转,转环在转动的同时,让位孔内的侧壁对定位块的斜面进行挤压,定位块在外力的作用下,定位块往安装槽内滑动,由此可以实现将定位块从插环的定位孔内脱出。

附图说明

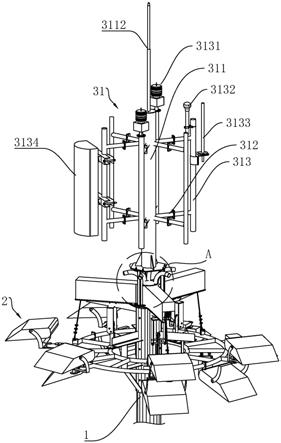

30.图1是本技术实施例一的一种基于物联网设备的照明高杆的结构示意图;

31.图2是本技术实施例的局部结构示意图;

32.图3是图2中的a部放大图;

33.图4是本技术实施例二中的局部结构示意图;

34.图5是图4中的b部放大图;

35.图6是本技术实施例二中显示插环和承接盘的局部爆炸示意图;

36.图7是本技术实施例二中显示承接盘和上贴合板之间的局部剖视图;

37.图8是图7中的c部放大图。

38.图中,1、灯杆;11、顶部法兰;2、照明灯具;31、安装架;311、立柱;3111、加强筋;3112、避雷针;312、连接杆;313、抱杆;3131、障碍灯;3132、gps天线;3133、mlat天线;3134、4g/5g天线;32、底部法兰;4、支撑杆;41、上贴合板;42、下贴合板;51、上部螺栓;52、上部螺母;61、下部螺栓;62、下部螺母;71、插环;711、定位孔;712、让位槽;713、轨迹孔;72、承接盘;721、环形凹槽;7211、安装槽;722、限位孔;723、腰型孔;73、转环;731、让位孔;74、拨动轴;741、球头;75、定位块;751、斜面;76、压缩弹簧。

具体实施方式

39.以下结合附图对本技术作进一步详细说明。

40.本技术实施例一公开了一种基于物联网设备的照明高杆,参照图1、图2,包括灯杆1和照明灯具2,灯杆1竖直设置,照明灯具2设置在靠近灯杆1的顶部位置处。

41.参照图2、图3,灯杆1的顶部间隔设置有安装装置,安装装置包括安装架31和底部法兰32,安装架31包括立柱311、连接杆312和抱杆313,立柱311竖直设置且与灯杆1在同一竖直线上,立柱311的下端与底部法兰32的上表面固定连接,立柱311与底部法兰32的连接处固设有三块加强筋3111,三块加强筋3111围绕立柱311的轴线周向均匀分布。连接杆312

设置为十二根,平均分为两组,两组连接杆312沿立柱311的轴线方向上下间隔设置,每一组中的六根连接杆312围绕立柱311的轴线方向周向均匀分布,连接杆312的轴线方向与立柱311的轴线方向垂直设置。

42.抱杆313设置为六根,六根抱杆313围绕立柱311的轴线方向周向均匀分布,抱杆313的轴线方向与立柱311的轴线方向平行设置,抱杆313连接于上下对称设置的两根连接杆312远离立柱311的端部上,抱杆313上可以用于安装障碍灯3131、gps天线3132、mlat天线3133、4g/5g天线3134、监控设备等。立柱311的顶部固设有避雷针3112。

43.灯杆1的顶部固设有顶部法兰11,顶部法兰11与底部法兰32之间设置有三根支撑杆4,三根支撑杆4围绕立柱311的轴线方向周向均匀分布,支撑杆4竖直设置,支撑杆4的上端固设有水平设置的上贴合板41,上贴合板41可以是方形、圆形,本实施一中选择上贴合板41为方形,上贴合板41贴合于底部法兰32的底部,支撑杆4的下部固设有水平设置的下贴合板42,下贴合板42贴合于顶部法兰11的顶部。上贴合板41与底部法兰32之间设置有上部连接组件,上部连接组件包括上部螺栓51和上部螺母52,底部法兰32上开设有第一贯穿孔,上贴合板41上开设有与第一贯穿孔相对应的第二贯穿孔,上部螺栓51穿设于第一贯穿孔和第二贯穿孔后与上部螺母52螺纹连接。

44.下贴合板42与顶部法兰11之间设置有下部连接组件,下部连接组件包括下部螺栓61和下部螺母62,顶部法兰11上开设有第一连通孔,下贴合板42上开设有与第一连通孔相对应的第二连通孔,下部螺栓61穿设于第一连通孔和第二连通孔后与下部螺母62螺纹连接。

45.本实施例一的实施原理为:将上贴合板41贴合于底部法兰32上,同时使上贴合板41上的第二贯穿孔与底部法兰32上的第一贯穿孔相对应,使用上部螺栓51穿设于第一贯穿孔和第二贯穿孔内并采用上部螺母52进行螺纹连接,由此实现将支撑杆4与底部法兰32固定连接;

46.将下贴合板42贴合于顶部法兰11上,同时使下贴合板42上的第二连通孔与顶部法兰11上的第一连通孔相对应,使用下部螺栓61穿设于第一连通孔和第一连通内并采用下部螺母62进行螺纹连接,由此实现将支撑杆4与顶部法兰11固定连接。

47.实施例二

48.实施例二与实施例一的区别仅在于:结合图4、图5、图6,上部连接组件包括插环71、承接盘72,插环71固定连接于上贴合板41背离支撑杆4的一侧上,上贴合板41可以是方形、圆形,本实施例二中选择上贴合板41为圆形,插环71与上贴合板41共轴线设置。承接盘72设置为圆盘形,承接盘72固设于底部法兰32朝向上贴合板41的一侧上,承接盘72与插环71共轴线设置,承接盘72朝向上贴合板41的一侧开设有环形凹槽721,环形凹槽721与承接盘72同心设置,环形凹槽721与插环71相适配,插环71插接于环形凹槽721内,插环71的内周壁贴合于环形凹槽721槽底的内周壁,插环71的外周壁贴合于环形凹槽721槽顶的内周壁。

49.结合图6、图7、图8,上部连接组件还包括转环73、拨动轴74、定位块75和压缩弹簧76,承接盘72于其环形凹槽721的槽底开设有若干个安装槽7211,若干个安装槽7211沿承接盘72的周向均匀分布,安装槽7211的长度方向与承接盘72的径向方向一致,定位块75滑动设置于安装槽7211内,定位块75沿安装槽7211的长度方向滑动设置。压缩弹簧76位于定位块75和安装槽7211的槽底之间,压缩弹簧76的一端与定位块75固定连接,压缩弹簧76的另

一端与安装槽7211的槽底固定连接。插环71的外周壁上对应的开设有若干个定位孔711,若干个定位孔711沿插环71的外周壁周向均匀分布,定位孔711与定位块75相适配,插环71插接于承接盘72的环形凹槽721内时定位块75插接于定位孔711内。

50.转环73与承接盘72同心设置,转环73位于插环71的内壁和环形凹槽721的槽底之间且可以进行自由转动,转环73的内周壁贴合于环形凹槽721的槽底,转环73的外周壁贴合于插环71的内周壁。转环73的外周壁上开设有若干个让位孔731,若干个让位孔731沿转环73的外周壁周向均匀分布,让位孔731与定位块75一一对应,承接盘72上周向开设有若个限位孔722,若干个限位孔722围绕承接盘72的轴线方向周向均匀分布,限位孔722与让位孔731一一对应,

51.定位块75背离安装槽7211槽底的一端穿设于让位孔731、定位孔711并延伸至限位孔722内,定位块75朝向转环73转动方向的两相对侧壁分别为斜面751,让位孔731内的侧壁与定位块75的斜面751滑动设置。转动转环73时,让位孔731的内壁挤压定位块75的斜面751,使定位块75往安装槽7211内滑动设置。

52.参照图6、图8,承接盘72的外周壁周向开设有若干个连通环形凹槽721的腰型孔723,若干腰型孔723与若干个定位块75相对应,腰型孔723沿承接盘72的周向方向延伸设置。拨动轴74与腰型孔723相适配,拨动轴74的轴线方向与转环73的径向方向一致,拨动轴74的一端与转环73的外壁固定连接,拨动轴74的另一端穿设于腰型孔723并延伸至承接盘72外,拨动轴74延伸出承接盘72外的端部上固设有球头741。通过拨动球头741可以带着拔动轴74和转环73在环形凹槽721内转动,转环73在围绕自身轴线转动的同时,让位孔731内的侧壁挤压定位块75上的斜面751,使定位块75往安装槽7211内滑动,直到转环73的内壁密封安装槽7211的槽口位置,此时定位块75全部进入到安装槽7211内。

53.参照图6、图8,插环71背离上贴合板41的一端上开设有若干个让位槽712,若干个让位槽712围绕插环71的轴线周向均匀分布,若干个让位槽712均与拨动轴74适配,让位槽712的长度方向与插环71的轴线方向一致,让位槽712的宽度连通插环71内外。插环71上还开设有轨迹孔713,轨迹孔713沿插环71的外周壁周向延伸设置,轨迹孔713的一端与让位槽712相连通,拨动轴74通过让位槽712进入到轨迹孔713的内部。

54.本实施例二的实施原理为:需要固定支撑杆4和底部法兰32时,转动拨动轴74,使拨动轴74带着转环73进行转动,转环73在自转的同时让位孔731的侧壁挤压定位块75的斜面751,定位块75在外力挤压的作用下往安装槽7211内滑动并且对压缩弹簧76进行压缩,当转环73转动至内壁密封安装槽7211的槽口位置处时,定位块75全部进入到安装槽7211内,此时将插环71上的让位槽712与拨动轴74的位置相对应,插环71插接于环形凹槽721内,此时拨动轴74进入到让位槽712内,插环71全部进入到环形凹槽721内后,再次往回转动拨动轴74,拨动轴74从让位槽712与轨迹孔713相连通的位置处进入到轨迹孔713的内部,同时转环73自转回到初始位置,转环73回到初始位置后,安装槽7211的槽口与插环71上的定位孔711位置相对应,定位块75在压缩弹簧76的弹力作用下,定位块75从安装槽7211内弹出并顺次穿设于让位孔731、定位孔711后延伸至限位孔722内,由此插环71被固定在承接盘72的环形凹槽721内。

55.实施例三

56.实施例三与实施二的区别仅在于:下部连接组件设置为与上部连接组件相一致,

在此不再进行赘述。

57.本实施例三的实施原理为:实施例三的原理与实施二的原理相同。

58.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1