均匀三维立体发光的内配镜及车灯及内配镜的制造方法与流程

1.本发明属于汽车灯具技术领域,尤其涉及一种均匀三维立体发光的内配镜及车灯及内配镜的制造方法。

背景技术:

2.随着国家政策的转变,新品牌车企兴起,中国汽车市场的竞争也愈演愈烈。外观造型作为汽车产品首当其冲的卖点,自然而然就成了备受关注的关键部分。而汽车灯光作为造型的一个重要组成部分,以各种新奇的汽车车灯造型和新颖的灯光动态效果来扩大市场占有率就成了各主机厂的研发重点。

3.富有立体感和层次感的车灯造型,一直是造型设计师所追求的目标。但立体且带有层次感的造型,因其制造难度高、挡光困难、各角度均匀性难实现等一系列问题,给模具、结构、光学、工艺带来了巨大的挑战。国内各大汽车用灯具生产企业在新产品研发过程中,要重点解决的问题,就是如何最大程度的满足造型需求的同时,保证产品量产可行性,从而提升自身的竞争力。

4.内配镜作为车灯的重要部件,内配镜采用单色注塑结合表面处理方案,无法实现造型要求的立体的线性特征,原因是立体线性特征100所包含的台阶特征,在单色注塑工艺下,造成的壁厚不均而产生缩痕的问题,是无法避免的,如图1所示;受限于表面处理工艺的单面性,无法保证周边装配结构内侧的不透光,造成周边有漏光的问题;再有,周边装配结构在装配过程中容易碰伤,造成表处层脱落,进一步增加漏光的风险;对于造型要求的,单层壁厚的透光面带有线性特征,因其厚度和宽度的限制,熔融树脂填充困难,无法采用注塑成型工艺的方案实现,转弯处会形成欠注区域200,如图2所示;采用喷漆后镭雕方案,油漆面300在运输和装配中,容易划伤,造成漏光,喷漆也无法保证喷漆厚度造成漏光,如图3所示,此方案效率低、成本高、不易满足环保要求。

技术实现要素:

5.为解决现有技术存在的富有立体感和层次感的车灯造型设计困难、制造难度高、挡光困难、各角度均匀性难实现的问题,本发明提供一种均匀三维立体发光的内配镜及车灯及内配镜的制造方法。

6.为解决上述技术问题,本发明所采用的技术方案如下,一种均匀三维立体发光的内配镜,包括立体透光体、外侧线性结构、内侧线性结构和挡光结构,所述立体透光体包括正透光面、外侧透光面、内侧纵向透光面,内侧横向透光面和内侧透光面,所述外侧线性结构覆盖在外侧透光面上,所述内侧线性结构通过移印覆盖在内侧纵向透光面和内侧横向透光面上,所述外侧线性结构和内侧线性结构均为镂空的条状,所述外侧线性结构、内侧线性结构和挡光结构均不透光,所述外侧线性结构、挡光结构和立体透光体通过多色注塑成型。

7.作为优选,所述立体透光体的材料为散射材料。具有匀光性能的散射材料,使汽车灯具功能点亮均匀,外观效果好。

8.作为优选,所述立体透光体的入光面设置有匀光皮纹或匀光花纹。提升汽车灯具功能点亮效果。

9.进一步地,所述挡光结构上具有焊接部和定位部。挡光结构通过焊接部和定位部与车灯的周边零件固定连接,提升挡光结构的固定强度和固定精度。

10.进一步地,所述立体透光体的颜色为白色、红色或黄色。可满足不同功能的需要。

11.一种车灯,包括如上述任一种所述内配镜,所述内配镜设置在车灯内。

12.进一步地,所述挡光结构上具有焊接部和定位部,所述挡光结构通过所述的焊接部和定位部固定设置在车灯内。提升了挡光结构与车灯的周边零件的固定强度和固定精度。

13.一种均匀三维立体发光的内配镜的制造方法,该制造方法用于制造如上述任一种所述内配镜,包括以下步骤:

14.s1:散射材料作为第一注塑材料,不透明塑料分别作为第二注塑材料和第三注塑材料;

15.s2:采用注塑机将第一注塑材料加温塑化后注入多色注塑模具的第一型腔内,成型后得到立体透光体;

16.s3:将立体透光体随多色注塑模具自动旋转至多色注塑模具的第二型腔位;

17.s4:采用注塑机将第二注塑材料加温塑化后注入多色注塑模具的第二型腔内,使第二注塑材料的熔体包覆于立体透光体的表面成型成挡光结构;

18.s5:将立体透光体随多色注塑模具自动旋转至多色注塑模具的第三型腔位;

19.s6:采用注塑机将第三注塑材料加温塑化后注入多色注塑模具的第三型腔,使第三注塑材料的熔体包覆于外侧透光面的表面形成外侧线性结构,成型后取出。

20.s7:将立体透光体装夹至移印机上,内侧纵向透光面记为第一移印区,内侧横向透光面记为第二移印区,内侧纵向透光面和内侧横向透光面之间的过渡区记为第三移印区,移印机的各移印胶头分别对应第一移印区、第二移印区和第三移印区完成移印,形成内侧线性结构后取出。

21.有益效果:

22.1、本发明的均匀三维立体发光的内配镜,采用立体透光体,实现正透光面、外侧透光面、内侧纵向透光面,内侧横向透光面和内侧透光面5个不同曲面的5个法向同时发光,实现造型对汽车灯具功能立体效果的追求,最大限度的保留了造型特征,使汽车灯具外观更加美观;

23.2、本发明的均匀三维立体发光的内配镜,采用多色注塑工艺形成外侧线性结构,使外侧线性结构具有一定壁厚,且壁厚均匀无缩痕,不漏光,实现造型对侧围发光面层次感的设计理念,同时确保了车辆对前视红光不可见法规条款的满足,提升了车辆的安全性;

24.3、本发明的均匀三维立体发光的内配镜,采用分区移印工艺形成内侧线性结构,避免注塑工艺在内侧纵向透光面和内侧横向透光面之间的过渡区无法成型的问题,克服单层壁厚的透光面的厚度和宽度的限制,不漏光,同时,相对于传统的喷漆方案,移印工艺工序简单,效率更高,经济性好,更容易达到国家环保法规要求;

25.4、本发明的均匀三维立体发光的内配镜,采用多色注塑工艺形成挡光结构,较喷漆挡光工艺或单色注塑成型工艺,不漏光,定位精确更优,结合强度更高,挡光效果更优;

26.5、本发明的均匀三维立体发光的内配镜,立体透光体采用具有匀光性能的散射材料,且入光面设有匀光皮纹或者匀光花纹,使汽车灯具功能点亮效果均匀美观。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

28.图1是背景技术的第一种内配镜的立体局部剖视示意图;

29.图2是背景技术的第二种内配镜的立体结构示意图;

30.图3是背景技术的第三种内配镜的局部立体结构示意图;

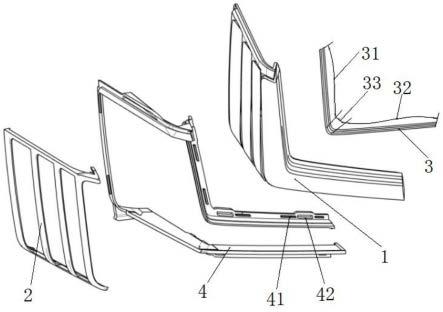

31.图4是本发明均匀三维立体发光的内配镜的立体爆炸示意图;

32.图5是本发明均匀三维立体发光的内配镜的立体透光体的特征分解示意图;

33.图6是本发明均匀三维立体发光的内配镜的主视示意图;

34.图7是图6中a-a方向的局部剖视示意图;

35.图中:100、立体线性特征,200、欠注区域,300、油漆面;1、立体透光体,11、正透光面,12、外侧透光面,13、内侧纵向透光面,14、内侧横向透光面,15、内侧透光面,16、入光面,2、外侧线性结构,3、内侧线性结构,31、第一移印区,32、第二移印区,33、第三移印区,4、挡光结构,41、焊接部,42、定位部。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.实施例

38.如图4~7所示,一种均匀三维立体发光的内配镜,包括立体透光体1、外侧线性结构2、内侧线性结构3和挡光结构4,所述立体透光体1包括正透光面11、外侧透光面12、内侧纵向透光面13,内侧横向透光面14和内侧透光面15,形成三维立体透光体1,外侧为车身的外侧,内侧为车身的内侧,纵向为车身的纵向,横向为车身的横向,正向为车辆的行进方向,所述外侧线性结构2覆盖在外侧透光面12上,所述内侧线性结构3通过移印覆盖在内侧纵向透光面13和内侧横向透光面14上,所述外侧线性结构2和内侧线性结构3均为镂空的条状,所述外侧线性结构2、内侧线性结构3和挡光结构4均不透光,所述外侧线性结构2、挡光结构4和立体透光体1通过多色注塑成型。

39.为了使汽车灯具功能点亮均匀,外观效果好,在本实施例中,所述立体透光体1的材料为散射材料;如图7所示,所述立体透光体1的入光面16设置有匀光皮纹或匀光花纹。

40.具体地,如图4所示,所述挡光结构4上具有焊接部41和定位部42,本实施例的挡光结构4通过焊接部41和定位部42与车灯的周边零件固定连接,提升挡光结构4的固定强度和

固定精度。

41.根据不同功能的需要,所述立体透光体1的颜色为白色、红色或黄色,本实施例的立体透光体1的颜色为红色。

42.一种车灯,包括上述的内配镜,所述内配镜设置在车灯内,本实施例的车灯具体为位置灯;该内配镜通过所述挡光结构4的所述焊接部41焊接固定设置在车灯内,同时该内配镜通过所述挡光结构4的定位部42卡接固定设置在车灯内,提升该内配镜与车灯的周边零件的固定强度和固定精度。

43.一种均匀三维立体发光的内配镜的制造方法,该制造方法用于制造上述的内配镜,包括以下步骤:

44.s1:散射材料作为第一注塑材料,不透明塑料分别作为第二注塑材料和第三注塑材料;

45.s2:采用注塑机将第一注塑材料加温塑化后注入多色注塑模具的第一型腔内,成型后得到立体透光体1;

46.s3:将立体透光体1随多色注塑模具自动旋转至多色注塑模具的第二型腔位;

47.s4:采用注塑机将第二注塑材料加温塑化后注入多色注塑模具的第二型腔内,使第二注塑材料的熔体包覆于立体透光体1的表面成型成挡光结构4;

48.s5:将立体透光体1随多色注塑模具自动旋转至多色注塑模具的第三型腔位;

49.s6:采用注塑机将第三注塑材料加温塑化后注入多色注塑模具的第三型腔,使第三注塑材料的熔体包覆于外侧透光面12的表面形成外侧线性结构2,成型后取出。

50.s7:将立体透光体1装夹至移印机上,内侧纵向透光面13记为第一移印区31,内侧横向透光面14记为第二移印区32,内侧纵向透光面13和内侧横向透光面14之间的过渡区记为第三移印区33,移印机的各移印胶头分别对应第一移印区31、第二移印区32和第三移印区33完成移印,形成内侧线性结构3后取出。

51.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1