利于平台化运用的汽车小灯的制作方法

1.本实用新型涉及汽车小灯技术领域,具体涉及一种利于平台化运用的汽车小灯。

背景技术:

2.随着人们对汽车功能性要求的日渐提高,汽车需要安装小灯照明的位置越来越多,例如行李箱灯、阅读灯、化妆镜灯、照脚灯、照地灯、杂物箱灯、手套箱灯等。

3.目前,汽车小灯虽然功能单一,需求差异较小,但汽车小灯的设计缺乏平台化思维,不同车型、甚至不同位置的汽车小灯都需要根据各自不同的配光需求,整体地进行重新设计,不仅通用性差,不符合当前平台化发展趋势,而且开发周期长,开发成本居高不下。

4.解决以上问题成为当务之急。

技术实现要素:

5.为解决以上的技术问题,本实用新型提供了一种利于平台化运用的汽车小灯。

6.其技术方案如下:

7.一种利于平台化运用的汽车小灯,包括pcba、灯壳以及分别盖合在灯壳两侧的外灯罩和后盖,其要点在于:所述灯壳上设置有内透镜安装通道,该内透镜安装通道中设置有用于安装内透镜的内透镜通用安装结构,所述pcba安装在灯壳靠近后盖的一侧,该pcba上的led位于内透镜安装通道的一端,所述外灯罩靠近灯壳的一侧设置有与led相适配的灯罩配光结构,该灯罩配光结构位于内透镜安装通道远离led的一端;

8.当内透镜安装通道中为空时,所述led发出的光能够经灯罩配光结构配光后,点亮外灯罩;当内透镜安装通道中通过内透镜通用安装结构安装有内透镜时,所述led发出的光能够依次经内透镜和灯罩配光结构配光后,点亮外灯罩。

9.作为优选:所述内透镜安装通道的截面为矩形结构,所述内透镜通用安装结构为三条条形安装槽,其中一条条形安装槽与另外两条条形安装槽分别沿长度方向凹陷成型在内透镜安装通道相互正对的两侧内壁上,所述内透镜为与内透镜安装通道相适应的长方体结构,该内透镜相互正对的两侧外壁上凸出成型有分别与对应条形安装槽相适应的安装筋条,所述内透镜插入内透镜安装通道中时,各安装筋条分别嵌入对应的条形安装槽中。

10.采用以上结构,既满足平台化的需求,又能够实现快换快装,同时具有很好的安装防错效果。

11.作为优选:所述条形安装槽靠近外灯罩的一端设置有与安装筋条相适应的限位支撑台,另一端贯穿所述灯壳,所述安装筋条的两端均设置有向外凸出的防异响凸点,各安装筋条两端的防异响凸点分别弹性或过盈配合地支撑在pcba和对应的限位支撑台上。

12.采用以上结构,能够避免内透镜出现晃动,不会发生异响问题。

13.作为优选:所述灯壳靠近后盖的一侧设置有与pcba相适应的灯壳夹持台,所述后盖靠近灯壳的一侧设置有与pcba相适应的后盖夹持台,所述灯壳夹持台与后盖夹持台配合,能够夹紧所述pcba。

14.采用以上结构,能够简单可靠安装pcba。

15.作为优选:所述灯壳靠近后盖的一侧设置有至少两根凸出于灯壳夹持台的pcba定位销,所述pcba上开设有分别与对应pcba定位销相适配的pcba定位孔,各pcba定位销分别穿过对应的pcba定位孔。

16.采用以上结构,能够准确地限定pcba的安装位置,保证pcba安装的精确性。

17.作为优选:所述灯壳与外灯罩采用双色注塑工艺一体成型,所述灯壳采用透光材质制成,所述外灯罩采用遮光材质制成。

18.采用以上结构,不仅减少了一个零部件和一次装配工序,而且灯壳与外灯罩的连接强度极高,使用寿命长,同时外灯罩采用遮光材质能够遮挡内部结构和元器件,提升整体的外观效果。

19.作为优选:所述灯罩配光结构凸出至内透镜安装通道中。

20.采用以上结构,能够提升配光效果,更好地收集光线,提升外灯罩的发光亮度。

21.与现有技术相比,本实用新型的有益效果:

22.采用以上技术方案的利于平台化运用的汽车小灯,既能够直接通过外灯罩的灯罩配光结构直接进行配光,又在内透镜安装通道中预留有通用的内透镜通用安装结构,从而能够根据实际配光需求,选用不同的内透镜,不仅十分灵活,而且满足平台化的设计要求,通用性极佳,同时大幅降低了开发周期和开发成本。

附图说明

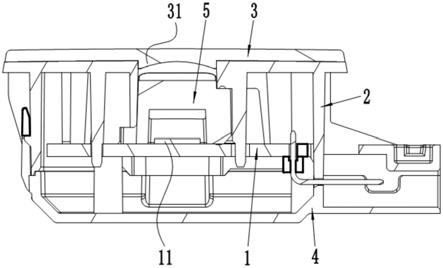

23.图1为本实用新型的结构示意图;

24.图2为内透镜安装通道中安装有内透镜的示意图;

25.图3为内透镜安装通道中未安装内透镜的示意图;

26.图4为外灯罩的结构示意图;

27.图5为灯壳其中一个视角的结构示意图;

28.图6为灯壳另外一个视角的结构示意图;

29.图7为内透镜其中一个视角的结构示意图;

30.图8为内透镜另外一个视角的结构示意图;

31.图9为pcba的结构示意图;

32.图10为后盖的结构示意图。

具体实施方式

33.以下结合实施例和附图对本实用新型作进一步说明。

34.如图1-图3所示,一种利于平台化运用的汽车小灯,其主要包括pcba1、灯壳2、外灯罩3、后盖4和内透镜5,外灯罩3和后盖4分别盖合在灯壳2的两侧,pcba1和内透镜5设置在灯壳2中。

35.具体地说,请参见图2、图3、图5和图6,灯壳2上设置有内透镜安装通道21,内透镜安装通道21的两端分别朝外灯罩3和后盖4方向贯穿灯壳2。内透镜安装通道21用于安装内透镜5,相应的,为了实现内透镜5平台化的设计,内透镜安装通道21中设置有用于安装内透镜5的内透镜通用安装结构211,内透镜通用安装结构211为通用性的结构。pcba1安装在灯

壳2靠近后盖4的一侧,pcba1上的led11位于内透镜安装通道21的一端,外灯罩3靠近灯壳2的一侧设置有与led11相适配的灯罩配光结构31,灯罩配光结构31位于内透镜安装通道21远离led11的一端。

36.当内透镜安装通道21中没有安装内透镜5时,led11发出的光能够经灯罩配光结构31配光后,点亮外灯罩3;当内透镜安装通道21中通过内透镜通用安装结构211安装有内透镜5时,led11发出的光能够依次经内透镜5和灯罩配光结构31配光后,点亮外灯罩3。因此,既能够直接通过外灯罩3的灯罩配光结构31直接进行配光,又在内透镜安装通道21中预留有通用的内透镜通用安装结构211,从而能够根据实际配光需求,选用不同的内透镜5,不仅十分灵活,而且满足平台化的设计要求,通用性极佳,同时大幅降低了开发周期和开发成本。

37.请参见图6-图8,内透镜安装通道21的截面为矩形结构,内透镜通用安装结构211为三条条形安装槽,其中一条条形安装槽与另外两条条形安装槽分别沿长度方向凹陷成型在内透镜安装通道21相互正对的两侧内壁上,内透镜5为与内透镜安装通道21相适应的长方体结构,内透镜5相互正对的两侧外壁上凸出成型有分别与对应条形安装槽相适应的安装筋条51,内透镜5插入内透镜安装通道21中时,各安装筋条51分别嵌入对应的条形安装槽中。

38.条形安装槽靠近外灯罩3的一端设置有与安装筋条51相适应的限位支撑台211a,另一端贯穿灯壳2,安装筋条51的两端均设置有向外凸出的防异响凸点511,各安装筋条51两端的防异响凸点511分别弹性或过盈配合地支撑在pcba1和对应的限位支撑台211a上,各安装筋条51的一端通过防异响凸点511支承在对应的限位支撑台211a上,另一端通过防异响凸点511支承在pcba1上。

39.请参见图6和图10,灯壳2靠近后盖4的一侧设置有与pcba1相适应的灯壳夹持台22,后盖4靠近灯壳2的一侧设置有与pcba1相适应的后盖夹持台41,灯壳夹持台22与后盖夹持台41配合,能够夹紧pcba1。

40.进一步地,后盖夹持台41靠近pcba1的一侧端面上设置有变形支承凸起411,该变形支承凸起411同样能够弹性或过盈配合地支撑在pcba1上,从而能够避免pcba1出现晃动,不会发生异响问题。

41.请参见图2、图3、图6和图9,灯壳2靠近后盖4的一侧设置有至少两根凸出于灯壳夹持台22的pcba定位销23,pcba1上开设有分别与对应pcba定位销23相适配的pcba定位孔12,各pcba定位销23分别穿过对应的pcba定位孔12,能够准确地限定pcba1的安装位置,保证pcba1安装的精确性。

42.进一步地,本实施例中,pcba1上开设有两个pcba定位孔12,其中一个pcba定位孔12为与pcba定位销23相适应的小圆孔,另外一个pcba定位孔12为与pcba定位销23相适应的条形孔,通过这样的设计,能够弥补工差,保证pcba1的顺利装配。

43.请参见图2和图3,灯壳2与外灯罩3采用双色注塑工艺一体成型,灯壳2采用透光材质制成,外灯罩3采用遮光材质制成,不仅减少了一个零部件和一次装配工序,而且灯2与外灯罩3的连接强度极高,使用寿命长,同时外灯罩3采用遮光材质能够遮挡内部结构和元器件,提升整体的外观效果。本实施例中,灯壳2优选采用黑色,能够更好地起到遮丑和减少光衰的作用。

44.请参见图2-图5,灯罩配光结构31凸出至内透镜安装通道21中,能够提升配光效果,更好地收集光线,提升外灯罩的发光亮度。灯罩配光结构31和内透镜5的内透镜配光结构52都能够根据实际配光需求,灵活地进行选择,符合平台化的设计需求。

45.请参见图1和图10,后盖4与灯壳2采用卡扣的方式进行装配,简单可靠,装配效率高。

46.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1