一种实现自动化对位压合的LED球泡灯的制作方法

一种实现自动化对位压合的led球泡灯

技术领域

1.本实用新型属于球泡灯技术领域,具体涉及一种实现自动化对位压合的led球泡灯。

背景技术:

2.传统白炽灯(钨丝灯)耗能高、寿命短,在全球资源紧张的大环境下,已渐渐被各国政府禁止生产,随之替代产品是电子节能灯,电子节能灯虽然提高了节能效果,但由于使用了诸多污染环境的重金属元素,又有悖于环境保护的大趋势。随着led技术的高速发展led照明逐渐成为新型绿色照明的不二之选。led在发光原理、节能、环保的层面上都远远优于传统照明产品。

3.led球泡灯是外观采用人们已经习惯的灯泡外形-球形,内部光源选择的是led芯片。具备所有led灯具的优点:节能、绿色环保、使用寿命长以及无频闪。

4.目前传统灯杯的泡壳卡扣为凸台设计,底部悬空,铝基板放下后,会产生位移,没有办法做预固定,导致压合的时候需要手工矫正铝基板位置,或位置稍有不对,压合后导致铝基板破裂,造成铝基板上所有的灯珠和电子器件材料报废,产品生产效率低,损耗大。

技术实现要素:

5.为解决上述背景技术中提出的问题。本实用新型提供了一种实现自动化对位压合的led球泡灯,具有可以对铝基板进行限位,避免压合时导致铝基板破裂的特点。

6.为实现上述目的,本实用新型提供如下技术方案:一种实现自动化对位压合的led球泡灯,包括外壳,外壳的底部连接有灯头,外壳的内部设有灯杯,灯杯的上方设有光驱一体板,外壳的上方设有泡壳,外壳的口部设有泡壳扣位,泡壳扣位的侧边上设有凸筋,泡壳的底部设有与凸筋相对应的泡壳卡扣。

7.为了便于泡壳卡扣扣入,进一步地,凸筋的侧边为弧形结构。

8.为了通过泡壳扣位上的凸筋与泡壳卡扣配合实现泡壳与外壳的连接,同时,凸筋可以在光驱一体板放入时对光驱一体板进行限位,避免光驱一体板左右偏向,从而避免压合时导致光驱一体板破裂,进一步地,泡壳扣位为若干呈环形阵列的弧形扣块或扣环结构。

9.为了对光驱一体板的连接导线进行固定,进一步地,外壳的底部设有线槽。

10.为了使光驱一体板的连接导线可以从通槽处穿出,然后从线槽处向内折弯固定,避免在装配灯头时连接导线出现移动,使连接导线与灯头的接触更加稳定,进一步地,外壳的下端设有与线槽相对应的通槽。

11.为了通过标记层与标记槽配合对光驱一体板的装配进行快速定位,从而便于连接导线的走线,进一步地,外壳口部的边沿上设有与线槽相对应的标记槽。光驱一体板上设有与标记槽相对应的标记层。

12.与现有技术相比,本实用新型的有益效果是:

13.1、本实用新型通过泡壳扣位上的凸筋与泡壳卡扣配合实现泡壳与外壳的连接,同

时,凸筋可以在光驱一体板放入时对光驱一体板进行限位,避免光驱一体板左右偏向,从而避免压合时导致光驱一体板破裂;

14.2、本实用新型外壳的下端设有与线槽相对应的通槽,使光驱一体板的连接导线可以从通槽处穿出,然后从线槽处向内折弯固定,避免在装配灯头时连接导线出现移动,使连接导线与灯头的接触更加稳定;

15.3、本实用新型外壳口部的边沿上设有与线槽相对应的标记槽,光驱一体板上设有与标记槽相对应的标记层,通过标记层与标记槽配合对光驱一体板的装配进行快速定位,从而便于连接导线的走线。

附图说明

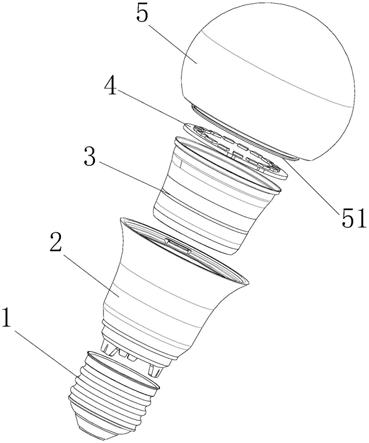

16.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

17.图1为本实用新型的结构爆炸示意图;

18.图2为本实用新型外壳的结构示意图;

19.图3为本实用新型外壳的剖视结构示意图;

20.图4为本实用新型图3中a处的放大结构示意图;

21.图5为本实用新型外壳的俯视结构示意图;

22.图中:1、灯头;2、外壳;21、标记槽;22、泡壳扣位;23、线槽;24、通槽;25、凸筋;3、灯杯;4、光驱一体板;5、泡壳;51、泡壳卡扣。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例1

25.请参阅图1-5,本实用新型提供以下技术方案:一种实现自动化对位压合的led球泡灯,包括外壳2,外壳2的底部连接有灯头1,外壳2的内部设有灯杯3,灯杯3的上方设有光驱一体板4,外壳2的上方设有泡壳5,外壳2的口部设有泡壳扣位22,泡壳扣位22的侧边上设有凸筋25,泡壳5的底部设有与凸筋25相对应的泡壳卡扣51。

26.具体的,凸筋25的侧边为弧形结构。

27.通过采用上述技术方案,便于泡壳卡扣51扣入。

28.具体的,泡壳扣位22为若干呈环形阵列的弧形扣块或扣环结构,本实施例优选为若干呈环形阵列的弧形扣块。

29.通过采用上述技术方案,通过泡壳扣位22上的凸筋25与泡壳卡扣51配合实现泡壳5与外壳2的连接,同时,凸筋25可以在光驱一体板4放入时对光驱一体板4进行限位,避免光驱一体板4左右偏向,从而避免压合时导致光驱一体板4破裂。

30.实施例2

31.本实施例与实施例1不同之处在于:具体的,外壳2的底部设有线槽23。

32.通过采用上述技术方案,通过线槽23对光驱一体板4的连接导线进行固定。

33.具体的,外壳2的下端设有与线槽23相对应的通槽24。

34.通过采用上述技术方案,使光驱一体板4的连接导线可以从通槽24处穿出,然后从线槽23处向内折弯固定,避免在装配灯头1时连接导线出现移动,使连接导线与灯头1的接触更加稳定;解决了现有技术中连接导线从外壳2内部伸出然后从线槽23处向外折出,导致与灯头1装配时连接导线发生位移从而导致接触不良的问题。

35.实施例3

36.本实施例与实施例1不同之处在于:具体的,外壳2口部的边沿上设有与线槽23相对应的标记槽21。光驱一体板4上设有与标记槽21相对应的标记层。

37.通过采用上述技术方案,通过标记层与标记槽21配合对光驱一体板4的装配进行快速定位,从而便于连接导线的走线。

38.综上所述,本实用新型通过泡壳扣位22上的凸筋25与泡壳卡扣51配合实现泡壳5与外壳2的连接,同时,凸筋25可以在光驱一体板4放入时对光驱一体板4进行限位,避免光驱一体板4左右偏向,从而避免压合时导致光驱一体板4破裂;本实用新型外壳2的下端设有与线槽23相对应的通槽24,使光驱一体板4的连接导线可以从通槽24处穿出,然后从线槽23处向内折弯固定,避免在装配灯头1时连接导线出现移动,使连接导线与灯头1的接触更加稳定;本实用新型外壳2口部的边沿上设有与线槽23相对应的标记槽21,光驱一体板4上设有与标记槽21相对应的标记层,通过标记层与标记槽21配合对光驱一体板4的装配进行快速定位,从而便于连接导线的走线。

39.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1