照明灯的制作方法

1.本实用新型涉及照明领域,尤其涉及一种照明灯。

背景技术:

2.筒灯或射灯中,一般都包括与led灯珠电连接为其供电的供电电路,以及与发光电路电连接的驱动控制电路,通过驱动控制电路进行驱动和控制后led灯珠才可以发光。当将供电电路和驱动控制电路都设于灯壳内时,由于供电电路上设置的led灯珠工作时会产生大量的热量,这一部分热量容易传导到驱动控制电路,从而导致驱动控制电路容易受热而导致不能正常工作,导致筒灯或射灯可靠性差。

技术实现要素:

3.鉴于上述现有技术的不足,本技术的目的在于提供一种照明灯,解决现有筒灯或射灯内供电电路的热量容易传递给驱动控制电路的问题。

4.一种照明灯,所述照明灯为筒灯或射灯,所述照明灯包括:

5.发光单元和电路承载板,所述电路承载板包括发光单元承载区和控制电路承载区;所述发光单元承载区的正面用于承载所述发光单元,且所述发光单元承载区设有与所述发光单元电连接以为所述发光单元供电的供电电路;所述控制电路承载区设有与所述供电电路电连接,用于控制所述发光单元的驱动控制电路;

6.所述照明灯还包括散热件;所述散热件具有相对设置的导热端和散热端,所述导热端靠近所述发光单元承载区和所述控制电路承载区的背面设置;且位于所述发光单元承载区与所述控制电路承载区之间的热传递路径上,设有用于阻断来自所述发光单元承载区的热量向所述控制电路承载区传递的隔热区。

7.可选地,所述电路承载板包括形成所述发光单元承载区的第一基板,以及形成所述控制电路承载区的第一电路板;

8.所述第一基板叠放于所述第一电路板之上。

9.可选地,所述第一电路板具有贯穿其正面和背面的第一空腔,且所述第一空腔与所述第一基板的正面上设置的发光单元位置上相对设置;

10.所述导热端具有与所述第一空腔对应的导热凸起,所述导热凸起装配于所述第一空腔内,且所述导热凸起的端面与所述第一基板的背面贴合;

11.所述隔热区包括所述第一空腔的侧壁与所述导热凸起的侧壁之间形成的第一空隙,或所述隔热区包括设于所述第一空腔的侧壁与所述导热凸起的侧壁之间的第一隔热件。

12.可选地,所述照明灯还包括设于所述导热端与所述第一电路板的背面之间的第一绝缘隔离板,所述第一绝缘隔离板具有与所述第一空腔相通的第二空腔,所述导热凸起穿过所述第二空腔装配于所述第一空腔内;

13.所述隔热区包括所述第二空腔的侧壁与所述导热凸起的侧壁之间形成的第二空

隙,或所述隔热区包括设于所述第二空腔的侧壁与所述导热凸起的侧壁之间的第二隔热件。

14.可选地,所述电路承载板包括形成所述发光单元承载区的第二基板,以及形成所述控制电路承载区的第二电路板;

15.所述第二电路板重叠设置于所述第二基板之上,所述第二电路板具有贯穿其正面和背面的第三空腔,所述第三空腔与所述第二基板的正面上设置的发光单元位置上相对设置,以供所述发光单元发出的光经所述第三空腔射出;

16.所述照明灯还包括设于所述导热端与所述第二电路板的背面之间的第二绝缘隔离板,所述第二绝缘隔离板具有容纳所述第二基板的第四空腔;

17.所述隔热区包括所述第四空腔的侧壁与所述第二基板的侧壁之间形成的第三空隙,或所述隔热区包括设于所述第四空腔的侧壁与所述第二基板的侧壁之间的第三隔热件。

18.可选地,所述导热端具有容纳所述第二绝缘隔离板和所述第二基板的导热凹槽。

19.可选地,所述第二电路板、第二绝缘隔离板以及所述导热凹槽的底部分别依次设有相通的固定孔,所述照明灯还包括穿过所述固定孔,将所述第二电路板、第二绝缘隔离板固定在所述导热凹槽底部的固定件,所述第二基板被所述第二电路板压合在所述导热凹槽的底部。

20.可选地,所述照明灯还包括设于所述电路承载板上与所述发光单元相对应的透镜,所述发光单元发出至少一部分光经所述透镜射出。

21.可选地,所述照明灯还包括与所述散热件的所述导热端相扣合的灯罩,所述灯罩内形成有与所述发光单元相对的反射杯,所述发光单元发出至少一部分光经所述反射杯射出。

22.可选地,所述散热件的所述散热端形成有多个散热翅片。

23.本实用新型实施例提供的照明灯包括:发光单元、电路承载板和散热件,其中电路承载板包括发光单元承载区和控制电路承载区;发光单元承载区的正面用于承载发光单元,且发光单元承载区设有与发光单元电连接以为发光单元供电的供电电路;控制电路承载区设有与供电电路电连接,用于控制发光单元的驱动控制电路;散热件的导热端靠近发光单元承载区和控制电路承载区的背面设置,在位于发光单元承载区与控制电路承载区之间的热传递路径上,设有用于阻断来自发光单元承载区的热量向控制电路承载区传递的隔热区,从而尽可能减少发光单元承载区和控制电路承载区之间的热传递,使得发光单元承载区和控制电路承载区都尽可能不受来自对方的热量的影响,提升筒灯或射灯的可靠性。

附图说明

24.图1为本实用新型实施例示例一提供的照明灯结构示意图一;

25.图2为本实用新型实施例示例一提供的照明灯结构示意图二;

26.图3为本实用新型实施例示例一提供的照明灯结构示意图三;

27.图4为本实用新型实施例示例一提供的照明灯结构示意图四;

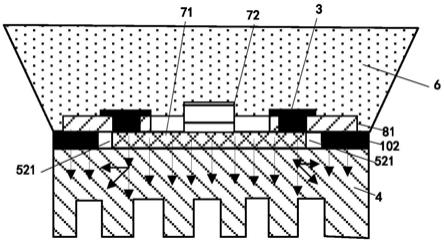

28.图5为本实用新型实施例示例二提供的照明灯结构示意图一;

29.图6为本实用新型实施例示例二提供的照明灯结构示意图二;

30.图7为本实用新型实施例示例二提供的照明灯结构示意图三;

31.图8为本实用新型实施例示例三提供的照明灯立体示意图;

32.图9为本实用新型实施例示例三提供的照明灯爆炸示意图;

33.图10为本实用新型实施例示例三提供的照明灯的剖视图;

34.图11为本实用新型实施例示例三提供的第二电路板和第二绝缘隔离板的组装示意图。

具体实施方式

35.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

37.相关技术中,当将供电电路和驱动控制电路都设于灯壳内时,由于供电电路上设置的led灯珠工作时会产生大量的热量,这一部分热量容易传导到驱动控制电路,从而导致驱动控制电路容易受热而导致不能正常工作,导致筒灯或射灯可靠性差。

38.基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

39.本实施例提供了一种照明灯,该照明灯可为筒灯或射灯。本实施例中,在照明灯的发光单元承载区与控制电路承载区之间的热传递路径上设置隔热区,从而尽可能减少发光单元承载区和控制电路承载区之间的热传递,使得发光单元承载区和控制电路承载区都尽可能不受来自对方的热量的影响,提升筒灯或射灯的可靠性。为了便于理解,本实施例下面对本实用新型所提供的照明灯进行示例说明。

40.本实施例提供的照明灯包括散热件、隔热件、发光单元和电路承载板,其中:

41.电路承载板包括发光单元承载区和控制电路承载区。发光单元承载区的正面用于承载发光单元,且发光单元承载区设有与发光单元电连接以为发光单元供电的供电电路。应当理解的是,本实施例中的发光单元可为但不限于led发光单元,led发光单元可包括但不限于led灯珠和led芯片中的至少一种;当包括led灯珠时,该led灯珠可以采用但不限于支架式封装灯珠,也可采用但不限于免支架式led灯珠;当包括led芯片时,led芯片可通过但不限于cob(chip on board,板上芯片封装)工艺设于发光单元承载区的正面上。且根据led芯片的引脚分布方式划分,本实示例中的led芯片可包括正装led芯片、倒装led芯片和垂直led芯片中的至少一种;从芯片的尺寸划分,本示例中的led芯片可包括但不限于微米级led芯片(例如mini led芯片和micro led芯片中的至少一种)和大于微米级的led芯片。且应当理解的是,本实施例中发光单元承载区的正面上设置的led发光单元的数量,以及各led发光单元所包括的led灯珠和/或led芯片的数量、发光强度、发光颜色等可根据应用需求灵活设置,在此不再一一赘述。可以理解的是,本实施例中的供电电路可为但不限于为各种能为led发光单元供电的电源电路。

42.本实施例中的控制电路承载区设有与供电电路电连接,用于控制发光单元的驱动控制电路。

43.本实施例中的散热件具有相对设置的导热端和散热端,导热端靠近发光单元承载区和控制电路承载区的背面设置,以将发光单元承载区和控制电路承载区产生的热量快速导入散热件,散热端则快速的将这一部分热量散发出去。

44.本实施例中的隔热区设于发光单元承载区与控制电路承载区之间的热传递路径上,从而阻断发光单元承载区与控制电路承载区之间的热传递,尽可能减少发光单元承载区和控制电路承载区之间的热交互,使得发光单元承载区和控制电路承载区都尽可能不受来自对方的热量的影响,实现热电分离,提升筒灯或射灯的可靠性。

45.应当理解的是,本实施例中的发光单元承载区和控制电路承载区可以设置于同一电路承载板上,也可设置于不同电路承载板上。为了便于理解,本实施例下面分别结合几种设置示例进行说明。

46.示例一:

47.参见图1所示的照明灯,其包括第一基板11,第一电路板21,第一基板11的正面上设有发光单元承载区,发光单元承载区上设有发光单元12;本示例中发光单元承载区内的供电电路可以设置在第一基板11的正面上,或设于第一基板11内,由于该供电电路主要承担为发光单元12供电,其结构比较简单且,易于设置。第一电路板21上设有控制电路承载区;发光单元承载区内的供电电路与控制电路承载区内的驱动控制电路通过贯穿第一基板11的导电件3电连接。第一基板11叠放于第一电路板21之上。散热件4具有相对设置的导热端和散热端,导热端靠近发光单元承载区(即第一基板11)和控制电路承载区(即第一电路板21)的背面设置,以将发光单元承载区和控制电路承载区产生的热量快速导入散热件,散热端则快速的将这一部分热量散发出去。

48.参见图1所示,第一电路板21具有贯穿其正面和背面的第一空腔,且第一空腔与第一基板的正面上设置的发光单元12位置上相对设置,从而使得发光单元12工作时产生的热量能够快速的传递至第一空腔。在本示例中,为了进一步提升散热效率,可设置导热件4的导热端具有与第一空腔对应的导热凸起41,导热凸起41的形状和尺寸与第一空腔相适配,从而在组装后,使得散热件4的导热端可直接与第一基板11对应的背面区域贴合,第一基板11产生的热量可快速的直接传入散热件4的导热端,从而提升散热效率。

49.参见图1所示,本示例中的一种应用场景中,隔热区包括第一空腔的侧壁与导热凸起41的侧壁之间形成的第一空隙511,该第一空隙511可在一定程度上阻断来自第一基板11的热量传递到第一电路板21,也即可减少来自第一基板11的热量传递到第一电路板21,也可在一定程度上减少来自第一电路板21的热量传递到第一基板11,从而使得第一电路板21和第一基板11所产生的热量主要通过图1中箭头所示的方向通过散热件4散出,使得发光单元承载区和控制电路承载区都尽可能不受来自对方的热量的影响,实现热电分离,提升筒灯或射灯的可靠性。

50.本示例中的另一种应用场景中,参见图2所示,隔热区也可包括设于第一空腔的侧壁与导热凸起41的侧壁之间的第一隔热件512。本示例中,第一隔热件512沿第一空腔的侧壁贴合设置,并位于第一空腔的侧壁与导热凸起41的侧壁之间,这样就可以阻断进入第一空腔内的热量通过第一空腔的侧壁向第一电路板21传导。尽可能减少发光单元承载区和控

制电路承载区之间的热交互,使得发光单元承载区和控制电路承载区都尽可能不受来自对方的热量的影响,实现热电分离,提升筒灯或射灯的可靠性。且第一隔热件512沿第一空腔的侧壁贴合设置,可更利于第一隔热件512的准确装配和固定,降低装配工作量。

51.在本示例的一些应用场景中,第一电路板21的背面也可能设有电路,或第一电路板21内的电路一般比较密集且其中至少一部分可能靠近第一电路板21的背面,而散热件4采用金属等导电材质时,如果第一电路板21的背面直接与散热件4的导热端直接接触,且可能会影响第一电路板21上的电路的电气连接,或有可能散热件4上的热量会传递给第一电路板21从而影响其性能。对此,在一些应用场景中,参见图3所示,照明灯还包括设于散热件4的导热端与第一电路板21的背面之间的第一绝缘隔离板101,第一绝缘隔离板101具有与第一空腔相通的第二空腔,导热凸起41穿过第二空腔装配于第一空腔内;隔热区则还包括第二空腔的侧壁与导热凸起的侧壁之间形成的第二空隙,该第二空隙与图1中所示的第一空隙511相通组成一个完整的空隙,当然在其他应用示例中二者也可设置为不相通。第一绝缘隔离板101的设置,将第一电路板21与散热件4之间隔离,从而实现了第一电路板21的热电分离,可进一步提升灯具的可靠性。

52.在另一些应用场景中,参见图4所示,隔热区还包括设于第二空腔的侧壁与导热凸起41的侧壁之间的第二隔热件,本应用场景中第二隔热件与图2所示的第一隔热件512为一体成型,当然二者也可采用非一体成型结构。

53.在本示例中,第一隔热件和第二隔热件的材质可优选为导热率低于空气导热率的各种材质,且可选用绝缘材质。图1和图3所示的结构,相对于图2和图4所示的结构,则可省略隔热件的设置和装配,可简化装配并降低成本。

54.应当理解的是,在本示例中,在第一电路板21的背面可与导电层材质直接接触和/或第一电路板21可承受来自散热件4反向传递的热量时,则可省略第一绝缘隔离板101,并可灵活的设置导热件4的导热端可仅与第一基板11和第一电路板21中的至少之一的背面直接贴合,或与第一基板11和第一电路板21的背面都不直接贴合。具体可应用需求灵活设置,在此不再一一赘述。

55.示例二:

56.参见图5所示的照明灯,其包括第二基板71,第二电路板81,第二基板71上设有发光单元承载区,发光单元承载区上设有发光单元72;第二电路板81上设有控制电路承载区;第二电路板81重叠设置于第二基板71之上,第二电路板81具有贯穿其正面和背面的第三空腔,第三空腔与第二基板71的正面上设置的发光单元72位置上相对设置,以供发光单元72发出的光经第三空腔射出。发光单元承载区内的供电电路与控制电路承载区内的驱动控制电路通过贯穿第二电路板81的导电件3电连接。

57.散热件4具有相对设置的导热端和散热端,导热端靠近发光单元承载区(即第二基板71)和控制电路承载区(即第二电路板81)的背面设置,以将发光单元承载区和控制电路承载区产生的热量快速导入散热件,散热端则快速的将这一部分热量散发出去。

58.参见图5所示,照明灯还包括设于散热件4的导热端与第二电路板81的背面之间的第二绝缘隔离板102,第二绝缘隔离板102具有容纳第二基板71的第四空腔;隔热区包括第四空腔的侧壁与第二基板的侧壁之间形成的第三空隙521。其中,第二绝缘隔离板102的设置,可避免第二电路板81与散热件4直接接触,从而避免散热件4对第二电路板81上的电路

造成影响,或避免散热件4上的热量传递给第二电路板81,从而对第二电路板81形成热电分离。第三空隙521的设置,则可尽可能避免第二基板71上产生的热量直接传递至第二电路板81,尽可能减少发光单元承载区和控制电路承载区之间的热交互,使得发光单元承载区和控制电路承载区都尽可能不受来自对方的热量的影响,实现热电分离,提升筒灯或射灯的可靠性。

59.在另一些应用场景中,参见图6所示,隔热区还包括设于第四空腔的侧壁与第二基板71的侧壁之间的第三隔热件522,这样就可以阻断进入第四空腔内的热量通过第四空腔的侧壁向第二电路板81传导。尽可能减少发光单元承载区和控制电路承载区之间的热交互,使得发光单元承载区和控制电路承载区都尽可能不受来自对方的热量的影响,实现热电分离,提升筒灯或射灯的可靠性。且第三隔热件522沿第四空腔的侧壁贴合设置,可更利于第四隔热件522的准确装配和固定,降低装配工作量。

60.在本示例中,第三隔热的材质可优选为导热率低于空气导热率的各种材质,且可选用绝缘材质。图5所示的结构,相对于图6所示的结构,则可省略隔热件的设置和装配,可简化装配并降低成本。

61.应当理解的是,在本示例中,在第二电路板81的背面可与导电层材质直接接触和/或第二电路板81可承受来自散热件4反向传递的热量时,则可省略第二绝缘隔离板102,并可灵活的设置导热件4的导热端可仅与第二基板71和第二电路板81中的至少之一的背面直接贴合,或与第二基板71和第二电路板81的背面都不直接贴合。具体可应用需求灵活设置,在此不再一一赘述。

62.在本实施例的另一些示例中,请参见图7所示,散热件4的导热端可设置容纳第二绝缘隔离板102和第二基板71的导热凹槽,第二绝缘隔离板102和第二基板71设于导热凹槽40的底部,从而可以减小灯具的纵向尺寸。

63.在本实施例的上述各示例中,照明灯还可包括灯罩6,灯罩6可设于散热件4的导热端上,也可设于照明灯的电路承载板上,发光单元发出的光通过灯罩6射出。且在一些应用场景中,为了提升照明灯的出光效果出光效率,灯罩6自身还可形成反射杯或在灯罩6中单独设置反射杯。

64.在本实施例的上述各示例中,各隔热件可为绝缘隔热件,隔热件选用导热效率低的绝缘材质,既能实现隔热,又能保证发光单元承载区和控制电路承载区电性连接的可靠性。且在上述各示例中,为了提升隔热效果,可设置隔热件的形状为封闭的环形。且该环形的形状可为但不限于圆形、椭圆形、矩形等,也可为非规则形状,本实施例对其不做限制。

65.在本实施例的上述各示例中,为了更进一步提升散热效率,可设置散热件的散热端(与散热件的装配端相对的一端)具有散热翅片,通过该散热翅片可进一步提升散热效率。应当理解的是,本示例中的散热件可采用各种导热性好的材质制成,例如陶瓷、金属、石墨烯等。

66.应当理解的是,在本实施例的上述各示例中的各电路承载板中的至少之一可为柔性电路承载板,也可为刚性电路承载板。电路承载板上的电路承载板还可为衬底基板以及在衬底基板上设置的电路,该衬底基板采用但不限于导电的金属基板;例如一种示例中,可采用但不限于铝基板、铜基板、银基板或导电合金基板等中的至少一种。应当理解的是,在本实施例中,该衬底基板也可采用非金属基板进行等同替换;例如,在一些示例中,可采用

具有绝缘主体的基板主体以及在该基板主体内设有相应导线线路的复合基板作为第一基板。其中,该基板主体可为刚性材质,例如可以采用但不限于酚醛纸质层压板、环氧纸质层压板、聚酯玻璃毡层压板、环氧玻璃布层压板,bt树脂板,也可以采用玻璃板;基板主体也可为柔性材质,例如可以采用但不限于聚酯薄膜、聚酰亚胺薄膜、氟化乙丙烯薄膜。

67.应当理解的是,在本实施例的上述各示例中各电路承载板中的至少之一的外轮廓形状可为矩形、椭圆形、圆形或长条形等,也可为非规则形状,具体可根据应用需求灵活设置。

68.示例三:

69.为了便于理解,本实施例下面以图8至图11所示的一种实际应用结构的灯具进行说明。参见图8所示,其包括组装在一起的灯罩6和散热件4。参见图9所示,灯具具体包括组装于灯罩6和散热件4内的第二绝缘隔离板102,第二基板71,以及第二电路板81。其中,第二电路板81、第二绝缘隔离板102以及散热件4导热端的导热凹槽40的底部分别依次设有相通的固定孔46(47),照明灯还包括穿过固定孔46(47),将第二电路板81、第二绝缘隔离板102固定在导热凹槽40底部的固定件45,固定件45可采用但不限于螺钉、螺栓或铆钉等。第二基板71被第二电路板81压合在导热凹槽40的底部。在第二基板71与第二绝缘隔离板102形成有用于隔热的第三空隙521。在本示例中,照明灯还包括设于电路承载板(本示例中设于第二电路板81上)上与发光单元72相对应的透镜9,发光单元发出至少一部分光经透镜9射出,本示例中的透镜9可采用但不限于凸透镜或凹透镜等。

70.参见图8至图11所示,本示例中的照明灯还包括与散热件4的导热端相扣合的灯罩6,灯罩6内形成有与发光单元72相对的反射杯61,发光单元72发出至少一部分光经反射杯61射出。

71.可见,本施例提供的照明灯,其发光单元承载区和控制电路承载区可设于不同的电路承载板上,当然可设于同一电路承载板上,设置方式灵活多变,可满足不同应用场景的应用需求,适应性好。且在散热件的导热端与发光单元承载区和控制电路承载区之间设置隔热区,设置的隔热区位于发光单元承载区与控制电路承载区之间的热传递路径上,从而尽可能减少发光单元承载区和控制电路承载区之间的热传递,使得发光单元承载区和控制电路承载区都尽可能不受来自对方的热量的影响,提升筒灯或射灯的可靠性。

72.发光单元承载区和控制电路承载区在一块电路板(本示例中称之为整合电路板91)上形成时,本示例中发光单元承载区内的供电电路和控制电路承载区内的驱动控制电路可直接在整合电路板上形成电连接,且二者的电连接方式可灵活设置,在此不再一一赘述。本示例中的隔热区包括第四隔热件,第四隔热件设于与发光单元承载区和控制电路承载区在电路板上的交界区所对应的区域,这样就可以阻断发光单元承载区上的热量通过第四隔热件所在的区域向控制电路承载区内所在方向传导。尽可能减少发光单元承载区和控制电路承载区之间的热交互,使得发光单元承载区和控制电路承载区都尽可能不受来自对方的热量的影响,实现热电分离,提升筒灯或射灯的可靠性。在本示例中,散热件具有相对设置的导热端和散热端,导热端靠近发光单元承载区和控制电路承载区的背面设置,以将发光单元承载区和控制电路承载区产生的热量快速导入散热件,散热端则快速的将这一部分热量散发出去。散热件的导热端具有与第四隔热件对应的装配凹槽,第四隔热件装配于装配凹槽内,并与装配凹槽齐平设置。从而在组装后,使得散热件的导热端可直接与整合电

路板对应的背面区域贴合,从而提升散热效率。且第四隔热件卡合于装配凹槽内,便于第四隔热件的装配。应当理解的是,在本示例中,散热件的导热端也可仅与发光单元承载区和控制电路承载区中的之一的背面直接贴合,或与发光单元承载区和控制电路承载区的背面都不直接贴合,且可选地,还可在发光单元承载区和控制电路承载区中的至少之一的背面,与散热件的导热端之间填充导热性能好的导入层。

73.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1