一种全自动皮线灯贴片点胶组合机的制作方法

1.本发明属于机械加工设备技术领域,具体说涉及一种自动完成皮线灯的送线、剥线、灯珠上料等一系列加工的全自动皮线灯贴片点胶组合机。

背景技术:

2.在申请日为2017年08月29日,申请号为201710754592.x的中国发明专利公开了一种led灯串全自动组装设备,包括转盘输送机构、送线机构、led上料机构、点锡机构、剥线机构、焊接机构、点胶机构及收料机构,led上料机构用于将贴片led放置在所述led固定吸料部件组件上;点锡机构用于将锡膏涂覆在贴片led的正极和负极;剥线机构用于剥掉导线表面的漆层;焊接机构用于将贴片led焊接在导线的被剥漆位置;焊接供电机构用于对焊接好的贴片led进行光电检测;点胶机构用于在贴片led的表面涂覆胶液和使胶液固化;收料机构用于对led灯串进行收料。该led灯串全自动组装设备,提高了led灯串的加工效率,降低了生产成本,而且布局合理、占用空间小。

3.但是上述的led灯串全自动组装设备在生产加工时,需要多组送线组件配合,完成对不同加工机构的送线,设备结构较为复杂,且上述的led灯串全自动组装设备无法对同一条皮线灯中2至4根并排设置的导线进行灯珠组装。

技术实现要素:

4.本发明所要解决的问题在于现有技术中设备结构较为复杂,无法对同一条皮线灯中2至4根并排设置的导线进行灯珠组装的技术问题,提供一种将多种加工机构按加工过程分布在转盘周向外侧,能够对同一条皮线灯中2至4根并排设置的导线进行灯珠组装的全自动皮线灯贴片点胶组合机。

5.为了解决上述技术问题,本发明提供了一种全自动皮线灯贴片点胶组合机,包括机架和料架,在所述的料架上设置有放料机构和收料机构,在所述的机架上设置有分割器,在所述的分割器上设置有转盘,在所述转盘的外缘周向方向均匀设置有夹钳组,所述的夹钳组包括夹钳一和夹钳二,在所述转盘外侧的机架上依次设置有用于打开夹钳组的打开机构、用于牵引并加热导线的送线机构、用于将导线剥皮的剥线机构、用于对导线供电的供电机构、用于对导线剥皮处上锡的上锡机构、用于对导线上锡处放置灯珠的灯珠上料机构、用于将灯珠与导线焊接的焊接机构、用于检测灯珠的灯珠检测机构、用于给灯珠点胶的点胶机构和用于使胶水凝固的固化机构,所述的打开机构、剥线机构、供电机构、上锡机构、焊接机构和点胶机构分别与转盘下方的凸轮机构连接。

6.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的打开机构包括支架一和压紧块固定板一,在压紧块固定板一上设置有压紧块一和压紧块二,压紧块一和压紧块二设置在夹钳组上方,压紧块一和压紧块二分别设置为个。

7.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的送线机构包括支架二、设置在支架二上的用于牵引导线的辊轮组和导线加热部件。

8.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的剥线机构包括支架三,在所述的支架三上设置有滑块固定架一和驱动滑块固定架一水平移动的驱动件一,在所述的滑块固定架一上设置有滑块一和滑块二,以及连接滑块一和滑块二的连接件一,在滑块一上设置剥线刀具一,在滑块二上设置剥线刀具二,剥线刀具一和剥线刀具二纵向相对设置,在滑块一下方设置驱动滑块一纵向移动的驱动件二,在支架上还设置用于打开、压紧夹钳组的打开压紧机构。

9.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的打开压紧机构包括压紧块固定板一,在压紧块固定板一上设置压紧块三和压紧块四,在所述压紧块三下端设置有辊轮三。

10.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的供电机构包括支架四、接触片和接触片固定架,在支架四上设置接触片固定架,接触片固定在接触片固定架上,接触片与电源连接。

11.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的接触片设置为2至4片,接触片之间设置绝缘片,接触片表面设置为弧形。

12.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的上锡机构包括支架五、沾锡头固定架、沾锡头、焊锡膏筒固定架和焊锡膏筒,在支架五上设置沾锡头固定架,沾锡头固定在沾锡头固定架上,沾锡头设置为2至4个,在支架五上设置焊锡膏筒固定架,焊锡膏筒设置在焊锡膏筒固定架上方,在焊锡膏筒固定架下方设置驱动焊锡膏筒旋转的驱动件三。

13.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,在所述的焊锡膏筒内设置提锡板,提锡板设置为1至4个,所述的提锡板固定在提锡板固定架上,提锡板固定架设置在支架五上。

14.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的灯珠上料机构包括支架六和灯珠料架,在支架六上设置用于吸取灯珠的吸盘和驱动吸盘朝夹钳组方向往复移动的驱动件四、驱动吸盘纵向往复移动的驱动件五和驱动吸盘旋转的驱动件六,所述的吸盘与抽气机构连接,在所述的灯珠料架上设置用于输送灯珠的传送带。

15.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的吸盘设置在吸盘固定轴上,吸盘固定轴设置在驱动件六的转动轴上,在驱动件六的转动轴上设置有弹簧限位件,在弹簧限位件与吸盘之间设置有弹性件一,驱动件六设置在驱动件五上,驱动件五设置在驱动件四上。

16.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的焊接机构包括支架七和设置在支架七上的加热部件,加热部件设置在导线的下方。

17.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的焊接机构设置有压线杆,压线杆设置在导线的上方,压线杆与加热部件相对设置,压线杆内设置通孔一,通孔一与抽气机构连接。

18.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的灯珠检测机构包括支架八,在支架八上设置感应装置一。

19.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的点胶机构包括支架九、点胶头和点胶头固定板,点胶头设置在点胶头固定板上,点胶头固

定板设置在支架九上,在点胶头上设置注胶器,在点胶头下方设置集料槽,在集料槽内设置垫块。

20.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,在支架九上设置用于调节点胶头水平位置和纵向位置的调节部件。

21.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的点胶机构设置为2组,在2组点胶机构之间设置初步固化部件,所述的初步固化部件包括紫外线发光器一,在紫外线发光器一的下方设置送风口。

22.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的固化机构包括支架十,在支架十上设置固化部件、固化部件包括上、下相对设置紫外线发光器二,紫外线发光器二分别位于夹钳组的上方和下方,所述的固化部件设置为2至6组。

23.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的放料机构包括设置在料架上的转轴一,所述的转轴一上设置储料盘,所述的料架上纵向设置滑轨三,所述滑轨三的上端部固定设置有定滑轮一,所述的滑轨三上设置有滑块三,所述的滑块三上设置有动滑轮一,所述滑轨三的一侧设置有感应件一和感应件二。

24.作为本发明的进一步改进措施,上述的一种全自动皮线灯贴片点胶组合机,所述的收料机构,包括设置在料架上的转轴二,所述的转轴二上设置储料盘,所述的料架上纵向设置滑轨四,所述滑轨四的上端部固定设置有定滑轮二,所述的滑轨四上设置有滑块四,所述的滑块四上设置有动滑轮二,所述滑轨四的一侧设置有感应件三和感应件四,在转轴二与定滑轮二之间设置调节导线水平移动的调节轮,调节轮由驱动机构驱动。

25.技术相比,本发明的有益效果在于:1、通过设置送线机构,能够将导线加热软化后送入转盘的夹钳组内夹紧,使导线能够在转盘上被持续加工;2、通过设置剥线机构,能够将软化的导线剥皮,使导线的铜芯线裸露;3、通过设置供电机构,能够对导线供电,使导线上的灯珠发光;4、通过设置上锡机构,能够将焊锡膏涂到导线剥皮处;5、通过设置灯珠上料机构,能够将灯珠安置到导线上涂上焊锡膏处;6、通过设置焊接机构,能够使焊锡膏融化,将灯珠与导线焊接;7、通过设置灯珠检测机构,能够在导线通电时,检测灯珠的亮灭情况;8、通过设置点胶机构,能够将完成灯珠检测的灯珠点胶;9、通过设置固化机构,能够将对灯珠点胶的胶水固化。

附图说明

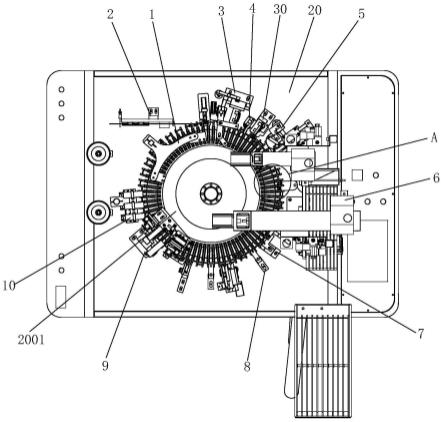

26.图1是本发明的俯视图。

27.图2是图1中a部的放大图。

28.图3是本发明立体图之一。

29.图4是本发明立体图之二。

30.图5是本发明打开机构主视图。

31.图6是本发明打开机构立体图。

32.图7是本发明送线机构主视图。

33.图8是本发明送线机构立体图。

34.图9是本发明拉线定长部件主视图。

35.图10是本发明拉线定长部件立体图。

36.图11是本发明送线部件立体图。

37.图12是本发明剥线机构和打开压紧机构主视图。

38.图13是本发明剥线机构和打开压紧机构立体图。

39.图14是本发明供电机构和切线机构主视图。

40.图15是本发明供电机构和切线机构立体图。

41.图16是本发明上锡机构立体图之一。

42.图17是本发明上锡机构立体图之二。

43.图18是本发明灯珠上料机构主视图。

44.图19是图18中a部放大图。

45.图20是本发明灯珠上料机构立体图。

46.图21是本发明焊接机构主视图。

47.图22是本发明焊接机构立体图。

48.图23是本发明灯珠检测机构立体图。

49.图24是本发明点胶机构主视图。

50.图25是本发明点胶机构立体图。

51.图26是本发明固化机构主视图。

52.图27是本发明固化机构立体图。

53.图28是本发明料架和放料机构立体图。

54.图29是本发明料架和收料机构立体图。

55.附图标号说明:1-打开机构,101-支架一,102-压紧块固定板一,103-压紧块一,104-压紧块二,105-滑轨五,106-滑块五,107-弹性件二,108-辊轮一,109-辊轮二;2-送线机构,201-支架二,202-辊轮组,203-导线加热部件,204-连接杆,205-气缸一,206-拉线杆,207-驱动件八,208-支架十一,209-主动轮,210-从动轮,211-同步带,212-滑轨十九,213-滑块十九,214-支架十二,215-驱动件九,216-推板,217-送线板一,218-送线板二,219-凹槽一,220-凹槽二;3-剥线机构,301-支架三,302-滑块固定架一,303-驱动件一,304-滑块一,305-滑块二,306-连接件一,307-剥线刀具一,308-剥线刀具二,309-驱动件二,310-压紧块固定板二,311-压紧块三,312-压紧块四,313-辊轮三,314-滑轨六,315-滑块六,316-固定轴,317-刀具固定架一,318-刀具固定架二,319-限位件一,320-滑轨七,321-滑块七,322-弹性件三,323-气缸二,324-顶线板,325-驱动件七,326-凹槽三,327-凹槽四,328-拨动杆一,329-拨动杆二,330-滑轨一,331-滑轨二;4-供电机构,401-支架四,402-接触片,403-接触片固定架,404-滑轨八,405-滑块八;5-上锡机构,501-支架五,502-沾锡头固定架,503-沾锡头,504-焊锡膏筒固定架,505-焊锡膏筒,506-驱动件三,507-提锡板,508-提锡板固定架,509-滑轨九,510-滑块九,511-滑轨十,512-滑块十,513-滑轨十一,514-滑块十一,515-固定杆;6-灯珠上料机构,601-支架六,602-灯珠料架,603-吸盘,604-驱动件四,605-驱动件五,606-驱动件六,607-传送带,608-吸盘固定轴,609-弹性件一,610-转动轴,611-弹簧限位件;

7-焊接机构,701-支架七,702-加热部件,703-顶线杆,704-滑轨十二,705-滑块十二,706-滑轨十三,707-滑块十三,708-顶线杆固定架;8-灯珠检测机构,801-支架七,802-感应装置一;9-点胶机构,901-支架九,902-点胶头,903-点胶头固定板,904-注胶器,905-集料槽,906-垫块,907-初步固化部件,908-紫外线发光器一,909-送风口,910-滑轨十四,911-滑块十四,912-限位件二,913-滑轨十五,914-滑块十五,915-滑轨十六,916-滑块十六,917-限位件三,918-气缸三,919-滑轨十七,920-滑块十七,921-气缸四;10-固化机构,1001-支架十,1002-固化部件,1003-紫外线发光器;20-机架,2001-转盘,2002-夹钳一,2003-夹钳二,2004-引线杆;21-料架,2101-放料机构,2102-转轴一,2103-滑轨三,2104-定滑轮一,2105-滑块三,2106-动滑轮一,2107-感应件一,2108-感应件二;2201-收料机构,2202-转轴二,2203-滑轨四,2204-定滑轮二,2205-滑块四,2206-动滑轮二,2207-感应件三,2208-感应件四,2209-调节轮,2210-滑轨十八,2211-滑块十八;30-切线机构,3001-槽体一,3002-滑块固定架二,3003-滑块二十,3004-滑块二十一,3005-凹槽五,3006-凹槽六,3007-凹槽七,3008-连接件二,3009-固定轴二,3010-拨动杆三,3011-拨动杆四,3012-气缸五,3013-刀具固定架五,3014-切线刀具,3015-托块一,3016-滑轨二十,3017-滑轨二十一;

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

56.相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

57.本文所使用的术语“水平”、“上”、“下”、“左”、“右”、“前”、“后”以及类似的表述只是为了说明的目的。

58.实施例一,本实施例所加工的导线为并排设置有2根铜芯线的导线。

59.如图1、图3、图4和图28所示的一种全自动皮线灯贴片点胶组合机,包括机架20和凸轮机构,机架20的一侧设置有料架21,料架21上设置有放料机构2101,放料机构2101包括设置在料架21上的转轴一2102,转轴一2102上设置储料盘,储料盘用于卷绕放置未加工的导线,转轴一2102由伺服电机驱动控制转动,转轴一2102转动时储料盘同步转动将未将工的导线放出,料架21上纵向设置滑轨三2103,滑轨三2103上设置有滑块三2105,滑块三2105上设置有动滑轮一2106,滑轨三2103的上端部固定设置有定滑轮一2104,导线从储料盘中放出,依次绕过定滑轮一2104和动滑轮一2106后,再绕至定滑轮一2104处引出,滑轨三2103的一侧设置有感应件一2107和感应件二2108,感应件一2106和感应件二2107用于感应动滑轮一2106的位置。

60.全自动皮线灯贴片点胶组合机开始工作时,导线一端会受牵引力牵引,转轴一

2102转动使储料盘放出待加工导线,此时定滑轮一2104和动滑轮一2106之间导线的长度变长,动滑轮一2106沿着滑轨三2103下移,直至感应件二2108检测到动滑轮一2106,此时储料盘停止转动,导线受另一端牵引力不断的被牵引,定滑轮一2104和动滑轮一2106之间导线长度变短,动滑轮一2106沿着滑轨三2103上移,直至感应件一2106检测到动滑轮一2106,此时储料盘开始转动放出导线,以此循环往复,这样能够使定滑轮一2104和动滑轮一2106之间导线的张紧力保持在一定范围,不会因张紧力过大而使导线断裂,也不会因张紧力过小导致导线松散,影响加工,这样可以达到匀速送线的目的。

61.如图1至图4所示,机架20上设置有分割器,分割器上设置有转盘2001,分割器控制转盘2001能够间歇转动固定的角度,转盘2001的外侧周向上均匀设置有夹钳组,夹钳组包括夹钳一2002和夹钳二2003,夹钳一2002和夹钳二2003用于夹持导线,夹钳一2002和夹钳二2003在自然状态下处于夹紧状态,在转盘2001外侧的机架20上依次设置有用于打开夹钳组的打开机构1、用于牵引并加热导线的送线机构2、用于将导线剥皮的剥线机构3、用于对导线供电的供电机构4、用于对导线剥皮处上锡的上锡机构5、用于对导线上锡处放置灯珠的灯珠上料机构6、用于将灯珠与导线焊接的焊接机构7、用于检测灯珠的灯珠检测机构8、用于给灯珠点胶的点胶机构9和用于使胶水凝固的固化机构10,转盘2001每转动一次,送线机构2、剥线机构3、供电机构4、上锡机构5、灯珠上料机构6、焊接机构7、灯珠检测机构8、点胶机构9和固化机构10分别对与其所对应的夹钳组上的导线同时进行加工,这样能够提高工作效率,在转盘2001的下方设置有凸轮机构,打开机构1、剥线机构3、供电机构4、上锡机构5、焊接机构7和点胶机构9分别与凸轮机构连接,实现各个机构相互配合,实现同步工作。

62.如图1至图6所示,打开机构1包括支架一101和压紧块固定板一102,支架二101上纵向设置有滑轨五105,滑轨五105上设置有滑块五106,凸轮机构驱动滑块五106在滑轨五105上移动,压紧块固定板一102设置在滑块五106的上端,压紧块固定板一102与滑轨五105之间设置有弹性件二107,弹性件二107设置为弹簧,弹簧能够起到缓冲和复位的作用,在压紧块固定板一102上设置有压紧块一103和压紧块二104,压紧块一103和压紧块二104均设置在夹钳组上方,压紧块一103设置在上料端的夹钳组上方,压紧块二104设置在卸料端的夹钳组上方,当压紧块一103向下压紧夹钳一2002和夹钳二2003的钳臂,可以使夹钳组打开,方便送线机构2送线;当压紧块二104向下压紧夹钳一2002和夹钳二2003的钳臂,可以使夹钳组打开,使完成加工的导线卸料;压紧块一103和压紧块二104分别设置为2个,2个压紧块一103或2个压紧块二104可以分别压紧夹钳一2002和夹钳二2003的钳臂。在2个压紧块一103的下端部分别设置有辊轮一108,2个压紧块二104的下端部分别设置有辊轮二109,辊轮一108和辊轮二109分别与夹钳一2002和夹钳二2003的钳臂相对,辊轮一108和辊轮二109在压紧夹钳一2002和夹钳二2003的钳臂的同时能够减少夹钳一2002和夹钳二2003的磨损。

63.如图1、图2、图3、图7和图8所示,送线机构2包括支架二201、设置在支架二201上的用于牵引导线的辊轮组202和导线加热部件203,辊轮组202所朝方向与送线工位1处夹钳组呈90度夹角,从定滑轮一2104处引出的导线进入辊轮组202,并经过辊轮组202的引导后进入夹钳组由夹钳一2002和夹钳二2003夹紧,导线加热部件203设置在导线的下方并与导线相接触,导线因转盘2001转动而在辊轮组202上移动时会被导线加热部件203加热,可以使导线表皮软化,使导线在剥线机构3处方便进行剥线。

64.当凸轮机构驱动滑块五106下移时,压紧块固定板一102下移,辊轮一108和辊轮二

109下移分别压紧送线机构2处夹钳组重夹钳一2002和夹钳二2003的钳臂,使夹钳组打开,由于辊轮组202所朝方向与送线工位2处夹钳组呈90度夹角,转盘2001转动,辊轮组202处引出的导线直接进入夹钳一2002和夹钳二2003的钳口内,当夹钳一2002和夹钳二2003需要重新夹紧时,可通过弹性件二107的复位作用和凸轮机构驱动滑块五106上移复位,压紧块固定板一102和压紧块一103上移,辊轮一108和辊轮二109分别离开夹钳一2002和夹钳二2003的钳臂,从而使夹钳一2002和夹钳二2003重新夹紧。

65.如图1至图4、图12和图13所示,剥线机构3包括支架三301,支架三301上水平设置有滑轨六314,滑轨六314上设置有滑块六315,驱动件一303驱动滑块六315在滑轨六314上水平移动,驱动件一303与凸轮机构连接,滑块六315上设置有滑块固定架一302,滑块固定架一302上设置有滑轨一330和滑轨二331,滑轨一330和滑轨二331上设置有滑块一304和滑块二305,滑块一304和滑块二305之间设置有连接件一306,滑块固定架一302上设置有固定轴一316,连接件一306的中间设置在固定轴一316上,连接件一306可在固定轴一316上转动,滑块一304和滑块二305上分别设置有凹槽三326和凹槽四327,连接件一306的两端分别设置有拨动杆一328和拨动杆二329,拨动杆一328和拨动杆二329分别设置在凹槽三326和凹槽四327内,在滑块一304下方设置驱动滑块一304在滑轨一330上移动的驱动件二309,驱动件二309与凸轮机构连接,当驱动件二309驱动滑块一304下移时,连接件一306带动滑块二305上移,当凸轮机构驱动滑块一304上移时,连接件一306带动滑块二305下移。

66.在滑块一304上设置有刀具固定架一317,在滑块二305上设置有刀具固定架二318,刀具固定架一317上设置有与刀具固定架二318相对的限位件一319,刀具固定架一317上设置有剥线刀具一307,刀具固定架二318上设置剥线刀具二308,剥线刀具一307和剥线刀具二308纵向相对设置,剥线刀具一307和剥线刀具二308能够切入导线表皮,用于给导线剥皮,限位件一319能够限制剥线刀具一307和剥线刀具二308之间的间隙,能够使剥线刀具一307和剥线刀具二308恰好切入导线的绝缘层内,防止切断导线铜芯线;当滑块一304下移,滑块二305上移时,剥线刀具一307和剥线刀具二308相互靠近,剥线刀具一307和剥线刀具二308的刀口分别切入导线上下表面的绝缘层内;当滑块一304上移,滑块二305下移时,剥线刀具一307和剥线刀具二308相互远离复位。

67.在支架301上还设置用于打开、压紧夹钳组的打开压紧机构,打开压紧机构包括纵向设置在支架三301上的滑轨七320,滑轨七320上设置有滑块七321,滑块七321下方设置驱动件七325,驱动件七325驱动滑轨七320纵向移动,驱动件七325与凸轮机构连接;滑块七321上设置有压紧块固定板二310,压紧块固定板二310与滑轨七320之间设置有弹性件三322,弹性件三322设置为弹簧,弹簧能够起到缓冲和复位的作用,压紧块固定板二310上设置有压紧块三311和压紧块四312,压紧块三311设置在剥线机构3处夹钳一2002钳臂的上方,压紧块四312设置在剥线机构3处夹钳二2003钳口的上方,压紧块三311的下端部设置有辊轮三313,辊轮三313压紧夹钳一2002的钳臂的同时可以减少夹钳一2002的磨损;驱动件七325驱动滑块七321下移时,压紧块固定板二310下移,弹性件三322收缩,辊轮三313下移并压紧夹钳一2002的钳臂,使夹钳一2002打开,压紧块四312压住夹钳二2003的钳口,使夹钳二2003夹紧导线,防止夹钳二2003处的导线在剥线时导线发生移位。当夹钳一2002需要重新夹紧时,可通过弹簧的复位作用以及驱动件七325驱动滑块七321上移复位,使压紧块固定板二310上移,辊轮三313离开夹钳一2002的钳臂,从而使夹钳一2002重新夹紧导线。

68.当送线机构2完成对导线的加热送线后,转盘2001转动,使完成加热的导线位于剥线机构3处,由剥线机构3对导线进行剥线处理。凸轮机构驱动滑块一304下移,连接件一306带动滑块二305上移,刀具固定架一317和刀具固定架二318相互靠近直至限位件一319与刀具固定架二203相接触,此时剥线刀具一307和剥线刀具二308恰好切入导线的绝缘层内,再由驱动件七325驱动打开压紧机构将夹钳一2002打开和将夹钳二2003夹紧,驱动件一303驱动滑块六315沿导线的轴向朝夹钳一2002的方向略微移动,使导线绝缘层相互分开,剥线刀具一307和剥线刀具二308对导线完成剥线操作。复位时,驱动件一303驱动滑块六315沿导线的轴向朝夹钳二2003方向略微移动复位,驱动件七325驱动打开压紧机构使夹钳一2002复位夹紧导线,驱动件二309驱动滑块一304上移,连接件一306带动滑块二305下移,完成复位。

69.如图1、图3、图4、图14和图15所示,供电机构4包括设置在机架20上的支架四401,支架四401上纵向设置有滑轨八404,滑轨八404上设置有滑块八405,滑块八405与凸轮机构连接,凸轮机构可驱动滑块八405在滑轨八404上纵向移动,滑块八405上设置有接触片固定架403,接触片固定架403上设置有接触片402,接触片402与电源连接,接触片402在与导线中的铜芯线处接触时,能够给导线供电,接触片402设置2个,2个接触片402分别连接电源的正、负极, 2个接触片402能够与两根并排设置的铜芯线分别接触,能够给铜芯线供电,接触片402的表面设置为弧形,这样能够更好的跟铜芯线接触。

70.当剥线机构3完成对导线的剥线处理后,转盘2001转动,使完成剥线的导线位于供电机构4处,凸轮机构驱动滑块八405下移,使接触片固定架403下移,接触片固定架403上的2个接触片402分别与并排设置的两根铜芯线接触,由供电机构4对铜芯线进行供电,能够使两根铜芯线分别接通电源正、负极形成回路,使导线上焊接的灯珠发光,这样可以为后续的灯珠检测机构进行检测。

71.如图1、图3、图4、图16和图17所示,上锡机构5包括设置在机架20上的支架五501,支架五501上纵向设置有滑轨九509,滑轨九509上设置有滑块九510,凸轮机构驱动滑块九510在滑轨九509上移动,滑块九510上水平设置有滑轨十511,滑轨十511上设置有滑块十512,凸轮机构驱动滑块十512在滑轨十511上移动,滑块十512上设置有沾锡头固定架502,沾锡头固定架502上设置有2个沾锡头503,沾锡头503在沾上焊锡膏后能够将焊锡膏涂到铜芯线上,2个沾锡头水平错位设置,这样一次可同时对前后两个夹钳组上两根不同铜芯线进行上焊锡膏,若一次对同一夹钳组的两根不同铜芯线同时上锡,会导致两根铜芯线的焊锡膏粘连,这样错位设置可以防止焊锡膏粘连。支架501上设置有焊锡膏筒固定架504,焊锡膏筒固定架504的上方设置有焊锡膏筒505,焊锡膏筒505用于放置焊锡膏,2个沾锡头503设置在焊锡膏筒505上方,焊锡膏筒固定架504的下方设置有驱动焊锡膏筒505旋转的驱动件三506,驱动件三506设置为电机。

72.支架501上还纵向设置有滑轨十一513,滑轨十一513上设置有滑块十一514,凸轮机构驱动滑块十一514在滑轨十一513上移动,滑块十一514上设置有提锡板固定架508,提锡板固定架508上设置有2个固定杆515,2个固定杆515的下端对应设置有2个提锡板507,提锡板507设置在焊锡膏筒505内,固定杆515用于连接提锡板507,且在驱动件三506驱动焊锡膏筒505旋转时,固定杆515能够起到搅拌焊锡膏的作用,防止焊锡膏凝固,提锡板507能够将焊锡膏筒505内的焊锡膏提起并沾涂到沾锡头503上,通过提锡板507可以使沾锡头503沾

涂上适量的焊锡膏,防止沾锡头503上的焊锡膏过多,导致铜芯线上的焊锡膏发生粘连,2个提锡板507分别与两个沾锡头503相对。

73.当转盘2001转动,使导线位于上锡机构5处,由上锡机构5对导线的铜芯线处涂上焊锡膏。凸轮机构驱动滑块十一514上移,使提锡板507上移,提锡板507将焊锡膏筒505内的焊锡膏上提,并与上方的沾锡头503相接触,使沾锡头503沾涂上适量焊锡膏,凸轮机构驱动滑块十一514下移复位;凸轮机构驱动滑块十512朝导线方向移动后,再由凸轮机构驱动滑块九510下移,使沾锡头503上的焊锡膏沾涂到铜芯线上,2个沾锡头503能够分别涂到上锡机构5处前后两个相邻的夹钳组上的两根不同铜芯线上,完成上锡后,凸轮机构驱动滑块九510上移复位,凸轮机构驱动滑块十一514朝远离导线方向移动,完成复位;在完成一次上焊锡膏后,当转盘2001转动一次时,通过同样的重复操作,就可以对导线上同一个部位的相邻两根铜芯线完成上焊锡膏,如此循环往复,可以在铜芯线上锡的同时,防止焊锡膏粘连。

74.如图1、图3、图4、图18、图19和图20所示,灯珠上料机构6包括灯珠料架602和支架六601,灯珠料架602上设置用于输送灯珠的传送带607,支架六601上设置有驱动件四604,驱动件四604上设置有驱动件五605,驱动件五605上设置驱动件六606,驱动件六606的转动轴610上设置吸盘固定轴608,在吸盘固定轴608上设置吸盘603,驱动件六606可以驱动吸盘固定轴608和吸盘603转动,这样能够使灯珠与导铜芯线连接时,根据需要确定灯珠的正负极与铜芯线能够正确连接。吸盘603用于吸取灯珠,吸盘603与抽气机构连接,抽气机构工作可以使吸盘603产生负压,吸盘603吸气能够将传送带607上的灯珠吸取,在驱动件六606的转动轴610上设置有弹簧限位件611,在弹簧限位件611与吸盘603之间设置有弹性件一609,弹性件一609设置为弹簧,在吸盘603向下移动接触到灯珠时,吸盘603略微向上移动,弹性件一609收缩,可以防止吸盘603向下移动时因压力过大而损坏灯珠,当吸盘603吸取灯珠后向上移动,在弹性件一609弹力的作用下吸盘603复位。

75.当上锡机构5完成对导线的铜芯线处上焊锡膏后,转盘2001转动,使完成上锡的导线位于灯珠上料机构6处,由灯珠上料机构6对完成上锡的导线进行灯珠上料。驱动件五605驱动驱动件六606向下移动,使吸盘603与传送带607上的灯珠接触,抽气机构抽气,吸盘603吸取灯珠,驱动件五605驱动驱动件六606向上移动,再由驱动件四604驱动驱动件五605和驱动件六606同时向夹钳组方向水平移动,使吸盘603位于夹钳组上方,再由驱动件五605驱动驱动件六606向下移动,吸盘603上的灯珠与铜芯线的上锡处相接触,此时抽气机构停止工作,吸盘603将灯珠放置在铜芯线上,完成灯珠上料。之后,驱动件五605驱动驱动件六606上移,驱动件四604驱动驱动件五605和驱动件六606朝远离夹钳组方向水平移动,使吸盘603回到传送带607上方,完成复位。在灯珠上料过程中,根据灯珠安装的要求,需要调换灯珠的正负极,这时,可使驱动件六606工作,使吸盘603旋转180度,再将旋转后的灯珠放置在铜芯线上锡处,这样可以调整灯珠正、负极的安装要求。

76.如图1、图3、图4、图21和图22所示,焊接机构7包括支架七701,支架七701上纵向设置有滑轨十二704,滑轨十二704上设置有滑块十二705,凸轮机构驱动滑块十二705在滑轨十二704上移动,滑块十二705的上端部设置有加热部件702,加热部件702设置在导线下方,如加热部件702设置为电烙铁,加热部件702能够使铜芯线上的焊锡膏融化,将灯珠焊接在铜芯线上。焊接机构7还设置有滑轨十三706,滑轨十三706上设置有滑块十三707,凸轮机构驱动滑块十三707在滑轨十三706上移动,滑块十三707的上端设置有顶线杆固定架708,顶

线杆固定架708上设置有顶线杆703,顶线杆703设置在铜芯线的上方且与加热部件702相对,顶线杆703内设置有通孔一,通孔一与抽气机构连接,抽气机构能使顶线杆703通过通孔一抽气,使灯珠吸附在顶线杆703表面,在加热部件702对灯珠和铜芯线进行焊接时,由顶线杆703顶在灯珠的上方,防止灯珠位置发生移动,方便加热部件702对灯珠进行焊接。完成焊接后,凸轮机构驱动滑块十二705下移,驱动滑块十三707上移,此时抽气机构停止工作,使顶线杆703与灯珠分离,然后复位。

77.如图1、图3、图4和图23所示,灯珠检测机构8包括设置在机架20上的支架八801,支架八801上设置有感应装置一802,感应装置一802能够检测灯珠的亮灭情况,感应装置一802设置在夹钳组上方;当焊接机构8完成对铜芯线灯珠的焊接后,转盘2001转动,使完成灯珠焊接的导线位于灯珠检测机构8处,由灯珠检测机构8检测灯珠的亮灭情况,此时供电机构4处对导线供电,使铜芯线上的灯珠发光,由感应装置一802检测灯珠的发光情况,若灯珠发光则说明灯珠已完成焊接,若灯珠不发光则说明铜芯线与灯珠存在虚焊,这时所有机构停止工作,需将不发光的灯珠更换后再重启装置。

78.如图1、图3、图4、图24和图25所示,点胶机构9包括纵向设置在机架20上的滑轨十四910,滑轨十四910上设置有滑块十四911,凸轮机构驱动滑块十四911在滑轨十四910上移动,滑块十四911上设置有与滑轨十四910相对的限位件二912,限位件二912能够限制滑块十四911纵向移动距离,滑块十四911上设置有支架九901,支架九901上设置有点胶头固定板903,点胶头固定板903上设置有点胶头902,点胶头902上设置注胶器904,点胶头902对注胶器904供胶,注胶器904用于给灯珠点胶,凸轮机构驱动滑块十四911下移时,会使支架九901下移,注胶器904与灯珠接触,对铜芯线上的灯珠点胶。机架20上纵向设置有滑轨十五913,滑轨十五913上设置有滑块十五914,凸轮机构驱动滑块十五914在滑轨十五913上移动,滑块十五914上设置有集料槽905,集料槽905设置在点胶头902的下方,集料槽905用于收集点胶时溢出的胶水,收集后可以重复使用,能够减少生产成本,在集料槽905内设置垫块906,垫块906用于托住导线,方便点胶,当凸轮机构驱动滑块十四911下移、滑块十五914上移时,垫块906顶在导线的下表面,方便注胶器904对导线上表面的灯珠点胶。

79.在支架九901上设置用于调节点胶头902水平位置和纵向位置的调节部件,调节部件包括水平设置的滑轨十六915,滑轨十六915上设置有滑块十六916,支架九901上与滑块十六916相对一端设置有限位件三917,滑块十六916上设置有驱动滑块十六916在滑轨十六915上移动的气缸三918,点胶头固定板903固定在滑块十六916上,点胶头固定板903上纵向设置有滑轨十七919,滑轨十七919上设置有滑块十七920,点胶头固定板903上设置有驱动滑块十七920在滑轨十七919上移动的气缸四921,点胶头902固定在滑块十七920上,通过气缸三918和气缸四921来调节点胶头902水平位置和纵向位置,使点胶机构9在对灯珠点胶时,注胶器904恰好位于灯珠的上方;当使用一些特殊的胶水时,需在点胶时将胶水横拉,这时可通过气缸三918驱动滑块十六916水平移动,使胶水完成横拉。

80.作为本发明另一种实施方式,点胶机构9设置为2组,在2组点胶机构9之间设置初步固化部件907,初步固化部件907包括紫外线发光器一908,紫外线发光器一908对完成初步点胶的灯珠进行初步照射固化,在紫外线发光器一908的下方设置送风口909,在进行初步照射固化时,通过送风口909往上吹风,使胶水成型后更加美观,经过初步照射固化后的灯珠再经过另一组点胶机构9再次点胶,使胶水完全成型后更加美观。

81.当灯珠检测机构8完成对灯珠的检测后,转盘2001转动,使完成灯珠检测的导线位于点胶机构9处,由点胶机构9对灯珠进行点胶。凸轮机构驱动滑块十四911下移,使支架九901整体下移,第一组点胶机构9的注胶器904、紫外线发光器一908和第二组点胶机构9的注胶器904对夹钳组上的导线依次进行点胶、初步照射固化以及再次点胶,在此同时,凸轮机构驱动滑块十五914上移,垫块906托住导线,第一组点胶机构9的注胶器904对垫块906上的导线和灯珠进行点胶,紫外线发光器一908对已完成点胶的导线和灯珠初步固化,第二组点胶机构9的注胶器904对已完成初步固化的导线和灯珠进行再次点胶,完成点胶后,凸轮机构驱动滑块十四911上移复位,凸轮机构驱动滑块十五914下移复位。

82.如图1、图3、图4、图26和图27所示,固化机构10包括设置在机架20上的支架十1001,支架十1001上设置有固化部件1002,固化部件1002包括2个上、下相对设置紫外线发光器1003,2个紫外线发光器1003分别位于夹钳组的上方和下方,紫外线发光器1003能够对夹钳组所夹持导线的点胶部分进行固化,固化部件1002在支架十1001上并列设置有3组,且分别与3组夹钳组相对应,这样转盘2001转动时,夹钳组夹持的导线和灯珠可以经过3组固化部件1002的连续照射固化,能够让导线的点胶部分完成连续固化,使灯珠的点胶效果更好。

83.如图1至图6所示,当固化机构10完成对灯珠的固化后,凸轮机构驱动打开机构1中滑块五106纵向移动,使压紧块固定板一102下移,2个辊轮二109下移并分别与夹钳一2002和夹钳二2003的钳臂接触,使夹钳一2002和夹钳二2003打开,导线从夹钳组中脱离,完成卸料。

84.如图1、图3、图4和图29所示,导线完成卸料后由收料机构2201进行收料,收料机构2201包括设置在料架20上的转轴二2202,伺服电机驱动转轴二2202转动,转轴二2202上设置有收料盘,收料盘用于收集已完成加工的导线,收料盘可通过转轴二2202转动而转动,料架20上纵向设置有滑轨四2203,滑轨四2203上设置有滑块四2205,滑块四2205可在滑轨四2203上滑动,滑块四2205上设置有动滑轮二2206,滑轨四2203的上端部固定设置有定滑轮二2204,滑轨四2203的一侧设置有感应件三2207和感应件四2208,感应件三2207和感应件四2208用于检测动滑轮二2206的位置,料架20上水平设置有滑轨十八2210,滑轨十八2210上设置有滑块十八2211,滑块十八2211上设置有调节导线水平移动的调节轮2209,调节轮2209由伺服电机驱动;导线从转盘2001引出后,依次绕至定滑轮二2204、动滑轮二2206后再绕回至定滑轮二2204处,再将定滑轮二2204处的导线引出后绕至调节轮2209处,由调节轮2209牵引后绕至收料盘上,收料盘在转动时,调节轮2209沿着滑轨十八2210水平往复滑动,这样可以将已完成加工的导线依次铺满收料盘的轴向表面,可以提高收料盘的容量。

85.转轴二2202驱动收料盘转动时开始收料,此时定滑轮二2204和动滑轮二2206之间导线长度变短,动滑轮二2206沿着滑轨四2203上移,直至感应件三2207检测到动滑轮二2206,此时收料盘停止转动,调节轮2209停止移动;导线经过不断的卸料后,定滑轮二2204和动滑轮二2206之间导线的长度变长,这时动滑轮二2206沿着滑轨四2203向下移动,直至感应件四2208检测到动滑轮二2206,此时收料盘开始继续转动,调节轮2209继续移动,以此循环。

86.实施例二,如图1、图3、图4、图9和图10所示,其他结构与实施例一相同,不同之处在于,在送线机构2与剥线机构3之间设置有拉线定长部件,可通过拉线定长部件下拉导线,

控制导线上相邻的灯珠之间的距离,拉线定长部件包括固定在机架20上的支架十一208,支架十一208上设置有驱动件八207,驱动件八207设置为伺服电机,伺服电机可以精准控制导线下拉的距离,驱动件八207的驱动轴上设置有主动轮209,支架十一208上设置有从动轮210,主动轮209和从动轮210之间设置有同步带211,支架十一208上纵向设置有滑轨十九212,滑轨十九212上设置有滑块十九213,滑块十九213设置在同步带211上,滑块十九213上设置有连接杆204,连接杆204上设置有气缸一205,气缸一205的活塞杆上设置有拉线杆206,气缸一205可驱动拉线杆206伸缩;驱动件八207工作时,可带动滑块十九213上下移动,从而带动连接杆204上下移动,驱动件八207可以精准控制连接杆204的移动距离,从而控制下拉导线的长度。

87.当打开机构1将夹钳组打开,气缸一205驱动拉线杆206伸出,驱动件八207驱动连接杆204下移,拉线杆206将导线下拉一段距离后,驱动件八207驱动连接杆204上移复位,气缸一205驱动拉线杆206回缩复位,打开机构1复位,完成导线的拉线定长作用。

88.如图4所示,转盘2001下方沿周方向设置有引线杆2004,引线杆2004的入口端设置为弯曲状,转盘2001转动,下拉后“u”字型导线会通过弯曲的引线杆2004引导进入引线杆2004的内侧,当转盘2001持续转动时,“u”字型导线会沿着引线杆2004的内侧壁转动,避免对后续的加工装置产生相互干扰或碰撞。

89.实施例三,如图1、图2、图3、图4、图7、图8和图11所示,其他结构与实施例二相同,不同在于,辊轮组202的出口端设置有用于将导线送至夹钳组的送线部件,送线部件包括支架十二214,支架十二214上朝夹钳组方向水平设置有驱动件九215,驱动件九215设置为气缸,驱动件九215的活塞杆上设置有推板216,推板216与夹钳组相对,推板216上纵向相对设置有送线板一217和送线板二218,送线板一217和送线板二218与夹钳一2002和夹钳二2003分别错位设置,送线板一217位于夹钳一2002的右侧,送线板二218位于夹钳一2002和夹钳二2003之间,当驱动件九215工作时,推板216朝夹钳组方向推出,送线板一217和送线板二218的前端分别设置凹槽一219和凹槽二220,凹槽一219和凹槽二220的底部位置在水平方向上一致,辊轮组202的出口端送出的导线,进入夹钳组外侧时,送线部件工作时,先由打开机构1将夹钳一2002和夹钳二2003打开,驱动件九215驱动推板216朝靠近夹钳组方向移动时,送线板一217和送线板二21把凹槽一219和凹槽二220中的导线送入到夹钳一2002和夹钳二2003内夹紧,然后,驱动件九215驱动推板216复位。

90.实施例四,如图1、图3、图4、图13所示,其他结构与实施例三相同,不同在于,在拉线定长部件与剥线机构3之间设置有顶线部件,顶线部件包括设置在支架301上的气缸二323,气缸二323水平设置,气缸二323的活塞杆朝向转盘2001一侧,气缸二323的活塞杆上设置有顶线板324,气缸二323工作时,顶线板324推出,可将拉线定长部件下拉的“u”字型导线部分顶向转盘2001内侧,使下拉的“u”字型导线不会对后续的加工产生干扰。

91.实施例五,本实施例所加工的导线设置为由3或4根并排设置的铜芯线构成。

92.如图1、图3、图4、图14和图15所示,其他结构与实施例四相同,不同在于,在供电机构4与上锡机构5之间设置有用于切断导线的切线机构30,某些铜灯由于由多组线路构成,在不同的线路上焊接灯珠,因此需在对导线的某些位置进行切断操作,需要设置切线机构30。切线机构30设置在供电机构4处的支架四401上,支架四401上设置有滑块固定架二3002,滑块固定架二3002上设置有滑轨二十3016和滑轨二十一3017,滑轨二十3016和滑轨

二十一3017上设置有滑块二十3003和滑块二十一3004,滑块二十3003和滑块二十一3004上同一侧分别设置有凹槽五3005和凹槽六3006,滑块二十3003上纵向设置有凹槽七3007,凹槽五3005和凹槽七3007相通,滑块二十3003和滑块二十一3004之间设置有连接件二3008,滑块固定架二3002上设置有固定轴二3009,连接件二3008的中间设置在固定轴二3009上,连接件二3008可在固定轴二3009上转动,连接件二3008的两端设置有拨动杆三3010和拨动杆四3011,拨动杆三3010和拨动杆四3011分别设置在凹槽五3005和凹槽六3006内,滑块二十3003的下方设置有气缸五3012,气缸五3012驱动滑块二十3003在滑轨二十3016上纵向移动。

93.滑块二十3003上设置有刀具固定架五3013,刀具固定架五3013上设置有切线刀具3014,滑块二十一3004上设置有托块一3015,托块一3015上设置有与切线刀具3014相对的槽体一3001,当气缸五3012驱动滑块二十3003下移时,拨动杆三3010在凹槽五3005内向左移动,拨动杆四3011在凹槽六3006内向右移动,连接件二3008使滑块二十一3004上移,托块一3015托住导线,导线位于槽体一3001上方,气缸五3012继续驱动滑块二十3003下移,拨动杆三3010从凹槽五3005移动至凹槽七3007处,此时滑块二十一3004不再移动,滑块二十3003继续下移,使切线刀具3014下移与槽体一3001配合将导线切断。复位时气缸五3012驱动滑块二十3003上移,拨动杆三3010从凹槽七3007移动至凹槽五3005的右端,连接件二3008带动滑块二十一3004下移,拨动杆四3011移动至凹槽六3006的左端,完成复位。

94.实施例六,本实施例所加工的导线中设置为3或4根并排设置的铜芯线为例。

95.其他结构与实施例四相同,不同在于,在灯珠检测机构8与点胶机构9之间依次再设置一组有用于切断导线的切线机构、用于检测灯珠的灯珠检测机构和用于为断路后导线供电的供电机构,其结构与上述的切线机构、灯珠检测机构和供电机构相同,其目的在于针对不同的皮线灯不同线路设计的需要。

96.上面结合附图对本发明实施方式作了详细说明,但是本发明并不限于上述实施方式,对于本领域普通技术人员来说,还可以在不脱离本发明的前提下作若干变型和改进,这些也应视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1