基于激光技术的定制尾灯、车辆的制作方法

1.本发明属于尾灯技术领域,具体涉及一种基于激光技术的定制尾灯、车辆。

背景技术:

2.随着汽车领域的发展,大家对于车灯照明效果的要求不再仅仅局限于功能性照明或警示作用,开始对灯具的美观性和个性化提出要求,现市面上的汽车后部信号灯具通常是由主机厂设计,造型图案单一,消费者无法进行主动选择,同时,现阶段车灯的集成高,无法对单个零件进行更换,增加了消费者对于灯具个性化定制的难度。

3.现有的灯具定制造型方式主要包括以下几种:1.对整灯灯罩和壳体内侧喷涂油漆和镭雕加工图案花纹。

4.此类型方案需要先对灯罩和壳体内部进行喷漆,再借助激光将部分油漆层去除,通过无喷漆层的透光效果实现图案造型。一方面该方案喷漆工艺对环境的破坏大,不符合低碳环保的理念;另一方面,由于常规的灯罩安装后,更换困难,整灯更换成本过大,故无法满足用户对于灯具的个性化定制。

5.2.在配光镜出光面设置镀铝层和镭雕加工图案花纹此类型方案需要在灯具的配光镜的出光面先进行镀铝,再借助激光去除部分铝层,光源发射的光线经过配光镜外表面无铝层的区域射出,形成花纹图案。一方面该方案涉及形花纹的零件位于灯具内部且无法更换,另一方面改零件需要先进行镀铝处理,成本较高,综合以上两点,该方案不利于用户对灯具的个性化定制和后期更换。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一。

7.为此,本发明提出一种基于激光技术的定制尾灯,该基于激光技术的定制尾灯具有拆装便捷、灯光更换方便、灯光更加个性化的优点。

8.根据本发明实施例的基于激光技术的定制尾灯,包括:壳体;灯罩,所述灯罩安装在所述壳体的一侧,所述壳体与所述灯罩之间具有一容纳腔;导光板总成,所述导光板总成设于所述容纳腔内,所述导光板总成包括可拆卸的导光板模组和led模组,所述导光板模组上出光的一侧均朝向所述灯罩,所述导光板模组上通过激光雕刻有花纹,所述led模组用于发出光线,光线经过花纹反射后从灯罩发出。

9.根据本发明一个实施例,所述容纳腔内设置有内支架,所述内支架远离所述灯罩的一侧与所述壳体通过密封螺钉相连,所述导光板总成安装在所述内支架上。

10.根据本发明一个实施例,所述壳体的一侧安装有盖板,所述盖板与所述壳体之间设置有密封圈。

11.根据本发明一个实施例,所述内支架朝向所述盖板的一侧具有第一环形凸起,所述盖板朝向所述内支架的一侧具有第二环形凸起,所述第一环形凸起插接至所述第二环形凸起内,密封螺钉穿过所述盖板后与所述第一环形凸起的内周圆相连,以将所述盖板与所

述内支架相连。

12.根据本发明一个实施例,所述内支架朝向所述灯罩的一侧具有开口,所述开口边缘向四周延伸并与所述壳体相抵。

13.根据本发明一个实施例,所述导光板模组包括第一导光板、第二导光板和第三导光板,所述第一导光板、所述第二导光板和所述第三导光板朝向远离所述灯罩的方向依次设置,所述第一导光板、所述第二导光板和所述第三导光板均与所述led模组相连,所述内支架上开设有三个安装孔,所述第一导光板、所述第二导光板和所述第三导光板分别对应安装在三个所述安装孔。

14.根据本发明一个实施例,所述led模组套设在所述第一环形凸起上,所述第二环形凸起的端部与所述led模组相抵,所述led模组上具有多个led光源,多个所述led光源分别与所述第一导光板、所述第二导光板和所述第三导光板相对应。

15.根据本发明一个实施例,所述第一导光板、所述第二导光板和所述第三导光板结构相同,所述第一导光板朝向所述led光源的一侧形成为入光面,所述第一导光板朝向所述灯罩的一侧形成为出光面,所述第一导光板远离所述灯罩的一侧激光雕刻有花纹,所述花纹由点、线、面中的至少一种构成。

16.根据本发明一个实施例,所述第一导光板远离所述led光源的一侧形成为条纹面,所述条纹面为波浪形条纹。

17.根据本发明一个实施例,一种车辆,包括上述的基于激光技术的定制尾灯。

18.本发明的有益效果是,本发明结构简单,通过在壳体内设置导光板总成,通过led模组发出光线后,再经过导光板模组上的花纹反射后从灯罩发出,从而发出定制化的光线和图案,将导光板总成可拆卸设置,便于进行更换和维护。

19.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

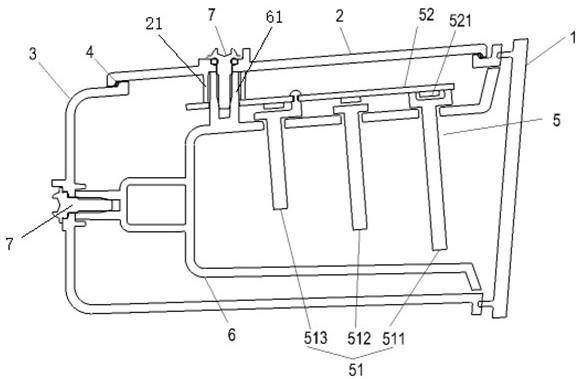

20.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:图1是根据本发明实施例的基于激光技术的定制尾灯的结构示意图;图2是根据本发明实施例的基于激光技术的定制尾灯中第一导光板的结构示意图;图3是根据本发明实施例的基于激光技术的定制尾灯的显示效果图;附图标记:灯罩1、盖板2、壳体3、密封圈4、导光板总成5、内支架6、密封螺钉7、导光板模组51、led模组52、led光源521、第一导光板511、第二导光板512、第三导光板513、入光面5111、造型面5112、条纹面5113、出光面5114、第一环形凸起61、第二环形凸起21。

具体实施方式

21.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时

针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

22.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

23.下面具体描述根据本发明实施例的基于激光技术的定制尾灯。

24.如图1至图3所示,根据本发明实施例的基于激光技术的定制尾灯, 包括:壳体3、灯罩1和导光板总成5,灯罩1安装在壳体3的一侧,壳体3与灯罩1之间具有一容纳腔;导光板总成5设于容纳腔内,导光板总成5包括可拆卸的导光板模组51和led模组52,导光板模组51上出光的一侧均朝向灯罩1,导光板模组51上通过激光雕刻有花纹,led模组52用于发出光线,光线经过花纹反射后从灯罩1发出。灯罩1为透明材料或红色透明材料,灯罩1与壳体3之间通过振动磨擦焊接相连。导光板模组51上的花纹通过激光雕刻而成,花纹为定制化花纹,激光加工能实现花纹图案的高精度雕刻,激光雕刻的速度为1200mm/s。

25.根据本发明一个实施例,容纳腔内设置有内支架6,内支架6远离灯罩1的一侧与壳体3通过密封螺钉7相连,导光板总成5安装在内支架6上,内支架6可以对导光板总成5进行有效固定,避免车辆运行时导光板总成5晃动。进一步地,壳体3的一侧安装有盖板2,盖板2与壳体3之间设置有密封圈4,密封圈4用于对盖板2与壳体3进行密封,密封圈4受挤压产生形变填充缝隙,形成密封,避免雨水渗入尾灯。设置盖板2可以便于打开容纳腔,从而对容纳腔内的导光板总成5进行更换。

26.更进一步地,内支架6朝向盖板2的一侧具有第一环形凸起61,盖板2朝向内支架6的一侧具有第二环形凸起21,第一环形凸起61插接至第二环形凸起21内,密封螺钉7穿过盖板2后与第一环形凸起61的内周圆相连,以将盖板2与内支架6相连。换言之,盖板2盖设在壳体3的侧面,通过密封螺钉7固定在内支架6上,其中,第一环形凸起61插接至第二环形凸起21内,能够便于进行快速插接定位和安装,同时密封螺钉7位于第一环形凸起61内,密封螺钉7、第一环形凸起61、第二环形凸起21三者同轴设置,圆周方向连接更加稳定。

27.在此基础上,内支架6朝向灯罩1的一侧具有开口,开口边缘向四周延伸并与壳体3相抵。也就是说,内支架6的一端通过密封螺钉7固定在壳体3上,内支架6的另一端开口,避免对光线的阻挡,同时开口边缘向外延伸从而抵住壳体3的内表面完成内支架6的固定。

28.根据本发明一个实施例,导光板模组51包括第一导光板511、第二导光板512和第三导光板513,第一导光板511、第二导光板512和第三导光板513朝向远离灯罩1的方向依次设置,第一导光板511、第二导光板512和第三导光板513均与led模组52相连,内支架6上开设有三个安装孔,第一导光板511、第二导光板512和第三导光板513分别对应安装在三个安装孔。第一导光板511、第二导光板512和第三导光板513上的花纹可以相同或不同,从而实现满足个性化定制,第一导光板511、第二导光板512和第三导光板513间隔开设置,可实现

光线的层次感和立体感;另外,第一导光板511、第二导光板512和第三导光板513可以具有一定弧度,从而形成景深效果,实现整个造型的立体感。

29.优选地,led模组52套设在第一环形凸起61上,第二环形凸起21的端部与led模组52相抵,led模组52上具有多个led光源521,多个led光源521分别与第一导光板511、第二导光板512和第三导光板513相对应。第一导光板511、第二导光板512和第三导光板513与led模组52铆接固定,第一导光板511、第二导光板512和第三导光板513中的任一者均对应多个led光源521,第一导光板511对应的多个led光源521可同时点亮或依次点亮,依次点亮可实现流光动态效果。

30.如图2所示,第一导光板511、第二导光板512和第三导光板513结构相同第一导光板511朝向led光源521的一侧形成为入光面5111,第一导光板511朝向灯罩1的一侧形成为出光面5114,第一导光板511远离灯罩1的一侧形成为造型面5112,造型面5112上激光雕刻有花纹,花纹由点、线、面中的至少一种构成。也就是说,第一导光板511、第二导光板512和第三导光板513四个面的布置结构相同,但第一导光板511、第二导光板512和第三导光板513的尺寸大小、花纹设置、弯曲程度、厚度等可以存在差异,以便于满足个性化定制。

31.根据本发明一个实施例,第一导光板511远离led光源521的一侧形成为条纹面5113,条纹面5113为波浪形条纹,波浪形花纹可以扩散光线,使点亮后的发光效果更加均匀。入光面5111上也设置有皮纹或微花纹。

32.本发明还公开了一种车辆,包括上述的基于激光技术的定制尾灯。人员可以根据自己喜好,选择或者更换带有不同花纹的第一导光板511、第二导光板512和第三导光板513,从而对尾灯发出的光线进行个性化定制。

33.本发明的有益效果是:通过激光雕刻工艺,能够实现对导光板背面的造形和花纹进行个性化定制加工,加工速度快且成本低;导光板背面的造型和图案由点、线和面构成,可以实现多样化的灯光造型,且点、线和面存在一定的深度,可以形成局部图案的立体效果;导光板存在一定的弧度,且呈现前后错落排布,点亮后形成景深效果,实现整体花纹图案的立体效果;每个导光板对应多个led光源521,多个led光源521沿导光板所在平面成一条直线设置,依次点亮多个led光源521,可分区点亮导光板,实现流光和动态效果;壳体3上部设置一处开口,采用密封螺钉7连接盖板2、光导板分总成5和内支架6,能够用于光导板分总成5的快速安装和拆卸,并且通过一个密封圈4进行密封,提升了密闭性,避免拆装更换后渗水;本发明结构简单,通过在壳体3内设置导光板总成5,通过led模组52发出光线后,再经过导光板模组51上的花纹反射后从灯罩1发出,从而发出定制化的光线和图案,将导光板总成5可拆卸设置,便于进行更换和维护。

34.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特

点可以在任何的一个或多个实施例或示例中以合适的方式结合。

35.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1