一种LED背光模组及LED显示屏的制作方法

一种led背光模组及led显示屏

技术领域

1.本发明涉及led显示屏技术领域,特别涉及一种led背光模组及led显示屏技术领域。

背景技术:

2.目前显示行业技术不断更新迭代,新型显示技术的应用推广全面开花,国内外厂家在车载显示及消费电子方面都大力推广mini led这种新型显示技术,都在加紧布局mini led背光产线。

3.现如今mini led背光技术,cob封装技术主要采用蓝光光源搭配量子膜来转换白光方案,但量子膜可靠性方面目前在车规上还存在瓶颈,车辆在行驶的过程中路况复杂,导致车内环境例如温度和湿度变化较大,从而导致一系列的问题,例如量子点失效的问题,同时mini led背光模组封装材料成本较高,整体背光方案光学膜片搭配较多,背光模组厚度较厚,背光模组边缘泛蓝现象严重,蓝光转换为白光效率下降等问题日益凸显。

技术实现要素:

4.本发明的主要目的是提出一种led背光模组,旨在解决现有技术中led背光模组量子点失效,灯板封装材料成本较高,背光模组边缘泛蓝现象严重,蓝光转换为白光效率下降,模组厚度较大等问题。

5.为实现上述目的,本发明提供了一种led背光模组,所述led背光模组包括:

6.壳体组件,包括背板和设置在所述背板的前侧的中框,所述中框与所述背板共同围合形成前端开口的容纳腔;

7.灯板组件,设置在所述容纳腔且安装在所述背板上;以及

8.光学模组,包括扩散板、蓝光晶片层以及荧光膜层,所述扩散板设置在所述容纳腔且位于所述灯板组件背离所述背板的一侧,所述扩散板与所述灯板组件间隔设置,形成第一容置空间,所述蓝光晶片层以及所述荧光膜层均设置在所述第一容置空间,所述蓝光晶片层设置在所述灯板组件背离所述背板的一侧,所述荧光膜层设置在所述蓝光晶片层背离所述灯板组件的一侧。

9.可选地,所述第一容置空间在自灯板组件至所述扩散板的方向的尺寸为4~6mm。

10.可选地,所述荧光膜层为镀有含红色荧光粉及绿色荧光粉膜层的光学片材。

11.可选地,所述红色荧光粉和所述绿色荧光粉的质量比为3:(5~7)。

12.可选地,所述红色荧光粉及绿色荧光粉膜层的厚度为15~40μm。

13.可选地,所述荧光膜层上设有多个v形槽结构。

14.可选地,所述v形槽结构的深度为50~80μm。

15.可选地,所述荧光膜还包括设于荧光膜上的多个向前或向后的凸起,所述凸起与蓝光晶片对称排列。

16.可选地,所述凸起的高度h1,所述为蓝光晶片层上的蓝光晶片的高度为h,h1=

(1.2~1.5)h。

17.本发明还提出了一种led显示屏,包括led背光模组。所述led背光模组包括壳体组件、灯板组件以及光学模组,所述壳体组件包括背板和设置在所述背板的前侧的中框,所述中框与所述背板共同围合形成前端开口的容纳腔;所述灯板组件设置在所述容纳腔且安装在所述背板上;所述光学模组包括扩散板、蓝光晶片层以及荧光膜层,所述扩散板设置在所述容纳腔且位于所述灯板组件背离所述背板的一侧,所述扩散板与所述灯板组件间隔设置,形成第一容置空间,所述蓝光晶片层以及所述荧光膜层均设置在所述第一容置空间,所述蓝光晶片层设置在所述灯板组件背离所述背板的一侧,所述荧光膜层设置在所述蓝光晶片层背离所述灯板组件的一侧。

18.本发明通过把荧光膜直接覆到灯板组件上,取代常规led背光模组中的量子膜,因而不需要对量子膜进行封装,节省封装成本,同时采用荧光膜可以避免量子点失效的问题,整个灯板直接发白光,解决边缘泛蓝问题,有效提高蓝光转换为白光的效率,同时将荧光膜设置在第一容置空间内,通过占用第一容置空间的厚度,节省原有量子膜占用的厚度,使得背光模组整体厚度减少。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

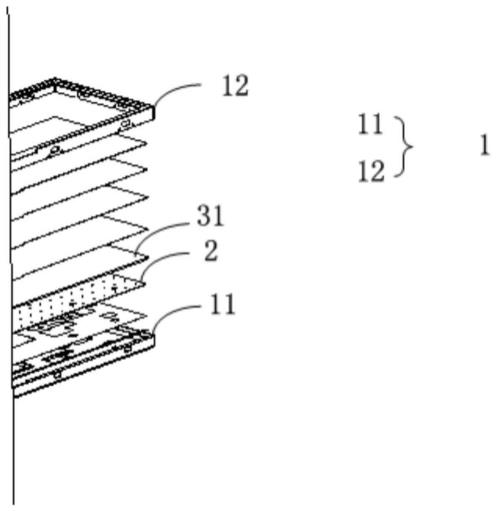

20.图1为现有技术中led背光模组的结构示意图;

21.图2为现有技术中量子点膜与灯板组件、蓝光晶片层的结构示意图;

22.图3为本发明一实施例提供的led背光模组中单个蓝光晶片、荧光膜层的结构示意图;

23.图4为图2中led背光模组中灯板组件、蓝光晶片层、荧光膜层折光效果示意图;

24.图5为本发明一实施例提供的led背光模组中灯板组件、蓝光晶片层、荧光膜层组装的结构示意图。

25.本发明提供的实施例附图标号说明:

26.标号名称标号名称100led背光模组3光学模组1壳体组件31扩散板11背板32蓝光晶片层12中框33荧光膜层2灯板组件34量子点膜

27.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基

于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

30.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

31.请参阅图1至图2,led背光模组100作为led显示屏的关键性组件在人们的生活中扮演着十分重要的角色。然而现有的led背光模组100主要设计方案为:从下至上一次设置背板、灯板组件2、扩散板32、量子点膜34、增光膜、扩散膜以及中胶,通过量子点膜来转换蓝光,存在量子点失效,灯板封装材料成本较高,背光模组边缘泛蓝现象严重,蓝光转换为白光效率下降,模组厚度较大等问题。鉴于此,本发明提供一种led背光模组100,旨在提供一种成本较低,蓝光转换效率高,厚度降低的led背光模组100。

32.请参阅图3至图5,在本发明的实施例中,所述led背光模组100包括壳体组件1、灯板组件2以及光学模组3,所述壳体组件1包括背板11和设置在所述背板的前侧的中框12,所述中框12与所述背板11共同围合形成前端开口的容纳腔;所述灯板组件2设置在所述容纳腔且安装在所述背板11上;所述光学模组3包括扩散板31、蓝光晶片层32以及荧光膜层33,所述扩散板31设置在所述容纳腔且位于所述灯板组件2背离所述背板11的一侧,所述扩散板31与所述灯板组件2间隔设置,形成第一容置空间,所述蓝光晶片层32以及所述荧光膜层33均设置在所述第一容置空间,所述蓝光晶片层32设置在所述灯板组件2背离所述背板11的一侧,所述荧光膜层33设置在所述蓝光晶片层32背离所述灯板组件2的一侧。

33.本发明中的led背光模组100在工作时的原理是:通电激发驱动蓝光晶片层32产生蓝光,蓝光通过荧光膜层33转换为白光,因荧光膜层33是把蓝光晶片层32全真空封装在pcb载板上,光线通过在真空区域到荧光膜层33再到空气区域可获得更广的折射角发散射光线,使整个灯板几乎无死角发光,加大发光角度,提升灯板混光效果,可以有效的减少蓝光晶片层32上的蓝光晶片的使用数量。

34.本发明通过把荧光膜层33直接覆到灯板组件2上,取代常规led背光模组100中的量子点膜34,因而不需要对量子点膜34进行封装,节省封装成本,同时采用荧光膜层33可以避免量子点失效的问题,整个灯板直接发白光,解决边缘泛蓝问题,有效提高蓝光转换为白光的效率,同时将荧光膜层33设置在第一容置空间内,节省原有量子点膜34占用的厚度,使得led背光模组100的整体厚度减少。

35.为了保证光线的扩散效果,所述第一容置空间在自灯板组件2至所述扩散板31的方向的尺寸为4~6mm。具体地,所述第一容置空间在自灯板组件2至所述扩散板31的方向的尺寸可以是4mm、4.5mm、5mm、5.5mm、6mm,这样光从第一容置空间空气区域离开至扩散板31

时就可以得到更大的折射角来发散射光线,使混光效果更佳。

36.为了保证蓝光转换白光的效果,所述荧光膜层33为镀有含红色荧光粉及绿色荧光粉膜层的光学片材。红色荧光粉与绿色荧光粉与蓝光晶片混光产生白光效应更好。相较于使用量子点来转换蓝光,红色荧光粉及绿色荧光粉可以直接与蓝光晶片混出白光,避免了量子点失效的问题,混光效果更好,更均匀。

37.进一步地,为了保证蓝光转换白光的效果更佳,所述红色荧光粉和所述绿色荧光粉的质量比为3:(5~7)。具体地,所述红色荧光粉和所述绿色荧光粉的质量比为可以是3:5、3:5.5、3:6、3:6.5、3:7,在此质量比下,蓝光转换白光的效果更佳。

38.进一步地,为了使蓝光转换白光时,所述荧光膜层33的稳定性更好,所述红色荧光粉及绿色荧光粉膜层的厚度为15~40μm。具体地,所述红色荧光粉及绿色荧光粉膜层的厚度可以为15μm、20μm、25μm、30μm、35μm、40μm在此厚度下的荧光膜层33转换白光的性能最佳,稳定性更好,不容易失效。

39.为了保证光线的折射效果,所述荧光膜层33上设有多个v形槽结构。通过多个v形槽结构可以在荧光膜层33上形成棱镜结构,可以有效的把光线均匀折射,从而打散光线,混光效果更佳。需要说明的是,本发明不限定所述多个v形槽结构在荧光膜层33上的排列方式,可根据实际情况进行排布,在本发明的实施例中,所述多个v形槽结构为并列规则排列时,折光打散光线的效果更佳。

40.进一步地,所述v形槽结构的深度为50~80μm。具体地,所述v形槽结构的深度可以为50μm、55μm、60μm、65μm、70μm、75μm、80μm,在此深度下,v形槽结构形成的棱镜效果更加明显,折光效果更佳,混光效果更理想。

41.为了实现灯板平面发光角度达到无死角发光,发光角度的更大,同时使得所述荧光膜层33与所述蓝光晶片层32上的蓝光晶片有效贴合,所述荧光膜层33还包括设于荧光膜层33上的多个向前或向后的凸起,所述凸起与蓝光晶片对称排列。如此设置,可以使得荧光膜层33与蓝光晶片有效贴合,使得折光效果更佳。

42.进一步地,所述凸起的高度h1,所述为蓝光晶片层32上的蓝光晶片的高度为h,h1=(1.2~1.5)h。具体地,可以是h1=1.2h、h1=1.25h、h1=1.3h、h1=1.35h、h1=1.4h、h1=1.45h、h1=1.5h如此设置,可以使得荧光膜层33与蓝光晶片层33之间保持合适的空隙,同时进行有效的贴合。

43.需要说明的是,所述荧光膜层33上的凸起为二次塑形处理形成,在使用时可以根据具体使用的蓝光晶片光型调整,膜压成圆形凸起状或凹形状或者菱形槽,或者其它与蓝光晶片形状相适配的槽型状即可,本发明在此不作限定。

44.在本发明实施例中,所述蓝光晶片层32可以为蓝宝石衬底以及gan材料组成,蓝光晶片在灯板组件2上的排例可以按需要排列各种样式,例如矩形、菱形、错位等方式排布,本发明在此不作限定。

45.在本发明实施例中,所述灯板组件2的材质可以是fpc、fr4或bt树脂或玻璃基板材料,其主要是承载蓝光晶片,为集成电路等各种电子元器件固定及装配提供了机械支撑,实现电气连接或电绝缘等功能,本发明在此不作限定,只要能实现其相同功能即可。

46.在本发明实施例中,所述led背光模组的制作方法可以为:在所述灯板组件2上印刷锡膏,通过spi设备检查锡厚,通过led固晶设备进行蓝光晶片固晶处理,经过回流焊进行

蓝光晶片固化,通过aoi检测设备检测过炉后的蓝光晶片,同步点亮检测合格后,使用覆膜设备进行荧光膜全贴合封装,最后通过aoi/ccd等设备进行一系列检测测试,完成整片灯板的制作。所述led背光模组的制作过程也可以采用其它合适的制作方法制得,只要能满足要求即可,本发明在此不作限定。

47.本发明还提出了一种led显示屏,包括led背光模组。所述led显示屏包括所述led背光模组的所有的技术方案,因此同样具有上述技术方案所带来的所有有益效果,在此不再一一赘述。所述led显示屏可应用于包括但不限于汽车、电脑、电视、商场等应用场景。

48.综上所述,本发明通过把荧光膜层33直接覆到灯板组件2上,取代常规led背光模组中的量子点膜34,因而不需要对量子点膜34进行封装,节省封装成本,同时采用荧光膜可以避免量子点失效的问题,整个灯板直接发白光,解决边缘泛蓝问题,有效提高蓝光转换为白光的效率,同时将荧光膜层33设置在第一容置空间内,通过占用第一容置空间的厚度,节省原有量子点膜34占用的厚度,使得背光模组整体厚度减少。

49.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1