多功能内凹锥形槽杆的制作方法

1.本实用新型涉及照明机械相关技术领域,具体地说是多功能内凹锥形槽杆。

背景技术:

2.智慧路灯在城市建设中已经成为较多人关注的领域,现在的路灯上不仅能够安装5g基站、监控,还能够安装环境监测、噪音检测、音箱等其他设备,如专利号为202011116129.0的一种多功能杆,该专利中的多功能杆杆件的表面均没有夹角,而在沿海城市,每年都会受到台风的侵扰,在台风的极端天气下,由于受力面积较大而导致杆件不够稳定,因此亟需改进。

技术实现要素:

3.本实用新型的目的是针对现有技术的不足,提供多功能内凹锥形槽杆。

4.为实现上述目的,本实用新型采取的技术方案是:包括杆件,所述杆件外周设有若干个均匀分布的连接槽,所述连接槽内均设有两个相互对称的侧壁,并且两个所述侧壁底部均连接有同一个底壁,所述杆件的四个折角处均设有支撑壁,所述支撑壁3与所述侧壁21之间设有连接壁24,所述连接壁24与所述侧壁21之间设有缓冲角23,所述连接槽用于安装外部设备,且所述杆件表面与地面垂直方向上之间有夹角α。

5.优选的,夹角α范围:0

°

≤α≤30

°

。

6.优选的,所述连接壁与对应连接的侧壁间的所述缓冲角之间有夹角,该夹角角度为60

°‑

85

°

。

7.优选的,所述侧壁、所述底壁、所述缓冲角、所述连接壁以及所述支撑壁能够为一体成型制成。

8.优选的,所述侧壁、所述底壁、所述缓冲角、所述连接壁以及所述支撑壁,能够通过对所述杆件进行折叠制成。

9.优选的,所述杆件为钢材制成。

10.优选的,所述连接槽与所述支撑壁由任意适合安装外部设备的形状组成。

11.本实用新型优点在于:

12.本实用新型的多功能内凹锥形槽杆,杆件表面与地面垂直方向上之间有夹角α,即所述杆件存在锥度,0

°

≤α≤30

°

,杆件存在夹角α能够大大提高槽杆在使用时的抗风属性,并且杆件上端小下端大能够使杆件安装时更加稳定,也能够大大提高了稳定性,槽杆的加工方式减少了钢材的使用量,还能够降低槽杆使用钢材的用量,降低了成本节约了材料。

附图说明

13.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中涉及的技术方案对应附图加以简单说明,显而易见的,本说明书中所描述的附图仅仅是本实用新型的一些可能的实施例,对于本领域普通技术人员来讲,在不付出任何创造性劳动的基础上,可

以依据以下附图获得与本实用新型技术方案相同或相似的其他附图。

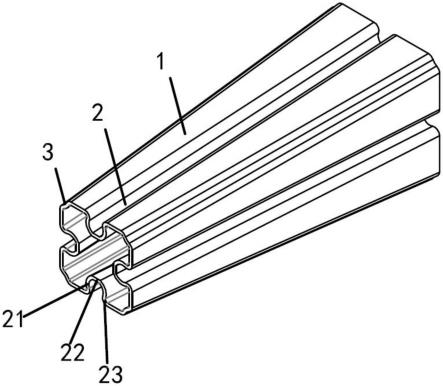

14.附图1是本实用新型多功能内凹锥形槽杆实施例一的立体结构示意图;

15.附图2是本实用新型多功能内凹锥形槽杆实施例一的后视结构示意图;

16.附图3是本实用新型多功能内凹锥形槽杆实施例一的仰视结构示意图;

17.附图4是本实用新型多功能内凹锥形槽杆实施例二的立体结构示意图;

18.附图5是本实用新型多功能内凹锥形槽杆实施例二的后视结构示意图;

19.附图6是本实用新型多功能内凹锥形槽杆实施例二的仰视结构示意图;

20.附图7是本实用新型多功能内凹锥形槽杆实施例三的立体结构示意图;

21.附图8是本实用新型多功能内凹锥形槽杆实施例三的后视结构示意图;

22.附图9是本实用新型多功能内凹锥形槽杆实施例三的仰视结构示意图;

23.附图10是本实用新型多功能内凹锥形槽杆实施例四的立体结构示意图;

24.附图11是本实用新型多功能内凹锥形槽杆实施例四的后视结构示意图;

25.附图12是本实用新型多功能内凹锥形槽杆实施例四的仰视结构示意图。

26.附图中涉及的附图标记和组成部分如下所示:

27.1-杆体,2-连接槽,21-侧壁,22-底壁,23-缓冲角,24-连接壁,3-支撑壁。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型所描述的技术方案进行清楚、完整地描述,显然,本说明书中所描述的实施例仅是本实用新型的一部分可行技术方案,本领域普通技术人员基于本实用新型的实施例,在没有作出任何创造性劳动的基础上得到的其他实施例,应当视为属于本实用新型保护的范围。

29.需要说明的是,本实用新型实施例中所使用的“第一”“第二”等描述近用于描述目的,不应当理解为其指示或隐含指示所限定的技术特征的数量,由此,本说明书个实施例中限定有“第一”“第二”的特征可以表明包括至少一个该被限定的技术特征。

30.本说明书中所记载的本实用新型的各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时,应当认为该技术方案的结合不存在。

31.参考附图1-附图3,本实用新型的多功能内凹锥形槽杆的实施例一:

32.包括杆件1,所述杆件1外周设有若干个均匀分布的连接槽2,本实施例中为四个所述连接槽2,所述连接槽2内均设有两个相互对称的侧壁21,并且两个所述侧壁21底部均连接有同一个底壁22,所述杆件1的四个折角处均设有支撑壁3,所述支撑壁3与所述侧壁21之间设有连接壁24,所述连接壁24与所述侧壁21之间设有缓冲角23,所述连接槽2用于安装外部设备,且所述杆件1表面与地面垂直方向上之间有夹角α,即所述杆件1 存在锥度,且夹角α范围:0

°

≤α≤30

°

,所述杆件1上端的横截面小于所述杆件1下端的横截面,所述杆件1存在夹角α能够大大提高槽杆在使用时的抗风属性,并且杆件1上端小下端大能够使杆件安装时更加稳定,也能够大大提高了稳定性。

33.本实施例中,所述连接槽2由所述杆件1向内部折叠,通过在所述杆件1上向内折叠形成两个对称的两个对称的侧壁21以及与侧壁21连接的底壁22,通过折叠杆件1的方式来代替在杆件1进行开槽的方式,从而能够减少材料的使用,并且减少了加工的步骤,使用开

槽的方式还需对工件进行打磨,导致生产效率较低,连接槽2内包括有两个侧壁21、底壁22以及连接壁24所形成的的结构能够使整体强度更大,防止杆件1的变形,并且而连接壁24与对应连接的侧壁21间的缓冲角23有一定的角度,角度为 60

°‑

85

°

的夹角,另一方面也防止因坡度过大而导致锁不住固定卡扣,易脱落,固定卡扣是接近长方形的形状,承受一部分挤压力,保证两侧壁21 不会因挤压力过大而变形,因为在连接外部设备时,需锁紧防止发生滑落。

34.所述连接槽2贯穿至两端,且所述连接槽2的夹角角度与所述杆件1 的夹角α的角度相同,通过不同的需求来进行制造不同开口大小的连接槽 2,通过模具直接一体成型制造多功能内凹锥形槽杆,大大提高了生产效率,所述杆件1使用钢材制成,钢材相较于铝材价格更低,稳定性也更强,从而使用钢材的性价比更高,并且该槽杆的加工方式减少了钢材的使用量,还能够降低槽杆使用钢材的用量。

35.每个所述连接槽2由两个侧壁21以及底壁22组成,所述连接槽2和底壁22相对的一端为开口端,可以通过调节开口端大小来实现安装不同的外部设备,另外所述侧壁21为圆弧形,所述侧壁21端部之间距离小于开口端的开口距离,这样才能够实现稳定安装外部设备的作用,并且缓冲角 23也为圆弧形,能够使外部设备安装时较少磕碰,并且为了防止了外部设备损坏的情况发生。

36.本实施例中,所述杆件1初始横截面为矩形框,通过在杆件1上进行折叠形成连接槽2以及支撑壁3,所述支撑壁3为内凹弧形,且支撑壁3的弦长度小于连接壁24的长度,连接壁24较长能够安装外部设备时,外部设备与连接壁24的接触面更大,从而能使外部设备安装更加稳定,并且支撑壁3为内凹弧形能够使整体结构更加稳定,且所述侧壁21、所述底壁22、所述缓冲角23、所述连接壁24以及所述支撑壁3能够为一体成型制成;

37.并且所述侧壁21、所述底壁22、所述缓冲角23、所述连接壁24以及所述支撑壁3,也能可通过对所述杆件1进行折叠制成。

38.实施例二

39.参考附图4-附图6,本实施例与实施例一不同点在于:

40.本实施例中,所述杆件1横截面为环形框,通过在杆件1上进行折叠形成连接槽2,而支撑壁3不需要折叠,所述支撑壁3为外凸圆弧,并且每个所述支撑壁3的为同心的圆弧,且支撑壁3的弦大于所述连接壁24的长度,本实施例中支撑壁3为外凸圆弧且支撑壁3的弦大于连接壁24的长度,外凸圆弧形能够使风更好的流动,从而能更好的抗风。

41.实施例三

42.参考附图7-附图9,本实施例与上述实施例不同点在于:

43.本实施例中,所述杆件1横截面为八边形框,通过在杆件1上进行折叠从而形成连接槽2,支撑壁3不需要折叠,所述支撑壁3为平面,所述支撑壁3大于连接壁24的长度,八边形框能够使杆件1在加工时更加方便,提高生产效率。

44.实施例四

45.参考附图10-附图12,本实施例与实施例三不同点在于:

46.本实施例中,所述杆件1横截面同为八边形框,所述支撑壁3通过折叠形成内凹弧形,支撑壁3的弦长度大于连接壁24的长度,连接壁24能够通过安装外部设备后被遮挡,而内凹弧形的支撑壁3能够使多功能内凹锥形槽杆更加美观。

47.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型原理的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1