一种钣金边框自扣合背发光面板灯及加工工艺的制作方法

本发明涉及面板灯领域,尤其是涉及一种钣金边框自扣合背发光面板灯及加工工艺。

背景技术:

1、目前背发光面板灯在外观造型上具有简约、舒适等美学效果,常用在商场、银行、医院等各种需要长时间照明的场景中,不仅可形成天花板等装饰结构,而且可起到照明的作用。

2、现有的,背发光面板灯包括铝合金边框、扩散板、led模组和底壳,led模组固定安装在底壳内,边框沿周向压设有供扩散板边缘位置卡入的卡位槽,然后将底壳盖设在边框,再通过螺栓将底壳和边框拧紧。

3、针对上述中的相关技术,发明人认为存在有采用螺栓进行连接,不仅会提高整体的成本,而且拆装繁琐。

技术实现思路

1、为了降低整体成本,提升拆装便利性,本技术提供一种钣金边框自扣合背发光面板灯及加工工艺。

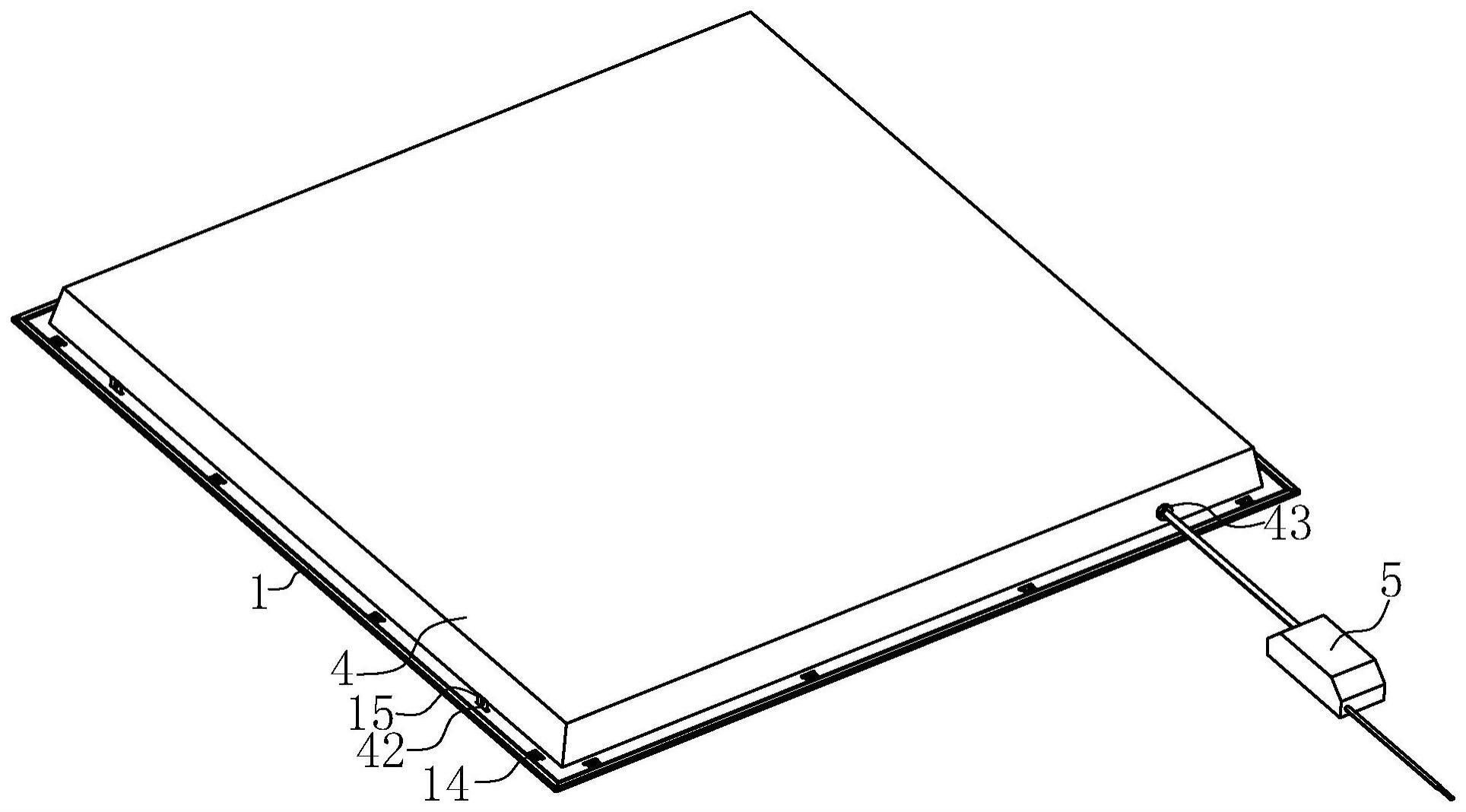

2、第一方面,本技术提供的一种钣金边框自扣合背发光面板灯,采用如下的技术方案:

3、一种钣金边框自扣合背发光面板灯,包括钣金边框、光学板、led模组和外壳,所述钣金边框包括承托部和弯折部,所述承托部的外侧各边均设置所述弯折部,所述弯折部的一侧连接于所述承托部、另一侧朝所述承托部内侧方向延伸;所述光学板的边缘位置通过所述弯折部限位于所述承托部;所述led模组安装于所述外壳内,所述外壳的边缘位置搭设于所述弯折部;所述弯折部设置有弯折片,所述外壳的边缘位置开设有供所述弯折片穿过的通孔。

4、用钣金材料来制作面板灯边框,虽然可根据钣金材料具备的厚度薄的特性,降低背发光面板灯的整体总量和成本,但是钣金材料还具有强度较弱的特性,因此钣金边框、光学板和外壳之间的连接稳定性和结构强度是需要克服的技术障碍和瓶颈;通过采用上述技术方案,先将光学板放置在承托部上,然后通过弯折部将光学板限位在承托部;接着盖设外壳在弯折部上,并使得弯折片穿设于通孔,从而直接弯折,直至使得弯折片抵接于外壳,达到自扣合的组装方式;该安装方式不仅可在钣金边框、光学板和外壳之间的连接处形成堆叠结构,增加背发光面板灯的力学稳定性,解决了单层钣金厚度薄,作为边框强度不够的问题;并且该安装方式无需采用传统的螺丝连接的方式,进一步降低整体成本,提升拆装便利性。

5、优选的,所述光学板的边缘位置夹持于所述承托部和所述弯折部之间位置。

6、通过采用上述技术方案,将光学板放置在承托部上后,再折压弯折部,使得弯折部抵压在光学板上,达到对光学板的夹紧,提高了对光学板的限位稳定性,减少出现晃动;采用该方式,使得钣金边框、光学板和外壳之间的连接位置形成五层结构,提升了整体的强度,提高了安装稳定性,解决了单层钣金厚度薄,作为边框强度不够的问题;再有,无需用外壳来压紧光学板,钣金边框直接折弯压合来固定光学板,相对于现有的铝合金边框而言,可以减小边框宽度从而提高发光面面积,还可以提高边缘出光的均匀度。

7、优选的,所述弯折部的横截面呈阶梯状,所述弯折部远离所述承托部的一侧形成供所诉外壳边缘卡入的沉槽。

8、通过采用上述技术方案,首先通过弯折部自身的弯折形成沉槽的设计可使外壳边缘卡入,达到对外壳的限位;另外由于弯折部呈阶梯状,并且弯折部形成的沉槽处于远离所述承托部的一侧位置,因此使得弯折部与承托部之间的连接处并未弯折至最小角度,从而可提高该连接处的强度;并且使得弯折部与承托部之间的连接处呈一定弧度,提升边框外形的平滑性。

9、优选的,所述光学板的边缘侧壁抵接于弯折部远离承托部一侧侧壁,所述外壳的边缘位置同步抵接于沉槽的槽底和光学板。

10、通过采用上述技术方案,预先将弯折部折压,然后再将光学板放置在弯折部,并且使得光学板的边缘侧壁抵接于弯折部远离承托部一侧侧壁,最后再盖上外壳,不仅可达到对光学板的定位安装,而且钣金边框、光学板和外壳之间的连接位置形成四层结构,可降低钣金边框、光学板和外壳之间的连接位置的厚度,解决了单层钣金厚度薄,作为边框强度不够的问题,并且可减小光学板的大小,降低成本。

11、优选的,所述沉槽靠近所述承托部和所述弯折部连接处的槽壁倾斜设置。

12、通过采用上述技术方案,从而可提升外壳边缘卡入沉槽内的顺畅度,提高组装效率。

13、优选的,所述外壳的边缘位置开设有贯穿孔,所述弯折部对应所述贯穿孔的位置安装有吊耳,所述吊耳穿设于所述贯穿孔。

14、通过采用上述技术方案,由于背发光面板灯是用于天花板处,需要通过钢绳吊于天花板,因此可通过吊耳完成与钢绳的连接;并且由于吊耳是连接于弯折部位置,而外壳盖设在弯折部上,因此吊绳对弯折部所施加的拉力可通过外壳和led模组的自身重力进行抵消,可减少出现弯折部出现朝远离承托部的方向恢复的情况,进而提高了钣金边框、光学板和外壳之间的安装稳定性。

15、优选的,所述弯折部远离所述承托部的一侧且对应各所述弯折片两侧的位置均开设有撕缝。

16、通过采用上述技术方案,弯折片可直接从弯折部中折压形成,可减少对钣金的消耗;并且在对边框进行冲切时,切刀为直刀即可,无需预留弯折片的位置,仅需要后续在边框对应弯折片的位置切出撕缝即可,大大降低了加工成本。

17、第二方面,本技术提供的一种钣金边框自扣合背发光面板灯加工工艺,采用如下的技术方案:

18、一种钣金边框自扣合背发光面板灯加工工艺,基于所述钣金边框自扣合背发光面板灯,所述加工工艺包括:

19、步骤一:冲压裁切出钣金条,同时裁切出用于形成所述弯折片的撕缝;

20、步骤二:对各条钣金条的所述弯折部初步弯折成与所述承托部呈90°状态,再对各条钣金条相互焊接形成所述钣金边框;

21、步骤三:将所述光学板放入到由各所述弯折部围成的空间内,折压所述弯折部至抵压所述光学板,翻折所述弯折片至竖直状态;

22、步骤四:将所述外壳盖设于所述钣金边框,且使得各所述弯折片穿设于开设在所述外壳边缘位置的通孔;

23、步骤五:折压所述弯折片,直至所述弯折片抵压所述外壳边缘。

24、通过采用上述技术方案,先通过冲压裁切出钣金条,再对各条钣金条进行焊接形成钣金边框,采用该方式可减少资源浪费;在冲压裁切处钣金条的同时,在钣金边框对应设置弯折片的位置处切出撕缝即可形成用于后续对外壳进行定位的弯折片;然后即可对钣金边框、光学板和外壳之间进行组装,通过折压弯折部达到对光学板定位,通过折压弯折片达到对外壳定位,不仅组装效率高,而且该工艺可使得钣金边框、光学板和外壳之间的连接位置形成五层结构,提升了整体的强度,提高了安装稳定性,解决了单层钣金厚度薄,作为边框强度不够的问题;上述工艺也无需通过螺丝固定,采用钣金边框一体冲裁出扣合结构,并对钣金边框的自身结构折压即可完成组装,工艺简单,造型美观,拆装方便;也无需开设用于固定螺丝的槽位,可以减小边框宽度,实现较窄的边框,增大发光面积,提高光效,减小能耗。

25、第三方面,本技术提供的一种钣金边框自扣合背发光面板灯加工工艺,采用如下的技术方案:

26、一种钣金边框自扣合背发光面板灯加工工艺,基于所述钣金边框自扣合背发光面板灯,所述加工工艺包括:

27、步骤一:冲压裁切出钣金条,同时裁切出用于形成所述弯折片的撕缝;

28、步骤二:对各条钣金条的所述弯折部弯折成与所述承托部相抵接,并将弯折片弯折成与所述弯折部呈90°状态,再对各条钣金条相互焊接形成所述钣金边框;

29、步骤三:将所述光学板放入到由各所述弯折部围成的空间内,所述光学板的边缘侧壁抵接于所述弯折部远离所述承托部的一侧侧壁;

30、步骤四:将所述外壳盖设于所述钣金边框,且使得各所述弯折片穿设于开设在所述外壳边缘位置的通孔;

31、步骤五:折压所述弯折片,直至所述弯折片抵压所述外壳边缘。

32、通过采用上述技术方案,先通过冲压裁切出钣金条,再对各条钣金条进行焊接形成钣金边框,采用该方式可减少资源浪费;在冲压裁切处钣金条的同时,在钣金边框对应设置弯折片的位置处切出撕缝即可形成用于后续对外壳进行定位的弯折片;然后先折压弯折部至抵接于承托部,再将光学板的边缘抵接于弯折部达到限位,另外通过外壳盖设在弯折部上对光学板进行抵压,通过折压弯折片达到对外壳定位,不仅组装效率高,而且该工艺可使得钣金边框、光学板和外壳之间的连接位置形成四层结构,提升了整体的强度,提高了安装稳定性,解决了单层钣金厚度薄,作为边框强度不够的问题;另外通过该工艺可减小光学板的尺寸,在满足整体强度的情况下,降低钣金边框、光学板和外壳之间的连接位置的厚度。

33、综上所述,本技术包括以下至少一种有益技术效果:

34、1.先将光学板放置在承托部上,然后通过弯折部将光学板限位在承托部;接着盖设外壳在弯折部上,并使得弯折片穿设于通孔,从而直接弯折,直至使得弯折片抵接于外壳,达到自扣合的组装方式;该安装方式不仅可在钣金边框、光学板和外壳之间的连接处形成堆叠结构,增加背发光面板灯的力学稳定性,解决了单层钣金厚度薄,作为边框强度不够的问题;并且该安装方式无需采用传统的螺丝连接的方式,进一步降低整体成本,提升拆装便利性;

35、2.钣金边框、光学板和外壳之间的连接位置形成四/五层结构,提升了整体的强度,提高了安装稳定性,解决了单层钣金厚度薄,作为边框强度不够的问题;再有,无需用外壳来压紧光学板,钣金边框直接折弯压合来固定光学板,相对于现有的铝合金边框而言,可以减小边框宽度从而提高发光面面积,还可以提高边缘出光的均匀度;

36、3.在对边框进行冲切时,切刀为直刀即可,无需预留弯折片的位置,仅需要后续在边框对应弯折片的位置切出撕缝即可,大大降低了加工成本;

37、4.另外通过外壳盖设在弯折部上对光学板进行抵压,通过折压弯折片达到对外壳定位,不仅组装效率高,而且该工艺可使得钣金边框、光学板和外壳之间的连接位置形成四/五层结构,提升了整体的强度,提高了安装稳定性,解决了单层钣金厚度薄,作为边框强度不够的问题;另外通过该工艺可减小光学板的尺寸,在满足整体强度的情况下,降低钣金边框、光学板和外壳之间的连接位置的厚度。

- 还没有人留言评论。精彩留言会获得点赞!