一种智慧杆、杆体生产模具及其使用方法与流程

本发明涉及杆件制造,更具体地说,涉及一种智慧杆、杆体生产模具及其使用方法。

背景技术:

1、智慧路灯集成照明、治安管理、信息发布和环境监测等诸多功能于一体,给城市管理和日常生活带来了便利,是智慧城市建设的重要组成部分。为了实现各项功能,一般会在具有凹槽的灯杆上通过卡扣连接等连接方式安装监控设备、广告牌和监测器等各种组件。但是,现有的带有凹槽的灯杆多是采用通过多次折弯及焊接形成的型材制成,在面对台风等极端恶劣天气时,容易出现弯折或者开裂,对照明及其他各项功能的正常使用产生影响,缩短了使用寿命。拔模加工作为一种常见的生产工艺,可以将原材料加工为具有一定形状和一定力学性能的产品。通过拔模加工可以实现杆体一体成型,杆体的结构强度更高,可以应用到更多的使用场景。另外,拔模加工的原料利用率高,降低了生产成本。

2、中国专利申请号:cn202110806683.x,申请日:2020年10月19日,发明创造名称为:一种多功能杆弯角拔制模具、冷拔模具组及冷拔方法,该申请案中弯角拔制模具包括安装筒二、设置在所述安装筒二内壁上的用于对杆体一上的直槽进行弯折的弯角拔制部,所述弯角拔制部与所述安装筒二内壁形成出口小于进口的冷拔孔二。其中,弯向安装筒内壁的第一弯折面部和第二弯折面部分别与两者之间的连接面部成一定夹角。本发明可以冷拔出结构强度好、抗变形能力强、允许壁厚更小、更加省材、省成本、具有凹槽以方便安装外部设备的多功能杆的冷拔模具组以及冷拔方法。

3、但是,上述方案中直角拔制模具中直角拔制部中两弯折面部与连接面部间的夹角较小,拔模加工工艺要求高,拔模加工难度较大,拔模加工过程中可能会使杆体应力集中,导致开裂。而且,通过拉拔孔拔制成型,灯杆壁厚的均匀度较差,从而降低了灯杆自身的强度。

技术实现思路

1、1.发明要解决的技术问题

2、本发明的目的在于克服现有技术中不足,提供了一种智慧杆、杆体生产模具及其使用方法,旨在解决拔模模具中两连接面间的夹角较小导致的拔模加工工艺要求高,拔模加工难度较大的问题,也减小了拔模加工过程中杆体的内应力,减少杆体的开裂。同时,提高拔制灯杆的壁厚的均匀度,提高灯杆结构强度。

3、2.技术方案

4、为达到上述目的,本发明提供的技术方案为:

5、本发明的一种智慧杆,其特征在于:包括杆体,沿杆体长度方向设置有凹槽,其特征在于:所述凹槽由杆体的外壁向内凹陷形成,包括依次连接的第一弯折段、第二弯折段、第三弯折段、过渡段和连接段;

6、所述连接段垂直于凹槽的对称线,连接段的两端通过倾斜的过渡段与第三弯折段连接,所述第三弯折段的另一端连接向内靠拢的第二弯折段,第二弯折段垂直连接至第一弯折段,且第一弯折段与对称线平行;

7、所述第一弯折段的长度以及第二弯折段与连接段的间距均不小于10mm;

8、所述第二弯折段、第三弯折段、过渡段和连接段中,任意相连的两段之间的夹角不小于90°。

9、作为本发明更进一步的改进,所述第二弯折段与第三弯折段垂直设置;凹槽中两个过渡段之间的夹角为90度。

10、作为本发明更进一步的改进,所述连接段的深度l为杆体横向宽度h的0.2~0.3倍;所述凹槽中第三弯折段之间的距离为杆体横向宽度h的0.40~0.52倍,两个第一弯折段之间的距离为第三弯折段之间距离的0.4~0.5倍。

11、一种用于制作所述的智慧杆的杆体生产模具,包括第一道模具和第二道模具,所述第一道模具包括第一道内模具和第一道外模具,所述第二道模具包括第二道内模具和第二道外模具,其特征在于:

12、所述第一道内模具外侧设有通槽一,通槽一与第一内模具长度延伸方向的两端连通;通槽一包括拉拔段一、和定型段一;定型段一各处截面尺寸相同,所述定型段一的两端均连接有拉拔段一,拉拔段一从与定型段一的连接处呈发散状向另一端延伸;

13、所述第二道内模具外侧设有通槽二,通槽二与第二内模具长度延伸方向的两端连通;通槽二包括依次连接的定型段二和拉拔段二;定型段二各处截面尺寸相同;拉拔段二位于定型段二的一端,拉拔段二从与定型段二的连接处呈发散状向另一端延伸;

14、第一道外模具和第二道外模具分别对应设有容第一道内模具和第二道内模具插入、并且与第一道内模具和第二道内模具相适配的内腔,第一道外模具与第一道内模具之间形成型腔一,第二道外模具与第二道内模具之间形成型腔二。

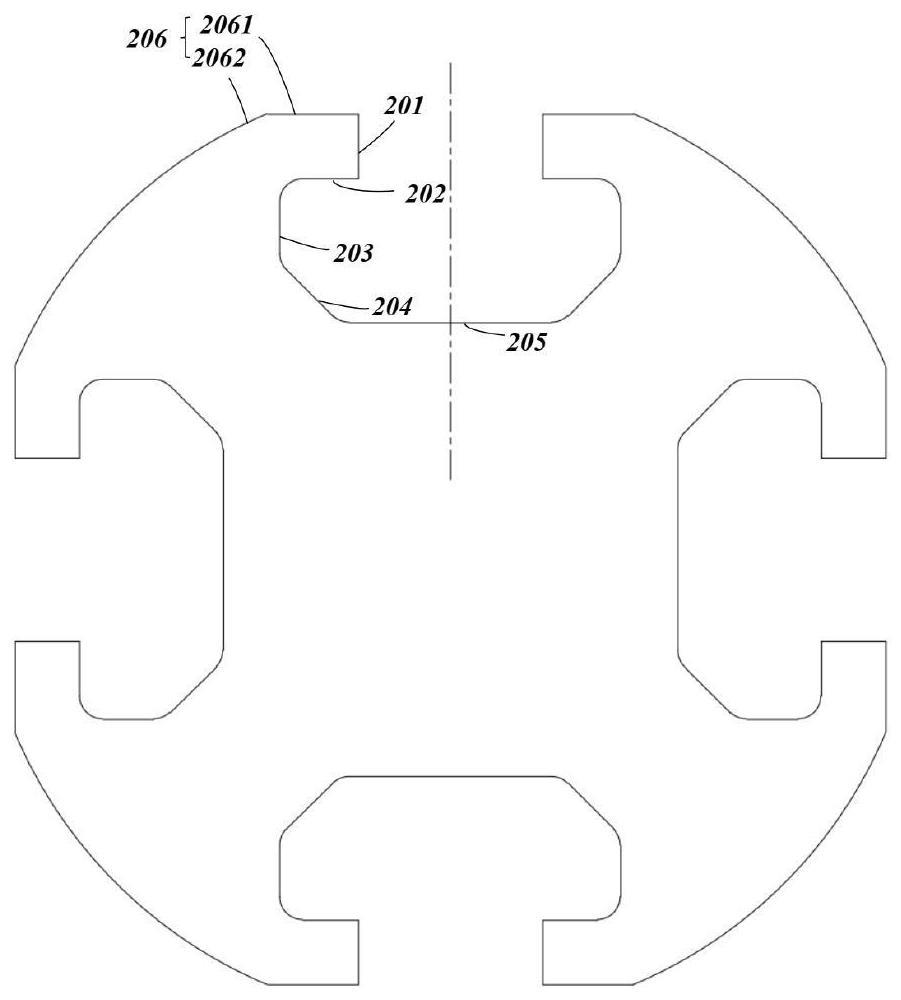

15、作为本发明更进一步的改进,所述定型段一包括定型面一、定型面二和定型面三;所述定型面二为弧面,所述定型面三垂直于通槽一的对称线;

16、所述定型段二包括连接面、过渡面、第一定型面、第二定型面和第三定型面,所述连接面垂直于通槽二的对称线,所述连接面通过所述过渡面与第三定型面连接;所述第三定型面另一端连接向内侧延伸的所述第二定型面,所述第二定型面与所述第一定型面垂直连接,所述第一定型面与通槽二的对称线平行。

17、作为本发明更进一步的改进,所述第二道内模具中第一定型面的长度以及第二定型面与连接面的间距均不小于10mm;所述第二道内模具中连接面、过渡面、第一定型面、第二定型面和第三定型面,任意相连的两面之间的夹角不小于90度。

18、作为本发明更进一步的改进,所述第二道内模具中第二定型面与所述第三定型面垂直连接;所述第二道内模具中同一个通槽二中的两个过渡面的夹角为90度。

19、作为本发明更进一步的改进,所述第二道内模具中连接面的深度d为该模具高度h的0.2~0.3倍;所述第二道内模具的同一个通槽二中,两个第三定型面之间的距离为模具横向宽度w的0.36~0.48倍;两个第一定型面之间的距离为第三定型面之间距离的0.38~0.48倍。

20、作为本发明更进一步的改进,所述第一道内模具均匀分布多个通槽一,相邻通槽一的定型面一通过该模具的外弧面一连接;所述第二道内模具均匀分布多个通槽二,相邻通槽二之间为模具的外弧面二;所述外弧面二包括平直面和圆弧面;所述平直面与所述第一定型面垂直连接,所述圆弧面分别与两平直面连接。

21、作为本发明更进一步的改进,所述第二道内模具中第一定型面与平直面和第二定型面的连接处设有过渡圆角;

22、所述第二道内模具中的连接面、过渡面、第三定型面和第二定型面,任意相连的两面的连接处均设有过渡圆角。

23、作为本发明更进一步的改进,所述第二道内模具的定型段二的连接面和过渡面与拉拔段二连接处设有“凹”型过渡面。

24、作为本发明更进一步的改进,第一道内模具的外弧面一和第二道内模具的外弧面二均从定型段与拉拔段连接处到另一端逐渐向轴心收聚,弧面两侧对称两点之间的弧长也逐渐减小。

25、作为本发明更进一步的改进,所述第一道外模具内壁沿长度延伸方向设有定型部一和拉拔部一,所述定型部一设有形状与通槽一相同的凸起一,所述凸起一的尺寸小于通槽一的尺寸;定型部一各处截面尺寸相同;拉拔部一从与定型部一的连接处呈发散状向另一端延伸;所述第二道外模具内壁沿长度延伸方向设有定型部二和拉拔部二,所述定型部二设有形状与通槽二相同的凸起二,所述凸起二的尺寸小于通槽二的尺寸;定型部二各处截面尺寸相同;拉拔部二从与定型部二的连接处呈发散状向另一端延伸。

26、一种所述的杆体生产模具的使用方法,包括以下步骤:

27、s1、所述第一道外模具安装固定于拉拔装置的模具定位机构中,所述第一道内模具中心通过固定杆与拉拔装置中的固定机构固定连接以固定于第一道外模具的内部,形成间隙厚度一致的型腔一;杆材从第一道内模具一端的拉拔段一进入型腔一,杆材穿过型腔一的一端与拉拔装置中的拉拔机构连接,拉拔机构沿第一道模具中心轴线向远离第以道外模的方向运动对杆材进行拉拔,使得杆材的外壁在通槽一和凸起一所形成的型腔的挤压下向内侧弯折,拔制得到具有“u”型槽的杆体一;

28、s2、所述第二道外模具和第二道内模具,所述第二道内模具中心位置通过固定杆与拉拔装置中的固定机构固定连接位以固定于第二道外模具的内部,形成间隙厚度一致的型腔二;杆体一的槽体对准通槽二,并将杆体一从定型段二伸入型腔二中;杆材一穿过型腔二的一端与拉拔装置中的拉拔机构连接,拉拔机构沿第二道模具中心轴线向远离第二道外模的方向运动对杆体一进行拉拔,使得杆体一“u”型槽的侧面在平直面与所述凸起二所对应的面挤压形成平直段,在第一定型面与所述凸起二所对应的面挤压形成第一弯折段,在第二定型面与所述凸起二所对应的面挤压形成第二弯折段,在第三定型面与所述凸起二所对应的面挤压形成第三弯折段,在过渡面与所述凸起二所对应的面挤压形成过渡段,“u”型槽的底面在连接面与所述凸起二所对应的面挤压形成为连接段,拔制得到灯杆。

29、作为本发明更进一步的改进,步骤s2中经模具拔制得到凹槽的平直段、第一弯折段、第二弯折段、第三弯折段、过渡段和连接段任意相邻两段之间的夹角不小于90°;凹槽两侧的过渡段的夹角为90°。

30、作为本发明更进一步的改进,步骤s2中经模具拔制得到凹槽的连接段的深度l为杆体横向宽度h的0.2~0.3倍;所述凹槽中第三弯折段之间的距离为杆体横向宽度h的0.40~0.52倍,两个第一弯折段之间的距离为第三弯折段之间距离的0.4~0.5倍。

31、作为本发明更进一步的改进,所述杆体均匀分布多个凹槽,相邻凹槽件之间由外壁连接,所述外壁由杆材先后经过外弧面一与第一道外模具的内壁挤压和外弧面二与第二道外模具的内壁挤压得到。

32、3.有益效果

33、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

34、(1)本发明的第二道内模具的连接面垂直于通槽二的对称线,连接面通过过渡面与第三定型面连接;第三定型面另一端连接向内侧延伸的第二定型面,第二定型面与第一定型面垂直连接,第一定型面与通槽二的对称线平行,第一定型面的另一端与模具外弧面二中的平直面垂直连接,所述连接面、过渡面、第一定型面、第二定型面、第三定型面和平直面任意相邻两面之间的夹角不小于90°,同一凹槽内两过渡面间的夹角为90°,降低了拔模加工工艺要求,减小了拔模加工难度,也减小了拔模加工过程中杆体的内应力,减少了杆体的开裂。同时,提高了灯杆自身的强度,也可以满足在灯杆上安装各种附加设备的需求。

35、(2)本发明的第一道模具和第二道模具均包含相应的内模具和外模具,内模具和外模具配合形成型腔,可以使拉拔变形更加均匀,灯杆的壁厚更加均匀,从而降低生产难度,提高产品成型率。同时,通过合理调整模具尺寸改变型腔大小,可以控制灯杆的壁厚。

- 还没有人留言评论。精彩留言会获得点赞!