接合方法与流程

1.本发明涉及一种接合方法。

背景技术:

2.作为对将金属构件彼此重合而形成的内角部进行焊接来形成搭接接头的方法,已知存在mig焊接、激光焊接、混合焊接等。mig焊接由于一边供给焊接添加件一边进行焊接,因此,具有焊接部的间隙及目标位置的位置偏移的余量大这样的优点。另一方面,mig焊接具有焊接速度慢、焊入深度浅这样的缺点。在mig焊接中,若将焊接速度设定得快,则内角部的焊接金属(喉部厚度)不足,存在接头强度下降这样的缺点。

3.与mig焊接等电弧焊接相比,激光焊接具有能够提高焊接速度这样的优点。另一方面,由于激光焊接不添加焊接添加件,因此,存在焊接部相对于间隙的余量极小这样的缺点。

4.混合焊接使用包括在先的激光焊接部和在后的mig焊接部的混合焊接机进行焊接(参照专利文献1)。图11是表示现有的混合焊接的示意剖视图。在该混合焊接中,对由第一金属构件1的正面1b与第二金属构件2的端面2a形成的内角部进行焊接。在混合焊接中,在先的激光光束lb和在后的mig电弧33的各目标位置均设定于第一金属构件1的正面1b与第二金属构件2的端面2a相交的角部p。现有技术文献专利文献

5.专利文献1:日本专利特开2016

‑

30289号公报

技术实现要素:

发明所要解决的技术问题

6.根据上述的混合焊接,能够弥补激光焊接和mig焊接各自的缺点来进行焊接。但是,在混合焊接中,若将焊接速度设定得快,则内角部的焊接金属(喉部厚度)不足这样的现象依然会发生,因此,存在搭接接头的接头强度降低,并且容许间隙及焊接目标位置的位置偏移的抗偏差性(日文:

ロバスト

性)降低这样的问题。最近,随着焊接对象物的大型化,焊接长度变长,因此,期望焊接速度的高速化和抗偏差性的提高。

7.从这种观点出发,本发明的技术问题在于提供一种接合方法,上述接合方法能够实现焊接速度的高速化,并且能够提高容许金属构件彼此的间隙及焊接目标位置的位置偏移的抗偏差性。解决技术问题所采用的技术方案

8.为了解决上述技术问题,本发明的特征是,包括:重合工序,在上述重合工序中,将第一金属构件的正面与第二金属构件的背面重合;以及焊接工序,在上述焊接工序中,使用包括在先的激光焊接部和在后的mig焊接部的混合焊接机,从上述第二金属构件的正面照射激光光束来进行激光焊接,并且对由上述第一金属构件的正面和上述第二金属构件的端

面形成的内角部进行mig焊接,在上述焊接工序中,将上述激光焊接部的激光光束的目标位置设定在比上述mig焊接部的mig电弧的目标位置更靠上述第二金属构件侧的位置处。

9.根据这种接合方法,通过将激光光束照射到第二金属构件的正面,从由在先的激光光束熔融的第二金属构件的一部分会成为在后的mig焊接的焊接金属,因此,能够增大内角部的焊接金属量(喉部厚度)。由此,能够同时实现焊接速度的高速化和接头强度的提高。另外,通过增大焊接金属量(喉部厚度),能够提高容许金属构件彼此的间隙及焊接目标位置的位置偏移的抗偏差性。

10.另外,较为理想的是,在上述焊接工序中,当从上方观察时,将和上述混合焊接机的行进方向平行的基准线与将上述激光焊接部及mig焊接部的前端彼此连接的假想线的旋转角设定为20~70

°

。此外,较为理想的是,在上述焊接工序中,在先的激光光束的目标位置与在后的mig电弧的目标位置之间的距离设定为2~5mm。另外,较为理想的是,在上述焊接工序中,将mig电弧的目标角设定为40~80

°

。另外,较为理想的是,在上述焊接工序中,将mig电弧的前进角设定为5~50

°

。另外,较为理想的是,在上述重合工序中,将上述第一金属构件的正面与上述第二金属构件的背面之间设定为0~1.0mm。另外,较为理想的是,在上述焊接工序中,将激光光束相对于上述第二金属构件的正面垂直地照射。发明效果

11.根据本发明的接合方法,能够实现焊接速度的高速化,并且能够提高容许金属构件彼此的间隙及焊接目标位置的位置偏移的抗偏差性。

附图说明

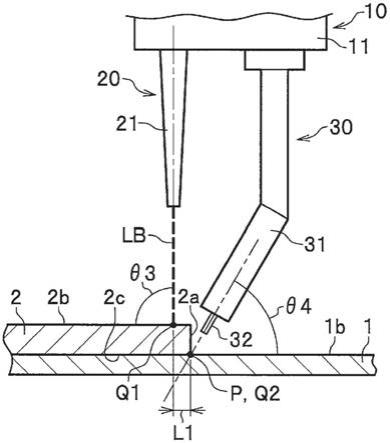

12.图1是表示本发明的实施方式的接合方法的重合工序的立体图。图2是表示本实施方式的接合方法的焊接工序的侧视图。图3是表示本实施方式的接合方法的焊接工序的主视图。图4是表示本实施方式的接合方法的焊接工序的俯视图。图5是从侧方观察本实施方式的接合方法的焊接工序的示意图。图6a是表示本实施方式的接合方法的焊接工序的激光光束的目标位置的剖视图。图6b是表示本实施方式的接合方法的焊接工序的mig电弧的目标位置的剖视图。图6c是表示本实施方式的接合方法的焊接工序后的状态的剖视图。图7是表示强度试验的焊接条件的表。图8是表示强度试验的目标设定的表。图9是表示强度试验的比较例的接头强度和接头效率的结果表。图10是表示强度试验的实施例的接头强度和接头效率的结果表。图11是表示现有的混合焊接的示意剖视图。

具体实施方式

13.参照附图,对本发明的实施方式的接合方法进行详细说明。如图1所示,在本实施

方式的接合方法中,在将第一金属构件1与第二金属构件2重合之后通过焊接进行接合,并且形成搭接接头。在本实施方式的接合方法中,进行重合工序和焊接工序。另外,说明中的“正面”是指“背面”相反一侧的面。

14.如图1所示,重合工序是将第一金属构件1与第二金属构件2重合的工序。第一金属构件1和第二金属构件2可以是任意形状,但在本实施方式中均呈板状。第一金属构件1和第二金属构件2从铝、铝合金、铜、铜合金、钛、钛合金、钢铁、不锈钢等能焊接的金属中适当选择。

15.在重合工序中,将第一金属构件1的正面1b与第二金属构件2的背面2c重合。由第一金属构件1的正面1b与第二金属构件2的端面2a形成内角部。将第一金属构件1的正面1b与第二金属构件2的端面2a相交的点设为角部p。

16.如图2~图5所示,焊接工序是使用混合焊接机10对内角部进行焊接的工序。在图2、图4、图5上,混合焊接机10从右侧向左侧移动。在图3上,混合焊接机10从里侧向近前侧移动。混合焊接机10构成为包括连接部11、激光焊接部20以及mig焊接部30。连接部11例如安装于机器人臂的前端。激光焊接部240包括激光头21,并形成于连接部11的一端。从激光头21照射激光光束lb。

17.mig焊接部30包括电弧焊枪31,形成于连接部11的另一端。从电弧焊枪31供给焊接添加件32,并且在前端侧产生mig电弧33(参照图5)。

18.如图2所示,激光头21的轴部的前进角θ1例如设定为10

°

。前进角是指从侧面观察混合焊接机10时的激光头21的轴部相对于铅垂轴的倾斜角度。前进角θ1在相对于铅垂轴为-10

°

~10

°

之间适当设定即可。如图3所示,激光头21的轴部的目标角θ3例如设定为90

°

。即,激光光束lb垂直地照射于第二金属构件2的正面2b。目标角θ3是指从第二金属构件2的正面2b到激光头21的轴部的打开角度。目标角θ3在70~110

°

之间适当设定即可。

19.如图3所示,从激光头21照射的激光光束lb的目标位置q1在本实施方式中设定于在与端面2a分开的方向上与端面2a相距2.0mm的位置处。目标位置q1根据第二金属构件2的板厚适当设定即可,例如,若将距第二金属构件1a的端面的距离设为l1,则设定在0<l1≤5.0(mm)的范围即可。目标位置q1设定在第二金属构件2的正面2b上且比后述的mig电弧33的目标位置q2更靠第二金属构件2一侧(与端面2a分开的一侧)。

20.如图2所示,电弧焊枪31的轴部的前进角θ2例如设定为40

°

。前进角θ在30

°

~50

°

之间适当设定即可。如图3所示,电弧焊枪31的轴部的目标角θ4例如设定为70

°

。目标角θ4是指从第一金属构件1的正面1b到电弧焊枪31的轴部的打开角度。目标角θ4在50

°

~80

°

的范围内适当设定即可。从电弧焊枪31产生的mig电弧33(参照图5)的目标位置q2设定为角部p。

21.如图4所示,当从上方观察混合焊接机10时,将激光头21的前端及电弧焊枪31的前端连接的假想线m1与和混合焊接机10的行进方向平行的基准线m2的打开角度(旋转角θ5)例如设定为40

°

。在本实施方式中,基准线m2与第二金属构件2的端面2a的面内方向相同。旋转角θ5在30

°

~50

°

之间适当设定即可。从激光光束lb在假想线m1上的目标位置q1到mig电弧33的目标位置q2的距离l2设定为约3.0mm。距离l2在1.0<l2≤5.0(mm)的范围内适当设定即可。

22.在焊接工序中,如图6a所示,利用从在先的激光头21照射的激光光束lb进行激光焊接。激光光束lb的目标位置q1设定在远离第二金属构件2的端面2a的位置处,使第二金属

构件2的端部与端面2a大致平行地熔融。此时,如图5所示,较为理想的是,将激光光束lb的输出设定为通过激光焊接形成的键孔kh形成于第一金属构件1的程度。这样,第二金属构件2的端部一边由激光光束lb切断一边进行熔融。

23.在焊接工序中,如图6b所示,通过在激光头21之后的电弧焊枪31进行mig焊接。电弧焊枪31的目标位置q2设定为与角部p重合。如图5所示,在后的mig电弧33被诱导到通过激光焊接产生的阴极点(在激光光束lb的前端侧产生的激光激发等离子体lp)。由mig电弧33形成的熔融池wp与由激光光束lb熔融(切除)的第二金属构件2的端部融合,并且如图6c所示在内角部形成焊接金属w。

24.另外,在焊接工序中,将激光光束lb的输出如上所述地设定,但是也可以设定为第二金属构件2的端部不会被完全切断的程度的深度。

25.在此,如图11所示,根据现有的混合焊接方法,激光光束lb的目标位置和mig电弧33的目标位置均是角部p。若采用该方法,则在使焊接速度上升的情况下,存在焊接金属变小这样的缺点。另外,由于焊接金属变小,因此,存在容许金属构件彼此的间隙及焊接目标位置的位置偏移的抗偏差性较低这样的问题。

26.与此相对的是,根据本实施方式的接合方法,通过将激光光束lb从第二金属构件2的上方照射到正面2b,从而由在先的激光光束lb进行熔融的第二金属构件2的一部分成为在后的mig焊接的熔接金属,因此,与焊接添加件32相互作用而能够增大内角部的熔接金属量(喉部厚度wd:参照图6c)。由此,能够同时实现焊接速度的高速化和接头强度的提高。另外,通过增大焊接金属量,能够提高容许金属构件彼此的间隙及焊接目标位置的位置偏移的抗偏差性。

27.另外,较为理想的是,如本实施方式的焊接工序那样,当从上方观察时,和混合焊接机10的行进方向平行的基准线m2与将激光焊接部20及mig焊接部30的前端彼此连接的假想线m1的旋转角设定为20~70

°

。此外,较为理想的是,如本实施方式的焊接工序那样,在在先的激光光束lb的目标位置q1与在后的mig电弧33的目标位置q2之间的距离l2设定为2~5mm。若距离l2不足2mm,激光头21和电弧焊枪31的距离过近,难以理想地进行接合。若距离l2超过5mm,则无法发挥激光焊接的阴极点引起的mig电弧33的诱导作用,焊珠(焊接金属w)有可能弯曲行进。

28.另外,较为理想的是,在重合工序中,将第一金属构件1的正面1b与第二金属构件2的背面2c之间设定为0~1.0mm。若间隙超过1.70mm,则接合强度可能会降低。另外,较为理想的是,在焊接工序中,将mig电弧33的目标角θ4设定为40~80

°

。另外,较为理想的是,在上述焊接工序中,将mig电弧33的前进角θ2设定为5~50

°

。实施例

29.接着,对本实施方式的实施例进行说明。在此,使用混合焊接机10将第一金属构件1与第二金属构件2接合来形成搭接接头,并且对该搭接接头进行拉伸试验。在比较例和实施例中,第一金属构件1均使用铝合金a5052

‑

h34、厚度t=2.0mm。在比较例和实施例中,第二金属构件2均使用铝合金a6061

‑

t6、厚度t=3.0mm。

30.如图7所示,比较例和实施例的焊接速度设定为5.0(m/min)。激光输出在比较例中设定为2.5(kw),在实施例中设定为5.0(kw)。mig电弧的焊接电流在比较例中设定为228(a),在实施例中设定为250(a)。其他条件如图7所示。

31.如图8所示,比较例和实施例的激光头21的前进角θ1均设定为10

°

,电弧焊枪31的前进角θ2均设定为40

°

。比较例的激光头21的目标角设定为45

°

,实施例的激光头21的目标角θ3设定为90

°

。比较例的mig电弧33的目标角设定为45

°

。

32.在比较例中,激光光束lb的目标位置q1和mig电弧33的目标位置q2均设定在内角部的角部p。比较例的距离l2设定为3.0mm。另一方面,在实施例中,以与第二金属构件2的端面2a相距2.0mm(偏移距离0mm)的位置为基准,将激光光束lb的目标位置q1设定为向端面2a侧偏移-0.5mm(偏移距离-0.5mm)的位置、向远离端面2a的方向偏移+0.5mm(偏移距离0.5mm)的位置这三种类型。实施例的mig电弧33的目标位置q2设定在内角部的角部p。实施例的旋转角θ5设定为40

°

,距离l2设定为3.0mm。

33.另外,在比较例和实施例中,均相对于上述偏移距离,将第一金属构件1与第二金属构件2的间隙均设定为0mm、0.5mm、1.0mm这三种。由此,在比较例中得到1~9号的试验片,在实施例中得到10~18号的试验片。

34.另外,在比较例和实施例中,均对各试验片进行拉伸试验,并且使用下述的式(1)对接头效率(%)进行计算。将接头效率超过70%的情况设为“良好”。

35.【数学式1】

36.f

j

:接头的拉伸剪切强度(n/mm)f

bm

:第二金属构件2(薄板侧母材)的jis规格下限强度(n/mm2)t:第二金属构件2(薄板侧母材)的板厚(mm)w:拉伸试验片的宽度(mm)

37.如图9所示,比较例中的接头强度最高也就是2号的299(n/mm),接头效率也全部低于70%。另外,焊接金属w也以朝向内角部凹陷的方式减薄。

38.与此相对的是,如图10所示,实施例中的接头强度是336~429(n/mm),接头效率也全部高于70%。另外,焊接金属w以朝向与内角部分开的方向凸出的方式以较大的喉部厚度形成。实施例的焊接金属w的平均截面积是比较例的焊接金属w的平均截面积的约3倍的大小。

39.若采用该实施例,可知即使第一金属构件1的正面2b与第二金属构件2的背面2c之间的间隙为0~1.0mm,也能够提高接头强度和接头效率。此外,若采用该实施例,即使激光光束lb的位置偏移目标位置

±

0.5mm,也能够提高接头强度和接头效率。即,根据该实施例,可知即使加快焊接速度,也能够增大焊接金属w的喉部厚度,因此,能够提高容许金属构件彼此的间隙及焊接目标位置的位置偏移的抗偏差性。

40.另外,根据该实施例,可知第一金属构件1的正面1b与第二金属构件2的背面2c之间的间隙越小,接头强度和接头效率均越高。符号说明

41.1 第一金属构件;2 第二金属构件;10 混合焊接机;

20 激光焊接部;21 激光头;30 mig焊接部;31 电弧焊枪;32 焊接添加件;33 mig电弧;lb 激光光束;w 焊接金属;θ1 激光头的前进角;θ2 电弧焊枪的前进角;θ3 激光头的目标角;θ4 电弧焊枪的目标角;θ5 旋转角。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1