轨道车辆铝合金牵枕缓部件电加热陶瓷板焊前预热装置的制作方法

1.本发明属于铝合金加工技术领域,涉及铝合金特种零部件的加工改进。

背景技术:

2.铝合金牵枕缓部件是轨道车辆车体的重要组成部分,也是车体底架的关键受力部件,通常使用厚度大于10mm(最大可达110mm)的铝板和铝型材作为其零部件,采用惰性气体保护焊(mig焊)的焊接工艺来完成各个零件的连接。此类部件不仅需要承载整车的自身重量,还要承受车辆的牵引力和制动力,因此它的焊缝熔合情况将直接影响整车的制造质量和列车运行安全性。

3.按照轨道行业标准要求,母材厚度≥8mm时需要将焊缝区域在焊接前预先加热至100℃~120℃以保证熔合质量。如不进行预热则可能出现焊缝根部熔合质量较差、焊缝未完全焊透等质量缺陷。牵枕缓部件所有主体结构材料壁厚都要大于这个厚度,因此整个牵枕缓部件的焊接都需要预热条件下进行。

4.目前此类部件生产常规的预热方法是由操作人员使用烤枪配合氧乙炔焰,通过反复火烤加热工件的方法来进行焊前预热。然而铝合金材料的散热能力极强(比热容0.88

×

103j/(kg.℃),是钢类材料的2倍),仅靠手工火焰加热这种厚板件升温区域非常小、升温速度缓慢并且无法保持温度,因此实际生产时会频繁的出现反复加热,多次测量的情况,严重影响生产效率。

技术实现要素:

5.本发明的目的是:提供轨道车辆铝合金牵枕缓部件电加热陶瓷板焊前预热装置,它实现了在焊接前能够将待焊接区域多位置、大面积的进行同时加热,以完成对母材厚度≥8mm的高质量焊接。

6.本发明的技术方案如下:由mcu、可控硅功率调节器、多路无纸温度记录仪、加热板以及k型热电偶组成。

7.数组至数十组陶瓷加热板通过f夹夹紧方式固定到需要加热的前端板的外侧表面和牵枕缓前端梁和牵引梁的型材内腔的指定位置上,在牵枕缓部件加热区域粘贴有数组至数十组k型热电偶。

8.陶瓷加热板的金属板外壳内装填有隔热棉填充物,金属板外壳上表面安装有陶瓷板和加热电阻丝。

9.本发明的有益效果是:

10.1)_实现多位置、大面积同时加热,大幅度减少预热时间提高生产效率

11.牵枕缓厚板零件的预热时间主要取决于材料的厚度,越厚的材料需要花费的时间越长并且加热后可升温的区域越小。当采用常规手动预热方法时,操作人员需要使用烤枪不停的反复火烤加热母材直至材料温度达到要求。当焊接结构复杂,焊缝数量较多的产品时,受焊接位置、顺序以及焊接过程人为因素的影响,预热工序和焊接工序往往很难非常好

的衔接起来,这就导致实际生产过程中经常会出现已经预热的焊缝在准备焊接时,发现温度已不满足要求而需要重新预热的情况。这种反复预热的重复工作占用了焊接过程的大部分时间,严重影响了工作效率和生产进度。而采用电加热设备预热的工艺方案,通过多个位置添加加热板同时加热的方法能够彻底解决温度提升速度慢、维持温度加热区域小的问题,并且能够保证整个焊接过程所有焊接区域温度时刻保持在要求范围内,大幅度降低了焊接人员的生产工时提高了生产效率。该电加热预热工艺与手动火焰预热方式相比,预计可使牵枕缓生产组焊工序生产效率提升30%。

12.2)_提高预热温度准确性和稳定性

13.目前采用的常规人工火焰加热方式,由于铝合金材料本身散热速度较快,在生产操作过程中长焊缝焊接时可能由于焊接人员测量时机、测量位置的偏差导致实际预热温度高于或低于要求温度范围。如预热温度过低,可能导致焊缝由于未在正确的预热温度下焊接而产生未焊透、熔合不良等缺陷。如温度过高,则将对母材强度造成一定影响。但由于以上原因对母材和焊缝造成的不良影响都产生于材料内部,很难通过外观检验来准确识别,这就使产品质量产生了一定的安全隐患。

14.采用电加热设备预热,在合理的添加位置,可通过设备设置将加热温度设定至要求的范围内,如温度过低自动进行加热升温,温度达到要求上限时自动停止加热,这就大大提高了整个焊接过程温度控制的准确性,避免了预热温度控制环节可能产生的质量问题。

15.3)_控制焊接变形,减小焊后变形量

16.铝合金材料焊接后都会产生一定的焊接变形,这种变形是焊缝在焊接过程受热后冷却收缩导致的。焊接时材料温度与环境温度差越大,冷却收缩后的焊接变形越大。牵枕缓部件的焊接,由于材料较厚,工件结构强度极高,在焊接变形较大、轮廓尺寸超出图纸要求的时候,很难通过火焰或机械调修的方式将轮廓度矫正至合格状态,这就导致生产后存在最终尺寸超差甚至报废风险。

17.常规的手工预热过程只能加热焊缝位置,大部分母材温度仍为室温状态,由于焊接前后较高的温度差会产生较大的焊接变形。而采用电加热设备预热时,牵枕缓经过加热板大面积、多位置的同时加热,使整个焊接区域母材温度均获得了提升,这样就通过减小焊接时材料温差的方法有效的降低了焊接变形,可较大程度上降低焊接后的形状矫正难度和调修工时。

18.4)_预热温度可监控性和可追溯性

19.牵枕缓部件往往焊缝种类较多,焊接区域分散且预热时间较长,现行的焊缝预热温度测量都是由焊接人员使用手持测温仪测量来完成的。这种温度探测方法受人为因素影响较大,如测量人员未按照要求进行加热,焊接后也没有有效的检测手段来确认焊接时的实际温度情况,这就无法保证焊接过程温度的准确监控和追溯过程的数据真实性。而电加热设备中可增加热电偶测温控温及温度记录存储功能,可以记录整个生产过程工件指定位置的实时温度变化,如焊缝出现质量问题时可快速准确的根据温度记录情况进行原因分析和相应处理。

附图说明

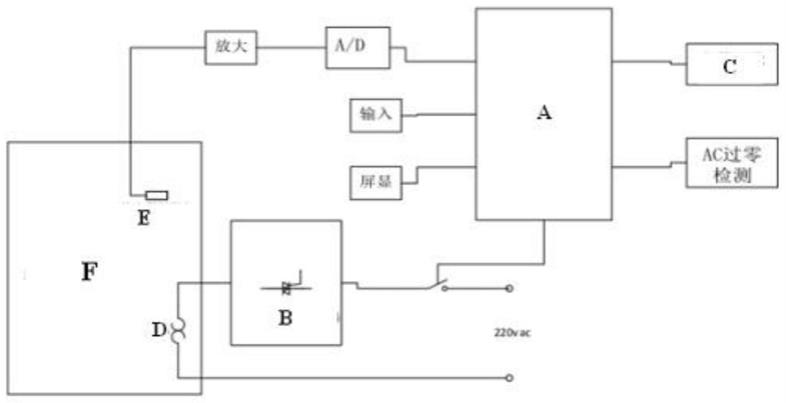

20.图1是本发明电加热设备原理图;

21.图2是本发明电加热设备原理框图;

22.图3是本发明电加热设备可控硅功率调节器电路图;

23.图4是本发明加热板结构示意图;

24.图5是待加工的轨道车辆铝合金牵枕缓部件结构示意图;

25.图6是本发明牵枕缓加热板及热电偶添加位置示意图;

26.图7是本发明加热板连接方式示意图;

27.图8是本发明热电偶连接方式示意图;

28.图9是本发明牵枕缓型材部件和加热板及热电偶添加位置示意图;

29.图10是本发明牵枕缓前端梁型材内腔加热板添加示意图;

30.图11是本发明牵枕缓牵引梁型材内腔加热板添加示意图。

具体实施方式

31.如图1所示,a是mcu、b是可控硅功率调节器、c是温度记录仪、d是加热板、e是热电偶、f是牵枕缓部件。

32.如图4所示,2-1-1是.履带式陶瓷片、2-1-2是镍铬合金电阻丝、2-1-3是隔热棉填充物、2-1-4是金属外壳。

33.如图6、7所示,1-1是牵枕缓前端板、2-1是加热板a、2-2是加热板b、3-1是热电偶b、3-2是热电偶b、9是f型夹子。

34.如图8所示,1-1是牵枕缓前端板、3-1是热电偶a、10是电加热设备。

35.如图9所示,1-2是牵枕缓前端梁(左)、1-3是牵枕缓前端梁(右)、1-4是牵枕缓牵引梁(左)、1-5是牵枕缓牵引梁(右)、2-3是加热板c、2-4是加热板d、2-5是加热板e、2-6是加热板f、3-3是热电偶c、3-4是热电偶d、3-5是热电偶e、3-6是热电偶f。如图10所示,1-2是牵枕缓前端梁(左)、2-3是加热板c、11是支撑铝块a。

36.如图11所示,1-4是牵枕缓牵引梁(左)、2-5是加热板e、12是支撑铝块b。

37.1、设备结构及原理

38.该电加热预热设备主要由mcu、可控硅功率调节器、多路无纸温度记录仪、加热板以及k型热电偶组成。其中加热板以及k型热电偶可根据加热位置需要分为多组支路连接在需加热部件的不同位置,连接方式如图1所示,设备结构如图2所示。

39.如上图2所示,设备通过mcu实现数字pid温度的调节功能,使用时由

40.加热板对牵枕缓部件进行加热,由热电偶进行加热区域的实时温度监测并反馈至mcu,由mcu根据设定的温度参数要求判断热电偶反馈的温度是否在要求范围内,并根据判定结果控制可控硅功率调节器进行加热功率调节,通过以上循环过程最终实现牵枕缓部件焊前预热过程每个陶瓷加热板的加热温度自动控制功能,在加热的同时通过多路无纸温度记录仪实现温度的存储和记录功能。

41.电加热设备中的可控硅功率调节器通过使用双向可控硅斩波原理调节正弦交流电等效电压从而调节功率(电路图见图3)。触发电路采用双向二极管,相较于采用双基二极管触发原理,本电路使用元件较少,电路简单易于安装调节,利用双向二极管的转折特性获得触发脉冲,当外加电压高于其转折电压时,双向二极管vd导通,给予双向可控硅scr触发电流。电位器rw的数值,决定了r-c回路中电容c上电压的相位,当电容c两端电压达到一定

数值,vd导通,可控硅控极得到电容c放电,从而触发导通。

42.用于加热牵枕缓部件的陶瓷加热板主要由金属外壳、履带式陶瓷加热片、镍铬合金电阻丝以及耐高温隔热棉组成,结构如图4所示。此种结构的加热板升温度速度快,热利用率高且操作较为方便。加热时将加热板有陶瓷片的一面与牵枕缓需加热位置相贴合实现加热效果,实际形状和大小可根据需加热部件的结构及添加位置进行设计制作。

43.加热温度的存储记录使用无纸温度记录仪来实现。无纸温度记录仪是一种集显示、处理、记录、报警和配电等多功能于一身的新型记录仪,采用超大容量的nand flash作为历史数据的存储介质,具有多路输出,同屏显示测量数据,历史曲线参数记录等功能,为牵枕缓生产过程的过程记录、故障分析及工艺参数优化提供了有效的手段。

44.温度的检测和反馈由k型贴片式热电偶完成。k型热电偶是一种温度传感器,主要由感温元件、安装固定装置和集线盒等主要部件组成。使用时通过耐高温胶带粘贴在牵枕缓需监测加热温度的区域,配合可控硅功率调节器和多路无纸温度记录仪最终实现温度的自动调节控制和记录存储温度数据反馈。

45.2.设备应用工艺过程

46.常规的轨道车牵枕缓部件多为对称结构,由前端板、前端梁、牵引梁及连接地板等主要结构部件组焊而成,结构如下方图5所示。

47.电加热设备配合陶瓷加热板焊前预热工艺的具体工艺过程如下:

48.以图5的常见牵枕缓结构为例,首先将适宜尺寸的加热板通过工装固定、f夹夹紧等方式固定到需要加热的牵枕缓前端板的外侧表面(图6,图7)以及牵枕缓前端梁、牵枕缓牵引梁的型材内腔(图9,图10,图11)指定位置,并在每一处加热区域粘贴对应线路的k型贴片式热电偶(图8)用于温度监测和控制。按此方案每件该结构的牵枕缓可在多处添加加热板和测温热电偶,实现主体厚板结构区域整体同时加热。

49.加热板和热电偶连接完成后,在设备控制面板可控硅功率调节器设置区域设定加热最大输出功率以避免输出功率过高造成设备损坏,在控制面板mcu设置区域mcu设定加热温度上限、允许温度区间以及加热时间等加热参数。完成设置后开始加热并通过热电偶返回当前每处测温点的实时温度状态,达到温度上限时停止加热,低于温度允许区间下限后恢复加热,通过电加热设备调节温度保证产品焊接过程温度保持恒定直至全部焊接完成,并通过无纸温度记录仪实现使用过程中的温度数据记录和存储。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1