智能化的螺旋榨油机的制作方法

1.本发明属于榨油机技术领域,尤其涉及智能化的螺旋榨油机。

背景技术:

2.传统地,榨油机压榨筒筒壁比较光滑,在压榨高含油的种子时,由于种子受到外部压力,油脂从种皮被挤压出来以后,会形成糊状物质,建立不起来立体结构,螺杆继续旋转也无法使种子向前推进,造成业内认为的滑膛现象。

3.但是现有的螺旋榨油机还存在着不具备对排出料渣上残余的油液进行过滤,不方便同时向两侧排放油液,不具备自动上料功能和下料时不具备起到缓冲功能的问题。

4.因此,发明智能化的螺旋榨油机显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本发明提供智能化的螺旋榨油机,以解决现有的螺旋榨油机存在着不具备对排出料渣上残余的油液进行过滤,不方便同时向两侧排放油液,不具备自动上料功能和下料时不具备起到缓冲功能的问题。智能化的螺旋榨油机,包括工作台,支撑腿,安装座,压榨电机,压榨筒,滚珠轴承,连接轴,榨油叶片,导出筛料架结构,缓冲入料架结构,自动输料架结构,控制框,电源开关,控制器,分束导流架结构,加热板和油料储存箱,所述的支撑腿螺栓安装在工作台的下部四角处;所述的安装座螺栓安装在工作台的上部左侧;所述的压榨电机螺栓安装在安装座的上侧;所述的压榨筒螺栓安装在工作台的上部右侧;所述的滚珠轴承外圈嵌入在压榨筒左右两侧的中间位置;所述的连接轴插接在滚珠轴承的内圈,同时左侧与压榨电机的输出轴联轴器连接;所述的榨油叶片设置在压榨筒的内侧,同时焊接在连接轴的外侧;所述的导出筛料架结构安装在压榨筒的下部右侧;所述的缓冲入料架结构安装在压榨筒的上部左侧;所述的自动输料架结构安装在缓冲入料架结构的前侧;所述的控制框螺栓安装在工作台的下部左侧;所述的电源开关嵌入在控制框的前侧上部;所述的控制器螺钉安装在控制框的内侧下部;所述的分束导流架结构安装在压榨筒的中下部;所述的加热板恰如奴在压榨筒的内部左侧;所述的油料储存箱设置在工作台的下部左侧;所述的导出筛料架结构包括导出框,不锈钢滤网,出料框,螺纹管,储油瓶和握把,所述的导出框插接在压榨筒的下部右侧;所述的出料框插接在导出框的右侧上部;所述的螺纹管胶接在导出框的下部。

6.优选的,所述的分束导流架结构包括导出斗,横向隔网,l型分束管,调节阀,柔性管和连接管,所述的导出斗焊接在压榨筒的中下部,同时嵌入在工作台的内部;所述的横向隔网嵌入在压榨筒的中下部;所述的调节阀分别螺纹连接在l型分束管的中间位置;所述的连接管胶接在柔性管的下部。

7.优选的,所述的自动输料架结构包括输料管,入料孔,输料电机,出料管,l型固定板,轴杆,传动管和螺旋升料架,所述的输料管设置在工作台的前侧;所述的入料孔开设在输料管的下部左右两侧;所述的出料管插接在输料管的上部后侧;所述的传动管设置在输

料管的内侧,同时上端与输料电机的输出轴螺栓连接;所述的螺旋升料架设置在输料管的内侧,同时焊接在传动管的外侧。

8.优选的,所述的缓冲入料架结构包括入料斗,横向固定杆,减速电机,连接座,旋转管和螺旋输送架,所述的入料斗插接在压榨筒的上部左侧;所述的横向固定杆螺栓安装在入料斗的内侧上部;所述的减速电机螺栓安装在横向固定杆的上侧;所述的螺旋输送架设置在入料斗的内侧下部,同时焊接在旋转管的外侧。

9.优选的,所述的不锈钢滤网设置在出料框的左下侧,同时螺钉安装在导出框的内侧,所述的不锈钢滤网左右左向右下倾斜十五度角至三十度角。

10.优选的,所述的l型分束管分别插接在导出斗的下部左右两侧。

11.优选的,所述的输料电机螺栓安装在输料管的上端,同时输出轴与传动管的上端螺栓连接。

12.优选的,所述的连接座螺栓安装在减速电机的下部输出轴上,同时下端与旋转管的上端螺栓连接。

13.优选的,所述的储油瓶螺纹连接在螺纹管的外侧下部。

14.优选的,所述的轴杆焊接在输料管的右侧上部,同时右侧活动插接在l型固定板的内侧。

15.优选的,所述的l型固定板螺栓安装在入料斗的前部左上侧。

16.优选的,所述的握把螺钉安装在储油瓶的前侧中间位置。

17.优选的,所述的传动管的下端还设置有轴承,所述的轴承内圈套接在传动管的外侧下部,外圈焊接在输料管的底部中间位置。

18.优选的,所述的柔性管胶接在l型分束管的下部。

19.优选的,所述的控制器采用fx2n-48系列的plc,所述的压榨电机采用y2-1电机,所述的减速电机采用型号为68kty的减速电机,所述得输料电机采用型号为zytd-80srz-9f2的电机,所述的压榨电机、输料电机、减速电机和加热板分别与控制器的输出端电性连接,所述的电源开关与控制器的输入端电性连接。

20.与现有技术相比,本发明的有益效果为:

21.1.本发明中,所述的不锈钢滤网设置在出料框的左下侧,同时螺钉安装在导出框的内侧,所述的不锈钢滤网左右左向右下倾斜十五度角至三十度角,在不影响向出料框排放料渣的同时,能够将料渣内的油液向下过滤,从而提高出油效果。

22.2.本发明中,所述的l型分束管分别插接在导出斗的下部左右两侧,能够同时向两个方向导出油液,且在其中一侧的储油箱油液储满时将调节阀关闭,从而不会影响另外一侧油液向外导出,且能够避免原有更换储油箱时油液容易洒落到地面上的问题。

23.3.本发明中,所述的输料电机螺栓安装在输料管的上端,同时输出轴与传动管的上端螺栓连接,方便利用传动管带动螺旋升料架旋转,以便经过入料孔将油料储存箱内的油料经过出料管排放到入料斗内,从而实现自动上料的功能。

24.4.本发明中,所述的连接座螺栓安装在减速电机的下部输出轴上,同时下端与旋转管的上端螺栓连接,方便减速电机通过旋转管带动螺旋输送架缓慢旋转,从而实现将低从入料斗进入到压榨筒内油料的速度,同时能够避免油料一次性进入较多影响压榨。

25.5.本发明中,所述的储油瓶螺纹连接在螺纹管的外侧下部,在不使用时方便根据

需求对储油瓶进行拆装,且在使用时将储油瓶垂直放置在螺纹管的下部,以便对向下流落的油液进行收集。

26.6.本发明中,所述的轴杆焊接在输料管的右侧上部,同时右侧活动插接在l型固定板的内侧,有利于在使用时方便使用者l型固定板内的前后转动轴杆,从而方便在更换油料储存箱时向上抬动输料管的下侧。

27.7.本发明中,所述的l型固定板螺栓安装在入料斗的前部左上侧,有利于在不使用时l型固定板与入料斗连接的螺栓拆下,以便对自动输料架结构与缓冲入料架结构进行拆分。

28.8.本发明中,所述的握把螺钉安装在储油瓶的前侧中间位置,有利于在使用时方便使用者握持握把对储油瓶进行拿放以及旋转,同时避免在螺纹管的下侧旋转储油瓶时握持储油瓶产生打滑。

29.9.本发明中,所述的传动管的下端还设置有轴承,所述的轴承内圈套接在传动管的外侧下部,外圈焊接在输料管的底部中间位置,有利于在使用时能够增加对传动管底部的定位效果。

30.10.本发明中,所述的柔性管胶接在l型分束管的下部,有利于在使用时掰动柔性管从而方便调整连接管的位置。

附图说明

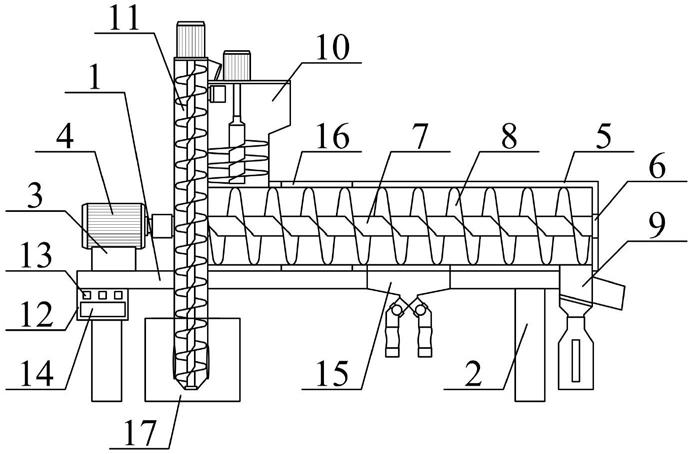

31.图1是本发明的结构示意图。

32.图2是本发明的导出筛料架结构的结构示意图。

33.图3是本发明的缓冲入料架结构的结构示意图。

34.图4是本发明的自动输料架结构的结构示意图。

35.图5是本发明的分束导流架结构的结构示意图。

36.图6是本发明的电气接线示意图。

37.图中:

38.1、工作台;2、支撑腿;3、安装座;4、压榨电机;5、压榨筒;6、滚珠轴承;7、连接轴;8、榨油叶片;9、导出筛料架结构;91、导出框;92、不锈钢滤网;93、出料框;94、螺纹管;95、储油瓶;96、握把;10、缓冲入料架结构;101、入料斗;102、横向固定杆;103、减速电机;104、连接座;105、旋转管;106、螺旋输送架;11、自动输料架结构;111、输料管;112、入料孔;113、输料电机;114、出料管;115、l型固定板;116、轴杆;117、传动管;118、螺旋升料架;12、控制框;13、电源开关;14、控制器;15、分束导流架结构;151、导出斗;152、横向隔网;153、l型分束管;154、调节阀;155、柔性管;156、连接管;16、加热板;17、油料储存箱。

具体实施方式

39.以下结合附图对本发明做进一步描述:

40.实施例:

41.如附图1和附图2所示

42.本发明提供智能化的螺旋榨油机,包括工作台1,支撑腿2,安装座3,压榨电机4,压榨筒5,滚珠轴承6,连接轴7,榨油叶片8,导出筛料架结构9,缓冲入料架结构10,自动输料架

结构11,控制框12,电源开关13,控制器14,分束导流架结构15,加热板16和油料储存箱17,所述的支撑腿2螺栓安装在工作台1的下部四角处;所述的安装座3螺栓安装在工作台1的上部左侧;所述的压榨电机4螺栓安装在安装座3的上侧;所述的压榨筒5螺栓安装在工作台1的上部右侧;所述的滚珠轴承6外圈嵌入在压榨筒5左右两侧的中间位置;所述的连接轴7插接在滚珠轴承6的内圈,同时左侧与压榨电机4的输出轴联轴器连接;所述的榨油叶片8设置在压榨筒5的内侧,同时焊接在连接轴7的外侧;所述的导出筛料架结构9安装在压榨筒5的下部右侧;所述的缓冲入料架结构10安装在压榨筒5的上部左侧;所述的自动输料架结构11安装在缓冲入料架结构10的前侧;所述的控制框12螺栓安装在工作台1的下部左侧;所述的电源开关13嵌入在控制框12的前侧上部;所述的控制器14螺钉安装在控制框12的内侧下部;所述的分束导流架结构15安装在压榨筒5的中下部;所述的加热板16恰如奴在压榨筒5的内部左侧;所述的油料储存箱17设置在工作台1的下部左侧;所述的导出筛料架结构9包括导出框91,不锈钢滤网92,出料框93,螺纹管94,储油瓶95和握把96,所述的导出框91插接在压榨筒5的下部右侧;所述的出料框93插接在导出框91的右侧上部;所述的螺纹管94胶接在导出框91的下部;所述的不锈钢滤网92设置在出料框93的左下侧,同时螺钉安装在导出框91的内侧,所述的不锈钢滤网92左右左向右下倾斜十五度角至三十度角,在不影响向出料框93排放料渣的同时,能够将料渣内的油液向下过滤,从而提高出油效果,所述的储油瓶95螺纹连接在螺纹管94的外侧下部,在不使用时方便根据需求对储油瓶95进行拆装,且在使用时将储油瓶95垂直放置在螺纹管94的下部,以便对向下流落的油液进行收集,所述的握把96螺钉安装在储油瓶95的前侧中间位置,在使用时方便使用者握持握把96对储油瓶95进行拿放以及旋转,同时避免在螺纹管94的下侧旋转储油瓶95时握持储油瓶95产生打滑。

43.如附图5所示,上述实施例中,具体的,所述的分束导流架结构15包括导出斗151,横向隔网152,l型分束管153,调节阀154,柔性管155和连接管156,所述的导出斗151焊接在压榨筒5的中下部,同时嵌入在工作台1的内部;所述的横向隔网152嵌入在压榨筒5的中下部;所述的调节阀154分别螺纹连接在l型分束管153的中间位置;所述的连接管156胶接在柔性管155的下部;所述的l型分束管153分别插接在导出斗151的下部左右两侧,能够同时向两个方向导出油液,且在其中一侧的储油箱油液储满时将调节阀154关闭,从而不会影响另外一侧油液向外导出,且能够避免原有更换储油箱时油液容易洒落到地面上的问题,所述的柔性管155胶接在l型分束管153的下部,在使用时掰动柔性管155从而方便调整连接管156的位置。

44.如附图4所示,上述实施例中,具体的,所述的自动输料架结构11包括输料管111,入料孔112,输料电机113,出料管114,l型固定板115,轴杆116,传动管117和螺旋升料架118,所述的输料管111设置在工作台1的前侧;所述的入料孔112开设在输料管111的下部左右两侧;所述的出料管114插接在输料管111的上部后侧;所述的传动管117设置在输料管111的内侧,同时上端与输料电机113的输出轴螺栓连接;所述的螺旋升料架118设置在输料管111的内侧,同时焊接在传动管117的外侧;所述的输料电机113螺栓安装在输料管111的上端,同时输出轴与传动管117的上端螺栓连接,方便利用传动管117带动螺旋升料架118旋转,以便经过入料孔112将油料储存箱17内的油料经过出料管114排放到入料斗101内,从而实现自动上料的功能,所述的轴杆116焊接在输料管111的右侧上部,同时右侧活动插接在l型固定板115的内侧,在使用时方便使用者l型固定板115内的前后转动轴杆116,从而方便

在更换油料储存箱17时向上抬动输料管111的下侧,所述的l型固定板115螺栓安装在入料斗101的前部左上侧,在不使用时l型固定板115与入料斗101连接的螺栓拆下,以便对自动输料架结构11与缓冲入料架结构10进行拆分,所述的传动管117的下端还设置有轴承,所述的轴承内圈套接在传动管117的外侧下部,外圈焊接在输料管111的底部中间位置,在使用时能够增加对传动管117底部的定位效果。

45.如附图3所示,上述实施例中,具体的,所述的缓冲入料架结构10包括入料斗101,横向固定杆102,减速电机103,连接座104,旋转管105和螺旋输送架106,所述的入料斗101插接在压榨筒5的上部左侧;所述的横向固定杆102螺栓安装在入料斗101的内侧上部;所述的减速电机103螺栓安装在横向固定杆102的上侧;所述的螺旋输送架106设置在入料斗101的内侧下部,同时焊接在旋转管105的外侧;所述的连接座104螺栓安装在减速电机103的下部输出轴上,同时下端与旋转管105的上端螺栓连接,方便减速电机103通过旋转管105带动螺旋输送架106缓慢旋转,从而实现将低从入料斗101进入到压榨筒5内油料的速度,同时能够避免油料一次性进入较多影响压榨。

46.工作原理

47.本发明在工作过程中,使用时打开电源开关13加热板16加热,然后利用输料电机113通过传动管117带动螺旋升料架118旋转,对从入料孔112内导入到输料管111内的油料向上输送,并经过出料管114进入到入料斗101内,同时利用减速电机103通过旋转管105带动螺旋输送架106缓慢旋转,以便使入料斗101内的油料均速向压榨筒5内掉落,利用压榨电机4通过连接轴7带动榨油叶片8旋转,实现对油料的压榨,压榨的油液经过横向隔网152过滤从导出斗151向l型分束管153内导出,接着利用柔性管155和连接管156将油液导落到实现准备的油箱内,当一侧的油箱储满时将一侧的调节阀154关闭进行更换油箱,更换完毕后将一侧的调节阀154打开即可,最后料渣经过导出框91从出料框93内向实现准备的储存箱内掉落,同时可利用不锈钢滤网92对料渣上的油液进行进一步过滤,过滤的油液经过螺纹管94滴落到储油瓶95内储存即可,当油料储存箱17内的油料较少时向上抬动输料管111的下部分,并使轴杆116在l型固定板115内旋转,然后更换新的油料储存箱17,以便对新更换油料储存箱17内的油料进行抽取提升。

48.利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1