一种热轧钢筋棒材控轧控冷生产线的制作方法

1.本发明是关于长材生产技术领域,尤其涉及一种热轧钢筋棒材控轧控冷生产线。

背景技术:

2.传统生产高强度热轧钢筋主要方法有余热淬火和微合金化。

3.其中,余热淬火是指采用常规轧后强穿水冷却工艺,采用的穿水冷却装置由多段湍流文氏管组成,每段湍流文氏管包括单根冷却管以及套设在冷却管内并串接的多个变截面关节管,冷却水能够在冷却管内做不规则流动,有利于提高换热效率。一般单根冷却管的长度在2.5~5m左右,一套穿水冷却装置由4~5段冷却管组成。但是,采用此种穿水冷却装置存在如下不足:

4.(1)冷却管较长并具有多个变截面关节管,水压压损明显,钢筋容易产生波浪弯,所需水压大;

5.(2)由于单根冷却管较长,冷却强度较大,无法精确控制每段冷却管的冷却温降及效果;同时,传统的轧后强穿水冷却装置中,4~5段湍流文氏管依次前后连续布置,中间并没有温度回复距离;因此,也无法采用分级冷却工艺;

6.(3)回水采用开放式,利用弯管结构喷淋式回水,导致生产线产生水雾水汽严重,车间环境差。

7.整个轧后强穿水冷却工艺在通过强穿水将温度迅速降到回火温度,其优点是能够明显提升螺纹钢屈服和抗拉强度,降低合金量;其缺点就是对轧件的表面进行连续冷却,冷却强度大,使得轧件的表面温度降的过低,而轧件的芯部温度并没有有效降低,造成轧件表面和芯部温度差别较大,冷却并不均匀,导致轧件塑性差,金相组织出现闭环回火马氏体,且时效性应力消除时性能下降明显。

8.随着热轧钢筋新国标gb/t 1499.2-2018《钢筋混凝土用钢第2部分:热轧带肋钢筋》的发布和实施,新国标要求钢筋试样宏观金相不能出现截面基圆外围有明显不同于内部区域衬度的封闭环,同时控制芯表硬度差在40hv以内;因此,传统的余热淬火工艺已无法满足要求。

9.为满足新国标要求现在采用的生产方法有两种:

10.(1)低温精轧生产工艺:此种工艺需要投入预水冷而带来电耗、辊耗增加以及生产故障率的增加,且部分已有生产线预水冷距离不够而无法实现低温精轧。具体如下:

11.传统的热轧钢筋棒材生产线布置沿轧制方向依次为粗轧-中轧-预水冷-精轧-轧后穿水冷却,低温精轧工艺就是在中轧后通过预水冷装置将轧件进入精轧入口的温度降低至800~850℃,以便精轧在未再结晶区进行,达到细化晶粒的效果。

12.然而,传统的生产线布置中轧至精轧之间的距离一般都比较短,该距离在30~50m左右。但是,若要达到很好的低温精轧效果,除了需要将轧件温度降到所需的目标值外,还需要保证轧件断面的整体温度比较均匀,其芯表温度趋于一致,一般温度差不应大于50℃,这就需要该距离必须达到80m以上。对于新建的生产线来说在建造时可以满足该距离要求

而采用低温精轧生产工艺,但对于原有的生产线场地来说,该距离一般都无法加长,因此,原有的生产线无法具备低温精轧生产的工艺条件,无法应用该工艺生产。

13.另外,传统生产线精轧采用6架轧机组成,较小规格产品通常需要采用切分轧制工艺,根据产品规格及产量需要采用2~5切分,且预切和切分工艺是要在精轧机组内完成。但是如果精轧入口温度较低时,切分容易产生不均匀,而且容易导致事故率增加,因此传统切分生产工艺也无法采用低温精轧工艺。

14.(2)添加合金的热轧生产工艺(即微合金化):通过添加钒、铌等合金采用常规热轧工艺生产,但受限于合金资源短缺和价格波动带来的生产成本增加,效益下降。

15.综上分析,目前采用低温精轧生产工艺是现有生产工艺中较佳的方式,但是,由于目前国内已建的生产线绝大多数不具备低温精轧的条件和场地,而且较小规格都采用多线切分工艺生产,无法实现低温精轧。因此,在对现有生产线不进行大的改造前提下,如何通过对工艺方法进行适当改进,既能保证热轧钢筋满足新国标要求和生产稳定性,又可以降低钒、铌等合金元素的消耗,成为目前亟需解决的问题。

16.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种热轧钢筋棒材控轧控冷生产线,以克服现有技术的缺陷。

技术实现要素:

17.本发明的目的在于提供一种热轧钢筋棒材控轧控冷生产线,在轧后采用分级冷却的控冷工艺,能够在对现有生产线不进行大的改造前提下,既能满足热轧钢筋新国标的各项要求,又能降低合金消耗,提高产品性能。

18.本发明的目的是这样实现的,一种热轧钢筋棒材控轧控冷生产线,包括沿轧制方向顺序设置的精轧机组和分级控冷装置;分级控冷装置包括沿轧制方向顺序交替排布的多段水冷反扑组段以及多段缓冷组段,且沿轧制方向,分级控冷装置的前端为水冷反扑组段,分级控冷装置的末端为水冷反扑组段或者缓冷组段;每段水冷反扑组段包括沿垂直于轧制方向并排布置的至少一排水冷反扑单段,每排水冷反扑单段包括沿轧制方向顺序排布的至少一组能够对轧件进行冷却的水冷组件以及一组能够将水冷组件的冷却水封住的反扑组件;每段缓冷组段包括沿垂直于轧制方向并排布置的至少一排缓冷单段,水冷反扑单段的排数与缓冷单段的排数相同,每排缓冷单段包括至少一组能够使轧件的温度回复的缓冷组件。

19.在本发明的一较佳实施方式中,沿轧制方向,每组水冷组件包括水冷喷嘴以及固定在水冷喷嘴后方的湍流文氏管,水冷喷嘴和湍流文氏管同轴设置且轴线沿轧制方向延伸。

20.在本发明的一较佳实施方式中,水冷喷嘴包括水冷外管,水冷外管具有轴向贯通的水冷进水腔,在水冷外管的侧壁开设有与水冷进水腔连通的水冷进水孔;在水冷外管内呈前后套设固定有第一水冷锥套和第二水冷锥套,第一水冷锥套的后端外壁形成向后渐缩的锥面,第二水冷锥套前端内壁形成向前渐扩的锥面,第一水冷锥套的后端外壁锥面与第二水冷锥套的前端内壁锥面之间留有一定间隙,该间隙构成水冷环缝,水冷环缝与水冷进水腔相连通;在第二水冷锥套的侧壁沿其周向均匀间隔开设有多个喷射斜孔,喷射斜孔与水冷进水腔相连通,并自其进水端至出水端逐渐向水冷外管的轴心收敛。

21.在本发明的一较佳实施方式中,水冷外管包括呈前后设置的水冷调节挡环和水冷管体,水冷调节挡环通过水冷调节螺栓与水冷管体的前端面能调节式地固定连接,水冷进水孔开设在水冷管体上,第一水冷锥套与水冷调节挡环固定连接;在湍流文氏管的前端向外凸设形成限位挡环,第二水冷锥套的后端向外凸设形成限位凸环,限位凸环夹设在限位挡环和水冷管体的后端面之间,且限位挡环和水冷管体的后端面之间通过螺栓固定。

22.在本发明的一较佳实施方式中,湍流文氏管包括冷却管以及套设在冷却管内并串接的多个变截面关节管,靠近冷却喷嘴的变截面关节管的前端面抵靠在第二水冷锥套的后端面上。

23.在本发明的一较佳实施方式中,沿轧制方向,每组反扑组件包括均匀间隔排布的多个反扑喷嘴,多个反扑喷嘴同轴设置且轴线沿轧制方向延伸。

24.在本发明的一较佳实施方式中,反扑喷嘴包括反扑外管,反扑外管具有轴向贯通的反扑进水腔,在反扑外管的侧壁开设有与反扑进水腔连通的反扑进水孔;在反扑外管内呈前后套设固定有第一反扑锥套和第二反扑锥套,第一反扑锥套的后端内壁形成向后渐扩的锥面,第二反扑锥套前端外壁形成向前渐缩的锥面,第一反扑锥套的后端内壁锥面与第二反扑锥套的前端外壁锥面之间留有一定间隙,该间隙构成反扑环缝,反扑环缝与反扑进水腔相连通。

25.在本发明的一较佳实施方式中,第一反扑锥套的前端外壁向外凸设形成第一凸环,第一凸环抵靠在反扑外管的前端面并通过反扑调节螺栓与反扑管体的前端面能调节式地固定连接;第二反扑锥套的后端外壁向外凸设形成第二凸环,第二凸环抵靠在反扑外管的后端面上并通过固定螺栓固定连接。

26.在本发明的一较佳实施方式中,每组反扑组件中的多个反扑喷嘴分为至少两个反扑水喷嘴以及至少一个反扑气喷嘴,反扑水喷嘴中的反扑进水孔用于通入冷却水,反扑气喷嘴的反扑进水孔用于通入气体;沿轧制方向,至少一个反扑气喷嘴均位于至少两个反扑水喷嘴的后方。

27.在本发明的一较佳实施方式中,水冷进水孔和反扑进水孔均朝下设置。

28.在本发明的一较佳实施方式中,沿轧制方向,每组缓冷组件包括均匀间隔排布的多个空过导管,多个空过导管同轴设置且轴线沿轧制方向延伸。

29.在本发明的一较佳实施方式中,分级控冷装置还包括安装支架,安装支架包括水平设置的安装底架,在安装底架上沿其长度方向间隔固定有多组水冷压紧架、多组反扑压紧架和多组缓冷压紧架;各组水冷组件、各组反扑组件以及各组缓冷组件均放置在安装底架上,并分别通过对应的水冷压紧架、反扑压紧架和缓冷压紧架压紧固定。

30.在本发明的一较佳实施方式中,每组水冷压紧架包括沿轧制方向平行间隔设置的两个水冷门形架,每个水冷门形架包括沿垂直于轧制方向平行间隔设置的两个水冷支腿以及连接在两个水冷支腿顶部的水冷横板,水冷支腿固定在安装底架上;水冷横板的第一端与其中一个水冷支腿的顶部枢接,水冷横板的另一端与另一个水冷支腿的顶部能拆卸地固定连接;在水冷横板上沿其长度方向均匀间隔开设有至少一个第一螺纹孔,第一螺纹孔的数量与水冷反扑单段的排数相同,在第一螺纹孔内能够竖直插设有第一螺柱,第一螺柱的下端能够抵靠在水冷喷嘴的侧壁上或者湍流文氏管的侧壁上。

31.在本发明的一较佳实施方式中,每组反扑压紧架包括沿轧制方向平行间隔设置的

两个反扑门形架以及连接在两个反扑门形架之间的至少一个纵板,每个反扑门形架包括沿垂直于轧制方向平行间隔设置的两个反扑支腿以及连接在两个反扑支腿顶部的反扑横板,反扑支腿固定在安装底架上;反扑横板的第一端与其中一个反扑支腿的顶部枢接,反扑横板的另一端与另一个反扑支腿的顶部能拆卸地固定连接,纵板的两端与两个反扑横板固定连接;在反扑横板上沿其长度方向均匀间隔开设有至少一个第二螺纹孔,纵板的数量和第二螺纹孔的数量均与水冷反扑单段的排数相同,在纵板上开设有第三螺纹孔;在第二螺纹孔和第三螺纹孔内分别能够竖直插设有第二螺柱和第三螺柱,第二螺柱的下端和第三螺柱的下端分别能够抵靠在对应的反扑喷嘴的侧壁上。

32.在本发明的一较佳实施方式中,每组缓冷压紧架包括沿轧制方向平行间隔设置的多个下压紧板,下压紧板固定在安装底架上,在每个下压紧板的上方能拆卸地固定一上压紧板;在上压紧板的底面和下压紧板的顶面分别开设有呈上下对应的上半圆形孔和下半圆形孔,上半圆形孔和下半圆形孔构成圆形通道,每个下压紧板和对应的上压紧板之间构成的圆形通道的数量与缓冷单段的排数相同,空过导管套设固定在圆形通道内。

33.在本发明的一较佳实施方式中,分级控冷装置还包括保护罩,保护罩的长度方向沿轧制方向延伸;保护罩包括上端开口的箱体以及连接在箱体顶部的箱盖,箱盖的一侧与箱体枢接;在箱体的底部固定有沿其长度方向延伸的固定架,安装支架固定在固定架上。

34.在本发明的一较佳实施方式中,在箱体的侧壁上且位于箱体与箱盖枢接位置的一侧沿其长度方向间隔固定有多个下安装板,在箱盖的侧壁上且位于各下安装板的上方分别固定有上安装板,上安装板位于下安装板的内侧;在每个下安装板和上安装板之间连接有液压缸,液压缸的缸体与下安装板枢接,液压缸的活塞杆与上安装板枢接。

35.在本发明的一较佳实施方式中,两组水冷组件构成第一安装组件,一组水冷组件和一组反扑组件构成第二安装组件,两组缓冷组件构成第三安装组件;安装支架包括沿轧制方向间隔排布的第一快换支架、第二快换支架和第三快换支架,第一快换支架包括第一底架以及固定在第一底架上的两组水冷压紧架,第二快换支架包括第二底架以及固定在第二底架上的一组水冷压紧架和一组反扑压紧架,第三快换支架包括第三底架以及固定在第三底架上的两组缓冷压紧架;第一底架、第二底架和第三底架构成安装底架,且第一底架、第二底架和第三底架沿轧制方向的长度相同;第一安装组件、第二安装组件和第三安装组件分别固定安装在第一快换支架、第二快换支架和第三快换支架上,第一快换支架、第二快换支架和第三快换支架均放置在固定架上并通过多组固定组件能拆卸地固定。

36.在本发明的一较佳实施方式中,每组固定组件包括设在固定架两侧的第一固定块和第二固定块,第一固定块的内侧形成有燕尾槽,第二固定块上开设有倾斜螺纹孔,在倾斜螺纹孔能够倾斜插设有螺杆;在第一底架、第二底架和第三底架的底部对应各组固定组件的位置分别固定有一组凸块,每组凸块包括对称设在第一底架、第二底架或者第三底架两侧的第一凸块和第二凸块;第一凸块的外侧面形成有与燕尾槽配合的第一倾斜面,第二凸块的外侧面形成有第二倾斜面;第一凸块能够嵌设固定在对应的燕尾槽内,螺杆的内侧端能够抵靠在对应的第二倾斜面上。

37.在本发明的一较佳实施方式中,沿轧制方向,箱体由多个子箱体拼接构成,固定架由多个子固定架拼接构成,箱盖由多个子箱盖构成,各子固定架固定在对应的子箱体内,各子箱盖连接在对应的子箱体上。

38.在本发明的一较佳实施方式中,在第一快换支架、第二快换支架以及第三快换支架的间隔内分别设有入口托辊,入口托辊包括辊轴以及套设在辊轴上的至少一个辊子;辊轴的轴线方向垂直于轧制方向,辊轴的两端与箱体的两侧壁枢接;辊子的个数与水冷反扑单段的排数相同,且辊子的辊面形成有截面呈v形的环形凹槽。

39.在本发明的一较佳实施方式中,在精轧机组和分级控冷装置之间还设有入口导卫,在精轧机组的末端设有出口导卫。

40.在本发明的一较佳实施方式中,在精轧机组之前沿轧制方向还包括顺序设置的坯料上料台架、加热炉、粗轧机组、第一飞剪、中轧机组和第二飞剪,在分级控冷装置之后沿轧制方向还包括顺序设置的倍尺飞剪和冷床。

41.由上所述,本发明中的热轧钢筋棒材控轧控冷生产线,在精轧机组后方设有分级控冷装置,通过多段水冷反扑组段以及多段缓冷组段的相互配合,构成“分级冷却+中间回温”的分级控冷工艺,能够对轧件交替进行冷却和回复过程,不仅能够将轧件的温度有效降低且不会降的过低,又能够保证轧件表面和芯部温度不会差别较大,保证冷却更加均匀。进而,能够使轧件表面温度在马氏体和贝氏体相变点以上,充分利用细晶强化、位错强化和沉淀强化的作用,减少组织相变强化。在满足性能和生产稳定的前提下,避免基圆上出现冷淬硬及封闭的环状组织,同时控制芯表硬度差在40hv以内,确保最终性能及组织满足gb/t 1499.2-2018新国标要求。同时,本发明中的生产线在精轧机组之前并不需要投入预水冷,因此,也不需要因预水冷距离不够而对现有生产线进行大的改造。而且能够在不添加v元素的前提下,满足新国标的热轧钢筋的生产,降低生产成本。

附图说明

42.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

43.图1:为本发明提供的热轧钢筋棒材控轧控冷生产线的结构示意图。

44.图2:为本发明提供的分级控冷装置的侧视图。

45.图3:为图2的俯视图。其中,图1、图2和图3中的箭头代表轧制方向。

46.图4:为图2中沿a-a方向的剖视图。

47.图5:为图2中沿b-b方向的剖视图。

48.图6:为本发明提供的一组水冷组件的结构示意图。

49.图7:为本发明提供的一组反扑组件的结构示意图。

50.图8:为本发明提供的保护罩的结构示意图。

51.图9:为本发明提供的第一整体的结构示意图一。

52.图10:为本发明提供的第一整体的结构示意图二。

53.图11:为图10中沿c-c方向的剖视图。

54.图12:为图10的俯视图。

55.图13:为本发明提供的第二整体的结构示意图一。

56.图14:为本发明提供的第二整体的结构示意图二。

57.图15:为本发明提供的第三整体的结构示意图。

58.图16:为图15中沿d-d方向的剖视图。

59.图17:为本发明提供的cct曲线与三条温度曲线相结合的对比曲线图。

60.图18:为本发明提供的生产线的控冷区域布置图。

61.图19:为本发明提供的各样本的屈服强度和抗拉强度的统计图。

62.图20:为本发明提供的各样本的强屈比的统计图。

63.图21:为本发明提供的各样本的芯部硬度和表面硬度的统计图。

64.图22:为本发明提供的各样本的芯表硬度差的统计图。

65.图23:为本发明提供的规格为φ20mm、采用2切分的其中一个样本的宏观金相图。

66.图24:为本发明提供的规格为φ20mm、采用2切分的另一个样本的宏观金相图。

67.图25:为本发明提供的规格为φ22mm、采用2切分的其中一个样本的宏观金相图。

68.图26:为本发明提供的规格为φ22mm、采用2切分的另一个样本的宏观金相图。

69.图27:为本发明提供的规格为φ25mm、采用1切分的其中一个样本的宏观金相图。

70.图28:为本发明提供的规格为φ26mm、采用1切分的另一个样本的宏观金相图。

71.附图标号说明:

72.10、坯料上料台架;20、加热炉;30、粗轧机组;31、第一飞剪;40、中轧机组;41、第二飞剪;50、精轧机组;

73.60、分级控冷装置;

74.61、水冷组件;

75.611、水冷喷嘴;6111、水冷调节挡环;6112、水冷管体;61121、水冷进水孔;6113、水冷进水腔;6114、第一水冷锥套;6115、第二水冷锥套;61151、喷射斜孔;61152、限位凸环;6116、水冷环缝;

76.612、湍流文氏管;6121、冷却管;61211、限位挡环;6122、变截面关节管;

77.62、反扑组件;

78.621、反扑喷嘴;

79.6211、反扑外管;62111、反扑进水孔;6212、反扑进水腔;6213、第一反扑锥套;62131、第一凸环;6214、第二反扑锥套;62141、第二凸环;6215、反扑环缝;

80.63、缓冷组件;631、空过导管;

81.641、安装底架;6411、第一底架;6412、第二底架;6413、第三底架;6414、第一凸块;6415、第二凸块;

82.642、水冷压紧架;6421、水冷门形架;64211、水冷支腿;64212、水冷横板;6422、第一螺柱;

83.643、反扑压紧架;6431、反扑门形架;6432、纵板;6433、第二螺柱;6434、第三螺柱;

84.644、缓冷压紧架;6441、上压紧板;6442、下压紧板;

85.65、保护罩;651、箱体;6511、回水口;6512、进水管;652、箱盖;653、固定架;654、第一固定块;6541、燕尾槽;655、第二固定块;656、螺杆;657、上安装板;658、下安装板;659、液压缸;

86.66、第一安装组件;

87.67、第二安装组件;

88.68、第三安装组件;

89.69、入口托辊;691、辊子;

90.71、入口导卫;72、出口导卫;

91.80、倍尺飞剪;90、冷床。

具体实施方式

92.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

93.如图1至图16所示,本实施例提供中热轧钢筋棒材控轧控冷生产线,包括沿轧制方向顺序设置的精轧机组50和分级控冷装置60。

94.其中,分级控冷装置60包括沿轧制方向顺序交替排布的多段水冷反扑组段以及多段缓冷组段,且沿轧制方向,分级控冷装置60的前端为水冷反扑组段,分级控冷装置60的末端为水冷反扑组段或者缓冷组段。每段水冷反扑组段包括沿垂直于轧制方向并排布置的至少一排水冷反扑单段,每排水冷反扑单段包括沿轧制方向顺序排布的至少一组能够对轧件进行冷却的水冷组件61以及一组能够将水冷组件61的冷却水封住的反扑组件62。每段缓冷组段包括沿垂直于轧制方向并排布置的至少一排缓冷单段,水冷反扑单段的排数与缓冷单段的排数相同,每排缓冷单段包括至少一组能够使轧件的温度回复的缓冷组件63。

95.具体来说,对于水冷反扑单段和缓冷单段的排数根据实际需要而定,例如本实施例中共设有三排水冷反扑单段和三排缓冷单段。对于每排水冷反扑单段中水冷组件61的组数以及每排缓冷单段中缓冷组件63的组数均根据实际需要而定,且各段水冷反扑组段中水冷组件61的组数以及各段缓冷组段中缓冷组件63的组数可以相同也可以不同,本发明对此不进行限定。整个分级控冷装置60中的多段水冷反扑组段以及多段缓冷组段沿轧制方向交替排布,构成“水冷反扑组段-缓冷组段-水冷反扑组段-缓冷组段-水冷反扑组段-缓冷组段

-……”

的排布方式。

96.当轧件穿过水冷反扑组段时,水冷组件61能够对轧件的表面进行冷却,同时轧件经过至少一组水冷组件61冷却后再穿过反扑组件62时,反扑组件62能够水冷组件61中的冷却水及时有效的封住,避免冷却水被带入后面的缓冷组段而影响温度回复效果;轧件在穿过缓冷组段时,此阶段不再对轧件表面进行冷却,此时由于轧件的表面温度低于其芯部温度,使得轧件芯部的温度向其表面扩散,实现轧件芯部温度的降低以及轧件表面温度的回复。这样,当轧件依次穿过各段时,能够对轧件依次起到“冷却-回复-冷却-回复-冷却-回复

……”

的作用,既能精确控制每段冷却的冷却温降及效果,保证轧件的温度有效降下来且冷却强度不会太大、轧件表面温度不会被降的的过低;又能够给轧件一定的回复时间,避免轧件表面被持续降温而降低太多,保证轧件的表面和芯部都能被冷却下来,且两者的温度差别不会较大,保证冷却更加均匀。

97.由此,本实施例中的热轧钢筋棒材控轧控冷生产线,在精轧机组50后方设有分级控冷装置60,通过多段水冷反扑组段以及多段缓冷组段的相互配合,构成“分级冷却+中间回温”的分级控冷工艺,能够对轧件交替进行冷却和回复过程,不仅能够将轧件的温度有效降低且不会降的过低,又能够保证轧件表面和芯部温度不会差别较大,保证冷却更加均匀。

98.进而,能够使轧件表面温度在马氏体和贝氏体相变点以上,充分利用细晶强化、位错强化和沉淀强化的作用,减少组织相变强化。在满足性能和生产稳定的前提下,避免基圆上出现冷淬硬及封闭的环状组织,同时控制芯表硬度差在40hv以内,确保最终性能及组织满足gb/t 1499.2-2018新国标要求。同时,本实施例中的生产线在精轧机组50之前并不需

要投入预水冷,因此,也不需要因预水冷距离不够而对现有生产线进行大的改造。而且能够在不添加v元素的前提下,满足新国标的热轧钢筋的生产,降低生产成本。

99.在具体实现方式中,为了水冷组件61具有更好的冷却效果,如图6所示,沿轧制方向,每组水冷组件61包括水冷喷嘴611以及固定在水冷喷嘴611后方的湍流文氏管612,水冷喷嘴611和湍流文氏管612同轴设置且轴线沿轧制方向延伸。

100.详细来说,水冷喷嘴611包括水冷外管,水冷外管具有轴向贯通的水冷进水腔6113,在水冷外管的侧壁开设有与水冷进水腔6113连通的水冷进水孔61121。在水冷外管内呈前后套设固定有第一水冷锥套6114和第二水冷锥套6115,第一水冷锥套6114的后端外壁形成向后渐缩的锥面,第二水冷锥套6115前端内壁形成向前渐扩的锥面,第一水冷锥套6114的后端外壁锥面与第二水冷锥套6115的前端内壁锥面之间留有一定间隙,该间隙构成水冷环缝6116,水冷环缝6116与水冷进水腔6113相连通。在第二水冷锥套6115的侧壁沿其周向均匀间隔开设有多个喷射斜孔61151,喷射斜孔61151与水冷进水腔6113相连通,并自其进水端至出水端逐渐向水冷外管的轴心收敛。

101.其中,对于第一水冷锥套6114和第二水冷锥套6115上的锥面的倾斜角度以及喷射斜孔61151的倾斜角度,均根据实际情况而定,本发明对此不进行限定。一般为了便于轧件穿过,第一水冷锥套6114的前端内壁为向前渐扩的喇叭口,第二水冷锥套6115的后端内壁为向后渐扩的喇叭口。

102.工作时,冷却水由水冷进水孔61121进入水冷进水腔6113,一部分水经各喷射斜孔61151呈水柱状射出,另一部分经水冷环缝6116射出。由于轧件温度较高,当轧件表面与冷却水刚接触时,温差较大,将会在轧件表面产生一层蒸汽膜,该蒸汽膜将会阻碍冷却水对轧件的进一步冷却。由于各喷射斜孔61151射出的流体流速较快,压力较大,冲击力较大,因此可以打破蒸汽膜,保证冷却水能够继续对轧件表面进行冷却。若仅依靠各喷射孔对轧件表面冷却可能不太均匀,通过上述的水冷环缝6116能够形成环形的水流,对轧件的周向可以进行均匀冷却。因此,通过上述喷射斜孔61151和水冷环缝6116的配合,能够有效提高对轧件的冷却效果。

103.在实际应用中,为了便于加工和安装,水冷外管包括呈前后设置的水冷调节挡环6111和水冷管体6112,水冷调节挡环6111通过水冷调节螺栓与水冷管体6112的前端面能调节式地固定连接,水冷进水孔61121开设在水冷管体6112上,第一水冷锥套6114与水冷调节挡环6111固定连接。在湍流文氏管612的前端向外凸设形成限位挡环61211,第二水冷锥套6115的后端向外凸设形成限位凸环61152,限位凸环61152夹设在限位挡环61211和水冷管体6112的后端面之间,且限位挡环61211和水冷管体6112的后端面之间通过螺栓固定。

104.一般第一水冷锥套6114与水冷调节挡环6111焊接固定。在使用时,根据实际水量以及水压的情况,可以通过旋拧水冷调节螺栓,在水冷调节挡环6111与水冷管体6112的前端面之间通过增加或者减少垫片的方式,来调节水冷环缝6116的缝隙大小,以改变水冷环缝6116的截面积大小,即改变水冷环缝6116的出水面积大小,进而在同等流量不变的情况下,便可以调节进水压力,简单方便。因此,通过上述喷射斜孔61151、水冷环缝6116、水冷调节挡环6111以及水冷调节螺栓的配合,能够有效提高冷却效率。

105.对于上述的湍流文氏管612,包括冷却管6121以及套设在冷却管6121内并串接的多个变截面关节管6122,靠近冷却喷嘴的变截面关节管6122的前端面抵靠在第二水冷锥套

6115的后端面上。一般上述的限位挡环61211与冷却管6121的前端焊接固定。在冷却水通过湍流文氏管612时会做不规则流动,能够提高换热效率。对于湍流文氏管612的具体结构为现有技术,在此不再赘述。对于冷却管6121内变截面关节管6122的个数综合考虑实际冷却效率和分级需要而定,例如本实施例中按照每个冷却管6121的长度为1.2m考虑,冷却管6121内共设有四个变截面关节管6122。

106.进一步地,为了反扑组件62具有更好的反扑效果,如图7所示,沿轧制方向,每组反扑组件62包括均匀间隔排布的多个反扑喷嘴621,多个反扑喷嘴621同轴设置且轴线沿轧制方向延伸。

107.详细来说,反扑喷嘴621包括反扑外管6211,反扑外管6211具有轴向贯通的反扑进水腔6212,在反扑外管6211的侧壁开设有与反扑进水腔6212连通的反扑进水孔62111。在反扑外管6211内呈前后套设固定有第一反扑锥套6213和第二反扑锥套6214,第一反扑锥套6213的后端内壁形成向后渐扩的锥面,第二反扑锥套6214前端外壁形成向前渐缩的锥面,第一反扑锥套6213的后端内壁锥面与第二反扑锥套6214的前端外壁锥面之间留有一定间隙,该间隙构成反扑环缝6215,反扑环缝6215与反扑进水腔6212相连通。

108.其中,对于第一反扑锥套6213和第二反扑锥套6214上的锥面的倾斜角度均根据实际情况而定,本发明对此不进行限定。一般为了便于轧件穿过,第一反扑锥套6213的前端内壁为向前渐扩的喇叭口,第二水冷锥套6115的后端反扑为向后渐扩的喇叭口。在工作时,当水从反扑进水孔62111进入反扑进水腔6212后,水由反扑环缝6215呈环状射出,由于反扑环缝6215和倾斜方向与水冷环缝6116的倾斜方向相反,经反扑环缝6215射出的水流的流动方向刚好与水冷组件61内水流的流动方向相反,进而能够将水冷组件61中的冷却水及时有效的封住,避免水被带入后面的缓冷组段,保证了在缓冷组段的温度回复效果。

109.一般为了便于加工和安装,第一反扑锥套6213的前端外壁向外凸设形成第一凸环62131,第一凸环62131抵靠在反扑外管6211的前端面并通过反扑调节螺栓与反扑管体的前端面能调节式地固定连接。第二反扑锥套6214的后端外壁向外凸设形成第二凸环62141,第二凸环62141抵靠在反扑外管6211的后端面上并通过固定螺栓固定连接。

110.这样,在第一凸环62131与反扑外管6211的前端面之间通过增加或者减少垫片的方式,还能够方便调节反扑环缝6215的缝隙大小,进而调节进水压力,简单方便。

111.在实际应用中,由于仅通过向反扑进水孔62111内通入冷却水的方式虽然能够封住水冷组件61中的冷却水,但是轧件上仍然会带有一部分水,可能会影响在缓冷组段的温度回复效果。因此,为了避免轧件进入缓冷组段时带有水,每组反扑组件62中的多个反扑喷嘴621分为至少两个反扑水喷嘴以及至少一个反扑气喷嘴,反扑水喷嘴中的反扑进水孔62111用于通入冷却水,反扑气喷嘴的反扑进水孔62111用于通入气体。沿轧制方向,至少一个反扑气喷嘴均位于至少两个反扑水喷嘴的后方。

112.其中,反扑水喷嘴和反扑气喷嘴的结构一样,只是通入的介质不同。对于反扑水喷嘴和反扑气喷嘴的个数根据需要而定,例如本实施例中每组反扑组件62共设有四个反扑喷嘴621,这四个反扑喷嘴621分为三个反扑水喷嘴以及一个反扑气喷嘴。如此,通过向反扑水喷嘴内通入冷却水能够有效封住水冷组件61中的冷却水,通过向反扑气喷嘴内通入气体,能够有效将轧件表面残留的水吹干,使得轧件进入缓冷组段时表面基本没有水,有效提高了轧件在缓冷组段的温度回复效果。

113.进一步地,由于根据不同的轧件材质以及不同的控冷工艺需要,上述各水冷组件61和反扑组件62中相应部件的位置也会做相应更换,因此,为了在对各部件更换位置时更方便安装进水或者进气管路,水冷进水孔61121和反扑进水孔62111均朝下设置。这样,每次更换水冷组件61和反扑组件62时,安装在底部的进水管路或者进气管路的位置是不用动的,更换安装更加方便,集成度更高。

114.进一步地,为了在缓冷组段对轧件起到较好的回复作用,如图15所示,沿轧制方向,每组缓冷组件63包括均匀间隔排布的多个空过导管631,多个空过导管631同轴设置且轴线沿轧制方向延伸。其中,每个空过导管631的前端内壁为前渐扩的喇叭口,以便于轧件更好的穿过。对于每组缓冷组件63中空过导管631的个数根据需要而定,例如本实施例中每组缓冷组件63包括五个空过导管631。

115.进一步地,为了便于对水冷组件61、反扑组件62和缓冷组件63进行安装和固定,如图2至图16所示,分级控冷装置60还包括安装支架,安装支架包括水平设置的安装底架641,在安装底架641上沿其长度方向间隔固定有多组水冷压紧架642、多组反扑压紧架643和多组缓冷压紧架644。各组水冷组件61、各组反扑组件62以及各组缓冷组件63均放置在安装底架641上,并分别通过对应的水冷压紧架642、反扑压紧架643和缓冷压紧架644压紧固定。

116.详细来说,为了便于对水冷组件61进行压紧固定,如图11所示,每组水冷压紧架642包括沿轧制方向平行间隔设置的两个水冷门形架6421,每个水冷门形架6421包括沿垂直于轧制方向平行间隔设置的两个水冷支腿64211以及连接在两个水冷支腿64211顶部的水冷横板64212,水冷支腿64211固定在安装底架641上。水冷横板64212的第一端与其中一个水冷支腿64211的顶部枢接,水冷横板64212的另一端与另一个水冷支腿64211的顶部能拆卸地固定连接(一般通过螺栓固定)。

117.在水冷横板64212上沿其长度方向均匀间隔开设有至少一个第一螺纹孔,第一螺纹孔的数量与水冷反扑单段的排数相同(例如本实施例中水冷横板64212上设有三个第一螺纹孔),在第一螺纹孔内能够竖直插设有第一螺柱6422,第一螺柱6422的下端能够抵靠在水冷喷嘴611的侧壁上或者湍流文氏管612的侧壁上。通过第一螺柱6422对水冷喷嘴611或者湍流文氏管612的侧壁进行压紧便可以实现对整个水冷组件61的压紧固定,简单方便。

118.为了便于对反扑组件62进行压紧固定,如图14所示,每组反扑压紧架643包括沿轧制方向平行间隔设置的两个反扑门形架6431以及连接在两个反扑门形架6431之间的至少一个纵板6432,每个反扑门形架6431包括沿垂直于轧制方向平行间隔设置的两个反扑支腿以及连接在两个反扑支腿顶部的反扑横板,反扑支腿固定在安装底架641上。反扑横板的第一端与其中一个反扑支腿的顶部枢接,反扑横板的另一端与另一个反扑支腿的顶部能拆卸地固定连接(一般通过螺栓固定),纵板6432的两端与两个反扑横板固定连接。

119.在反扑横板上沿其长度方向均匀间隔开设有至少一个第二螺纹孔,纵板6432的数量和第二螺纹孔的数量均与水冷反扑单段的排数相同(例如本实施例中设有三个纵板6432,在反扑横板上设有三个第二螺纹孔),在纵板6432上开设有第三螺纹孔。在第二螺纹孔和第三螺纹孔内分别能够竖直插设有第二螺柱6433和第三螺柱6434,第二螺柱6433的下端和第三螺柱6434的下端分别能够抵靠在对应的反扑喷嘴621的侧壁上。其中,第三螺纹孔的数量比每组反扑组件62中反扑喷嘴621的个数少2个,例如本实施例中每个纵板6432上开设有两个第三螺纹孔。通过第二螺柱6433和第三螺柱6434对反扑喷嘴621的侧壁进行压紧

便可以实现对整个反扑组件62的压紧固定,简单方便。

120.为了便于对缓冷组件63进行压紧固定,如图16所示,每组缓冷压紧架644包括沿轧制方向平行间隔设置的多个下压紧板6442,下压紧板6442固定在安装底架641上,在每个下压紧板6442的上方能拆卸地固定一上压紧板6441。在上压紧板6441的底面和下压紧板6442的顶面分别开设有呈上下对应的上半圆形孔和下半圆形孔,上半圆形孔和下半圆形孔构成圆形通道,每个下压紧板6442和对应的上压紧板6441之间构成的圆形通道的数量与缓冷单段的排数相同(例如本实施例中每个下压紧板6442和对应的上压紧板6441之间构成三个圆形通道),空过导管631套设固定在圆形通道内。

121.进一步地,为了在工作时,避免因产生水雾水汽而造成车间环境较差,如图2至图5以及图8所示,分级控冷装置60还包括保护罩65,保护罩65的长度方向沿轧制方向延伸。保护罩65包括上端开口的箱体651以及连接在箱体651顶部的箱盖652,箱盖652的一侧与箱体651枢接。在箱体651的底部固定有沿其长度方向延伸的固定架653,安装支架固定在固定架653上。这样,各水冷组件61、反扑组件62和缓冷组件63均位于保护罩65内,能够避免水雾以及蒸汽外溢,使得车间的操作环境得到极大改善。

122.在实际使用时,为了便于实现箱盖652的打开和闭合,在箱体651的侧壁上且位于箱体651与箱盖652枢接位置的一侧沿其长度方向间隔固定有多个下安装板658,在箱盖652的侧壁上且位于各下安装板658的上方分别固定有上安装板657,上安装板657位于下安装板658的内侧。在每个下安装板658和上安装板657之间连接有液压缸659,液压缸659的缸体与下安装板658枢接,液压缸659的活塞杆与上安装板657枢接。

123.在使用时,各液压缸659的活塞杆向内缩回时,便能够拉动箱盖652并将其打开,打开后的位置如图8所示,此时,液压缸659的活塞杆处于竖直位置,箱盖652也处于竖直位置;各液压缸659的活塞杆向外伸出时,便能够推动箱盖652并将其闭合,闭合后的位置如图8所示,此时液压缸659的活塞杆处于倾斜位置,箱盖652位于水平位置。当然,根据需要也可以采用其他的方式来实现箱盖652的打开和闭合,本实施例仅为举例说明。

124.进一步地,对于不同轧件规格、不同轧制速度以及不同的工艺需要,每排水冷反扑单段中水冷组件61的组数、每组反扑组件62中反扑喷嘴621的个数、每排缓冷单段中空过导管631的个数等可能都会进行调整,因此,各组水冷组件61、各反扑喷嘴621以及各空过导管631在箱体651内的位置都需要进行调整。

125.为了更方便对各部件的位置进行快速灵活调整,如图2和图3以及图9至图15所示,两组水冷组件61构成第一安装组件66,一组水冷组件61和一组反扑组件62构成第二安装组件67,两组缓冷组件63构成第三安装组件68。

126.安装支架包括沿轧制方向间隔排布的第一快换支架、第二快换支架和第三快换支架,第一快换支架包括第一底架6411以及固定在第一底架6411上的两组水冷压紧架642,第二快换支架包括第二底架6412以及固定在第二底架6412上的一组水冷压紧架642和一组反扑压紧架643,第三快换支架包括第三底架6413以及固定在第三底架6413上的两组缓冷压紧架644。第一底架6411、第二底架6412和第三底架6413构成安装底架641,且第一底架6411、第二底架6412和第三底架6413沿轧制方向的长度相同。第一安装组件66、第二安装组件67和第三安装组件68分别固定安装在第一快换支架、第二快换支架和第三快换支架上,第一快换支架、第二快换支架和第三快换支架均放置在固定架653上并通过多组固定组件

能拆卸地固定。

127.这样,两组水冷组件61和第一快换支架构成第一整体,一组水冷组件61、一组反扑组件62和第二快换支架构成第二整体,两组缓冷组件63和第三快换支架构成第三整体,根据实际工艺需要对各整体内的部件数量合理设置,例如每组反扑组件62中共包括四个反扑喷嘴621,每排缓冷单段中共包括五个空过导管631。在后续根据轧件的实际规格和轧制速度进行调整各部件的安装位置时,可以将第一整体、第二整体和第三整体分别作为一个整体件进行整体更换。更换时只需将保护罩65的箱盖652打开,将固定组件对该整体的固定解除,利用吊车吊起第一快换支架、第二快换支架和第三快换支架,便可以实现整体快速更换,相较于传统中需要挨个更换喷嘴的方式而言,大大节约了更换时间,提高了生产效率。

128.在具体实现过程中,为了方便各固定组件能快速实现固定和拆卸,如图4、图5、图8、图11和图16所示,每组固定组件包括设在固定架653两侧的第一固定块654和第二固定块655,第一固定块654的内侧形成有燕尾槽6541,第二固定块655上开设有倾斜螺纹孔,在倾斜螺纹孔能够倾斜插设有螺杆656。在第一底架6411、第二底架6412和第三底架6413的底部对应各组固定组件的位置分别固定有一组凸块,每组凸块包括对称设在第一底架6411、第二底架6412或者第三底架6413两侧的第一凸块6414和第二凸块6415。

129.第一凸块6414的外侧面形成有与燕尾槽6541配合的第一倾斜面,第二凸块6415的外侧面形成有第二倾斜面。第一凸块6414能够嵌设固定在对应的燕尾槽6541内,螺杆656的内侧端能够抵靠在对应的第二倾斜面上。一般为了方便操作,在螺杆656的外侧端固定有手轮。在使用时,通过拧紧螺杆656或者拧松螺杆656便可以实现各快换支架的固定或者拆卸,更加简便。

130.进一步地,为了便于保护罩65的安装和使用,沿轧制方向,箱体651由多个子箱体拼接构成,固定架653由多个子固定架拼接构成,箱盖652由多个子箱盖构成,各子固定架固定在对应的子箱体内,各子箱盖连接在对应的子箱体上。在使用时需要更换第一整体、第二整体或者第三整体时,可以仅打开相关的子箱盖,操作更加方便。

131.另外,在箱体651的底部沿轧制方向间隔设有多个回水口6511。各回水口6511呈漏斗状,并设在对应的子箱体的底部,在回水口6511处会连接有相应的管路。箱体651内的流至底部的水经各回水口6511被收集,之后经过冷却等处理后又可以循环使用。相较于现有技术中的回水方式而言,本实施例中设有保护罩65在回水也采用封闭式,保证了车间环境。

132.进一步地,由于轧件相对较重,在使用时,可能会因轧件的重力作用造成其向下偏移。因此,为了确保轧件在水冷过程中维持在轧制中心线附近标高,保证冷却均匀,避免冷却不均匀而导致波浪弯曲和堆钢事故,如图2、图3、图9和图10以及图12至图15所示,在第一快换支架、第二快换支架以及第三快换支架的间隔内分别设有入口托辊69,入口托辊69包括辊轴以及套设在辊轴上的至少一个辊子691。辊轴的轴线方向垂直于轧制方向,辊轴的两端与箱体651的两侧壁枢接。辊子691的个数与水冷反扑单段的排数相同,且辊子691的辊面形成有截面呈v形的环形凹槽,以对轧件起到导向和对中的作用。

133.进一步地,为了便于辅助轧件能够准确稳定地进入分级控冷装置60和后续的工艺装置内,如图2和图3所示,在精轧机组50和分级控冷装置60之间还设有入口导卫71,在精轧机组50的末端设有出口导卫72。对于入口导卫71和出口导卫72的结构为现有技术,在此不再赘述。

134.进一步地,如图1所示,在精轧机组50之前沿轧制方向还包括顺序设置的坯料上料台架10、加热炉20、粗轧机组30、第一飞剪31、中轧机组40和第二飞剪41,在分级控冷装置60之后沿轧制方向还包括顺序设置的倍尺飞剪80和冷床90。其中,上述的出口导卫72位于精轧机组50和倍尺飞剪80之间,对于坯料上料台架10、加热炉20、粗轧机组30、第一飞剪31、中轧机组40、第二飞剪41、精轧机组50、倍尺飞剪80以及冷床90的具体结构均为现有技术,在此不再赘述。

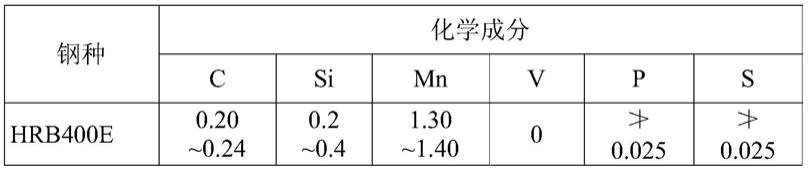

135.为了更好地对本实施例中的分级控冷工艺有更清楚的了解,采用钢种为低合金钢,具体选用材质为20mnsi的轧件为例,该轧件的化学成分具体如下表1:

136.表1:轧件的化学成分

[0137][0138]

以下以对上述钢种的轧件进行分级冷却为例进行详细说明,具体如下:

[0139]

首先、需要针对不同的工艺条件,根据实际情况,制定出不同的分级控冷工艺参数:

[0140]

在制定分级控冷工艺参数之前,需要先对该钢种的轧件进行冷却模拟,得到cct曲线(即过冷奥氏体连续冷却转变曲线),并模拟出轧件的芯部温度、表面温度以及断面的平均温度随时间的变化关系图,cct曲线与这三条温度曲线相结合的对比曲线图如图17所示,其中图17中的a-f代表奥氏体向铁素体转变的区域,a-p代表奥氏体向珠光体转变的区域,a-b代表奥氏体向贝氏体转变的区域,ms代表马氏体,曲线l1代表轧件的芯部温度随时间变化的关系图,曲线l2代表轧件的表面温度随时间变化的关系图,曲线l3代表轧件断面的平均温度随时间变化的关系图。

[0141]

利用cct曲线对不同冷速情况下产生的不同组织及硬度进行分析,该模拟分析能够对分级控冷装置60的工艺参数设计进行指导,根据图17中cct曲线与三条温度曲线对比分析后可以制定出适合不同生产工况(包括轧件规格、切分数、轧制速度)的分级控冷工艺参数(包括分级控冷级数、水冷组件61的组数、水压、水量、上冷床90的温度)。其中,分级控冷级数等于进了“冷却-回复”的次数,也即等于水冷反扑组段的段数。

[0142]

本实施例中所选取的各关键的工艺参数具体如下:

[0143]

规格:φ12~28;

[0144]

开轧温度:常温开轧,1000~1050℃;

[0145]

精轧温度:常温轧制,精轧出口1000~1050℃;

[0146]

水冷出口温度:控制各级水冷出口温度≮400℃(即≧400℃);

[0147]

冷床90的回复温度:700~800℃。

[0148]

整个生产线的控冷区域布置如下图18所示,分级控冷的具体工艺设定如下表2所示。

[0149]

表2:分级控冷的工艺设定

[0150]

[0151][0152]

其中,图18和表2中的c1#~c14#代表控冷段编号;图18中的“1h

……

13h~18v”中的数字代表轧机编号,h代表该轧机按照“平”布置,即该轧机的轧辊轴线水平放置,v代表该轧机按照“立”布置,即该轧机的轧辊轴线竖直放置;cb代表冷床90;p1、p2、p3和p4均代表测温计;表2中的冷却段代表上述的一组水冷组件61,清扫段代表上述的一组反扑组件62,on代表“打开或者投入”的意思,水冷喷嘴611尺寸具体是指水冷喷嘴611的内径,清扫喷嘴尺寸是指反扑喷嘴621的内径。

[0153]

其次、按照上述分级冷却的工艺设定分别对轧件进行冷却实验,并采用多个样本进行冷却试验,试验结束后得到的各样本的力学性能检测结果数据如下表3所示:

[0154]

表3:各样本的力学性能检测结果数据

[0155][0156]

各样本的力学性能以及芯表硬度及硬度差的统计图如图19至图22所示,部分样本的宏观照片如图23至图28所示。

[0157]

从表3以及图19至图28也可以看出,本实施例中得到的样本宏观金相中并未有出现截面基圆外围有明显不同于内部区域衬度的封闭环,且新表硬度差都在40hv以内,力学性能优异,能够满足gb/t 1499.2-2018新国标的要求。

[0158]

综上,本实施例中的生产线将现有技术中在精轧机组50后需要进行强穿水冷却的工艺改为分级控冷工艺,在粗轧机组30和中轧机组40仍采用常规温度轧制,在精轧机组50之前也不需要投入预水冷,在精轧机组50之后通过“分级冷却+中间回温”的分级控冷工艺,

使得现有的生产线不具备低温精轧的前提下既能够满足热轧钢筋新国标要求的合格成品,又能够降低合金消耗。整个生产线具备如下优点:

[0159]

(1)水冷组件61的长度短(单个冷却管6121的长度:小于等于1.20m),冷却均匀,所需水压较小,能够确保新国标热轧钢筋稳定生产;

[0160]

(2)水冷喷嘴611采用“可调节的水冷环缝6116+喷射斜孔61151”结合的型式,既可有效打破蒸汽膜,又可通过增加或减少垫片调整各段进水压力;

[0161]

(3)每个湍流文氏管612的冷却管6121内采用多个变截面关节管6122组成,能够提高换热效率,确保螺纹钢筋棒材冷却均匀;

[0162]

(4)设置有入口托辊69,能够确保轧件在水冷过程中维持在轧制中心线附近标高,冷却均匀,避免冷却不均匀而导致波浪弯曲和堆钢事故;

[0163]

(5)每组反扑组件62中的多个反扑喷嘴621分为至少两个反扑水喷嘴以及至少一个反扑气喷嘴,能够确保各级控冷段的冷却水不随轧件进入缓冷组段,有效控制各级控冷温降;

[0164]

(6)根据分级控冷工艺,不需要水冷的地方,采用缓冷组段替换;

[0165]

(7)设有第一安装组件66、第二安装组件67和第三安装组件68,通过第一固定块654的内侧的燕尾槽6541与螺杆656的配合,可以通过分段整体吊装,实现快速更换;

[0166]

(8)水冷组件61和反扑组件62的供水均采用下进水的方式,在各进水管6512上可以设置切断阀,根据工艺通过各支管的切断阀开关可以控制不同通道水冷组件61或反扑组件62的投入,提高作业率;

[0167]

(9)设有保护罩65,能够避免水雾及蒸汽外溢,使得车间操作环境得到极大改善;

[0168]

(10)可实现任意水冷反扑组段与缓冷组段组合投入使用,实现灵活的分级冷却工艺。

[0169]

与传统轧后强穿水工艺相比,本实施例中在轧后采用分级控冷工艺,解决了传统强穿水工艺生产的热轧钢筋不满足新国标要求的难题,如金相组织在表层形成马氏体或其他异于基体的封闭环状组织、芯表硬度差大于40hv;

[0170]

与低温精轧工艺相比,本实施例的分级控冷工艺可避免投入预水冷而带来的电耗、辊耗增加以及生产故障率的增加,也不需要因预水冷距离不够而对现有生产线进行大的改造;

[0171]

与纯热轧工艺(即微合金化工艺)相比,本实施例的分级控冷工艺既不影响产能,又能在不添加v元素的前提下,满足新国标的热轧钢筋的生产。吨钢可节省的0.02~0.03%v元素的加入,按当前合金元素的价格行情,经粗略估算,吨钢可节省50~80元,经济效益十分明显。

[0172]

以上仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1