一种激光打孔背伤防护方法及其装置

1.本发明涉及一种激光打孔背伤防护方法及其装置,属于激光加工技术领域。

背景技术:

2.激光打孔技术具有材料去除效率高、加工精度高及材料适应性好等优势,广泛应用于航空、航天、高端装备等领域中的关键部件精密小孔加工上。在进行具有中空复杂结构或内腔部件的小孔激光加工时,当激光束穿过前壁进入内腔时,激光可能在内腔的另一侧壁面即背壁上继续加工,形成背伤。激光加工背伤易引起应力集中,影响加工部件的疲劳寿命。激光打孔背伤问题在航空发动机涡轮叶片气膜冷却孔制孔领域显得尤为突出。叶片背伤会严重降低叶片在高温、高压及交变载荷等极端环境下应用的可靠性和使役寿命。解决背伤问题是激光打孔工艺应用于叶片气膜冷却孔加工的前提。

3.以航空发动机涡轮叶片气膜冷却孔激光加工为例。涡轮叶片是中空复杂结构,曲面上加工倾斜的气膜孔,需要兼顾充分打透又避免内腔对面损伤问题。目前,航空发动机涡轮叶片的内腔在靠近尾缘部分内腔高度更窄。为应对激光打孔背面损伤挑战,国内外主要采取先制孔后去除陶瓷型芯、填充保护材料和鼓入流体降低激光能量等方法进行防护。但现有的防护方法都存在防护能力较弱,防护可靠性不足的问题。

技术实现要素:

4.本发明提供了一种激光打孔背伤防护方法及其装置,能够解决现有的防护方法防护能力较弱,防护可靠性不足的问题。

5.一方面,本发明提供了一种激光打孔背伤防护方法,所述方法包括:根据待加工孔所在腔体的内腔高度确定高速流体的工作流速、工作浓度以及延时关闭激光的工作时长;其中,所述腔体具有所述高速流体流入的入口和流出的出口;所述高速流体的工作浓度为制作所述待加工孔时所述高速流体中微纳米颗粒的含量比例;所述微纳米颗粒用于散射激光;所述延时关闭激光的工作时长为制作所述待加工孔时所述腔体的腔壁被击穿到完全形成所述待加工孔的时长;向所述腔体通入满足所述工作流速和所述工作浓度的高速流体;利用激光加工组件对所述腔体的腔壁进行激光加工;当检测到所述腔体的腔壁被击穿时,利用所述激光加工组件继续进行加工,并在所述工作时长后关闭所述激光加工组件的激光器。

6.可选的,所述方法还包括:根据平板实验建立在不同工件上制作加工孔时,加工孔所在腔体的内腔高度与所需的高速流体流速、高速流体浓度以及延时关闭激光时长之间的对应关系;所述根据待加工孔所在腔体的内腔高度确定高速流体的工作流速、工作浓度以及延时关闭激光的工作时长具体为:根据所述对应关系,确定所述待加工孔所在腔体的内腔高度对应的高速流体的工作流速、工作浓度以及延时关闭激光的工作时长。

7.可选的,在所述根据所述对应关系,确定所述待加工孔所在腔体的内腔高度对应的高速流体的工作流速、工作浓度以及延时关闭激光的工作时长之前,所述方法还包括:对

工件的cad模型进行分析,确定所述待加工孔所在腔体的内腔高度。

8.可选的,在所述向所述腔体通入满足所述工作流速和所述工作浓度的高速流体之后,所述方法还包括:检测所述腔体的出口处高速流体的流体压力;当所述流体压力小于预设阈值时,调高所述高速流体的流体压力。

9.可选的,在所述利用激光加工组件对所述腔体的腔壁进行加工之后,所述方法还包括:利用传感器检测所述腔壁的加工状态,以判断所述腔体的腔壁是否被击穿。

10.可选的,所述利用传感器检测所述腔壁的加工状态,以判断所述腔体的腔壁是否被击穿具体为:利用声音传感器检测所述腔体的腔壁周围的声音信号;当所述声音信号发生突变时,判定所述腔体的腔壁被击穿。

11.可选的,所述高速流体为气体或液体。

12.可选的,所述微纳米颗粒的尺寸为0.5μm~10μm。

13.可选的,所述微纳米颗粒的材料为陶瓷或碳化硅。

14.另一方面,本发明提供一种应用上述任一种所述的激光打孔背伤防护方法的防护装置,所述装置包括:加工控制单元,用于根据待加工孔所在腔体的内腔高度确定高速流体的工作流速、工作浓度以及延时关闭激光的工作时长;流体控制单元,用于向所述腔体通入满足所述工作流速和所述工作浓度的高速流体;激光控制单元,用于利用激光加工组件对所述腔体的腔壁进行激光加工;所述激光控制单元还用于当检测到所述腔体的腔壁被击穿时,利用所述激光加工组件继续进行加工,并在所述工作时长后关闭所述激光加工组件的激光器。

15.本发明能产生的有益效果包括:

16.本发明提供的激光打孔背伤防护方法,通过在叶片内腔通入掺杂微纳米颗粒的高速流体,对于水助激光加工,高速流体可以破坏水助激光的层流状态,从而破坏激光的传输,使激光束发散,同时高速流体内的微纳米颗粒可以对发散的激光束起到散射及反射作用,从而屏蔽激光对内腔对壁面的损伤。水助激光加工背伤防护以高速流体破坏水射流层流为主,微粒散射为辅,可以选择大流速低微粒密度的混合气流进行防护;对于超快激光加工技术,背伤的防护主要依靠高速流体内的微纳米颗粒对激光的散射作用,因此,可以选择高微纳米颗粒密度的混合气流进行防护。因此,本发明专利提出的激光打孔背伤防护方法可同时适用于超快激光打孔和水助激光打孔。同时,本发明通过对激光打孔过程的实时监测,能够快速判断激光是否打穿上壁面。当激光打穿后延时一定时间后关闭激光器,可以保证加工孔的几何精度。

附图说明

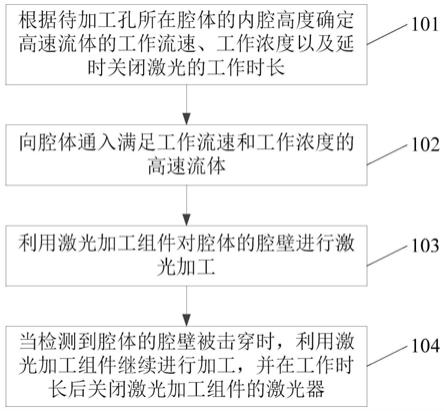

17.图1为本发明实施例提供的激光打孔背伤防护方法流程图一;

18.图2为本发明实施例提供的激光打孔背伤防护方法流程图二;

19.图3为本发明实施例提供的激光打孔背伤防护装置结构示意图一;

20.图4为本发明实施例提供的激光打孔背伤防护方法流程图三;

21.图5为本发明实施例提供的激光打孔背伤防护方法流程图四;

22.图6为本发明实施例提供的激光打孔背伤防护装置结构示意图二。

具体实施方式

23.下面结合实施例详述本发明,但本发明并不局限于这些实施例。

24.本发明实施例提供了一种激光打孔背伤防护方法,如图1至图6所示,所述方法包括:

25.步骤101、根据待加工孔所在腔体的内腔高度确定高速流体9的工作流速、工作浓度以及延时关闭激光的工作时长。

26.其中,所述腔体具有高速流体9流入的入口和流出的出口。

27.高速流体9的工作浓度为制作待加工孔时高速流体9中微纳米颗粒8的含量比例;微纳米颗粒8用于散射激光;所述的微纳米颗粒8尺寸为0.5μm~10μm,材料为但不限于陶瓷、碳化硅等材料。

28.延时关闭激光的工作时长为制作待加工孔时腔体的腔壁被击穿到完全形成待加工孔的时长。具体的,延时时长δt是指在激光开始打穿上壁面后激光延时关闭的时长,该延时时长的作用是保证激光打孔的出口几何精度。若激光部分打穿上壁面后立即关闭激光,会导致加工小孔5出口加工不完全,小孔出口精度难以达到设计要求。可选的,所述的待加工孔(即激光加工小孔5)的直径不大于1.0mm,孔深1mm~6mm,小孔倾角不小于20

°

。

29.所述的激光加工包括水助激光加工(包含水导激光加工)、皮秒激光加工、飞秒激光加工等。

30.步骤102、向腔体通入满足工作流速和工作浓度的高速流体9。

31.其中,高速流体9可以为气体或液体。当高速流体9为液体时,可采用隔膜泵、脉动泵等装置增压输送至工件内腔中;当高速流体9为气体时,气体的增压气源可以为空气压缩机24、高压气瓶等设备。通过对控制空压机或电磁调压阀实时调节高速流体9的压力,从而控制高速流体9的流速。

32.在本发明实施例中,高速流体9的压力可根据打孔时该孔所对应的内腔高度调节,也可以设置为不同内腔条件下所需压强的最大值。相应的,当设置为最大值时,激光加工过程中无需按不同加工孔调节所需高速流体9的压强。在实际应用中,带内腔工件20的内腔典型高度为0.3mm~3mm。

33.需要说明的是,掺杂微纳米颗粒8的高速流体9既可以由空气压缩机24或高压气瓶等压入叶片内腔中,也可以通过叶片内腔气流出口6抽出叶片内腔,还可以同时包含以上两种方式,本发明实施例对此不做限定。

34.步骤103、利用激光加工组件对腔体的腔壁进行激光加工。

35.步骤104、当检测到腔体的腔壁被击穿时,利用激光加工组件继续进行加工,并在工作时长后关闭激光加工组件的激光器13。

36.本发明通过在叶片内腔通入掺杂微纳米颗粒8的高速流体9,对于水助激光加工,高速流体9可以破坏水助激光的层流状态,从而破坏激光的传输,使激光束14发散,同时高速流体9内的微纳米颗粒8可以对发散的激光束14起到散射及反射作用,形成散射激光10,从而屏蔽激光对内腔对背壁7的损伤。水助激光加工背伤防护以高速流体9破坏水射流层流为主,微粒散射为辅,可以选择大流速低微粒密度的混合气流进行防护;对于超快激光加工技术,背伤的防护主要依靠高速流体9内的微纳米颗粒8对激光的散射作用,因此,可以选择高微纳米颗粒8密度的混合气流进行防护。因此,本发明专利提出的激光打孔背伤防护方法

可同时适用于超快激光打孔和水助激光打孔。同时,本发明通过对激光打孔过程的实时监测,能够快速判断激光是否打穿上壁面。当激光打穿后延时一定时间后关闭激光器13,可以保证加工孔的几何精度。

37.进一步的,所述方法还包括:根据平板实验建立在不同工件上制作加工孔时,加工孔所在腔体的内腔高度与所需的高速流体9流速、高速流体9浓度以及延时关闭激光时长之间的对应关系;所述根据待加工孔所在腔体的内腔高度确定高速流体9的工作流速、工作浓度以及延时关闭激光的工作时长具体为:根据所述对应关系,确定所述待加工孔所在腔体的内腔高度对应的高速流体9的工作流速、工作浓度以及延时关闭激光的工作时长。

38.通过平板实验(即平板工件激光背伤防护试验),可以确定在不同内腔高度h条件下,激光束14在击穿上壁面后在延时时长δt内无激光加工背伤时所需的高速流体9的流速v和微纳米颗粒8的浓度ρ。针对不同加工小孔5,选择合适的高速流体9的流速和掺杂微纳米颗粒8的浓度,实现了对激光打孔背伤防护的智能控制。

39.在所述根据所述对应关系,确定所述待加工孔所在腔体的内腔高度对应的高速流体9的工作流速、工作浓度以及延时关闭激光的工作时长之前,所述方法还包括:对工件的cad模型进行分析,确定待加工孔所在腔体的内腔高度。

40.在所述利用激光加工组件对所述腔体的腔壁进行加工之后,所述方法还包括:利用传感器检测所述腔壁的加工状态,以判断所述腔体的腔壁是否被击穿。具体的,可以利用声音传感器3检测腔体的腔壁周围的声音信号;当所述声音信号发生突变时,判定腔体的腔壁被击穿。

41.通过声音传感器3和数据采集系统27,检测腔体的腔壁周围的声音信号;当检测到壁面被击穿声音信号的突变后,对激光器13控制系统发出“击穿”信号。激光器13在收到该信号后,在一段延迟时长后关闭激光,该延迟时长的作用是完成孔的充分打透成型,以确保加工孔的形状精度。

42.进一步的,在所述向所述腔体通入满足所述工作流速和所述工作浓度的高速流体9之后,所述方法还包括:检测所述腔体的出口处高速流体9的流体压力;当所述流体压力小于预设阈值时,调高所述高速流体9的流体压力。

43.参考图2所示,首先,通过平板工件激光背伤防护试验,确定在不同内腔高度h条件下,激光束14在击穿上壁面后在延时时长δt内无激光加工背伤时所需的高速流体9的流速v和微纳米颗粒8的浓度ρ。其次,通过对工件cad模型的分析,明确工件内腔高度的分布规律,确定加工不同小孔时对应的内腔高度hi(h是指内腔高度,i是指打孔的顺序),从而确定激光加工该小孔时所需的高速流体9的流速vi和微纳米颗粒8的浓度ρi。将数据(hi,vi,ρi)导入数据系统,用于指导后续工件激光打孔的背伤防护闭环控制。随着激光打孔数量的增多,出气孔数量增多,导致工件内腔内掺杂微纳米颗粒8的高速流体9主流的压力减小,为保障合适的流体主流速度,建立流体压力闭环控制系统,对进气压力进行实时调节,确保高速流体9的流速达到vi。采用的微纳米颗粒8浓度为不同内腔条件下所需浓度的最大值,即ρ≥max(ρi)。最后,通过传感器监测激光打孔状态,判断激光是否击穿工件上壁面。采用的传感器可以为声音传感器3、光谱分析仪,或是两者同时结合使用。通过传感器检测到壁面被击穿声音信号的突变后,对激光器13控制系统发出“击穿”信号。激光器13在收到该击穿信号后,在一段延迟时长(δt)后关闭激光器13,该延迟时长的作用是完成孔的充分打透成型,

以确保加工孔的形状精度。如此形成闭环控制,在保证激光加工小孔5完全成型的情况下,避免击穿后过长时间加工而影响到微粒流体对背伤的防护。

44.图4为本发明另一实施例提供的智能化高速流体9激光打孔背伤防护流程图。首先,通过对叶片cad模型进行分析,得出工件内腔高度分布特征,确定第i个小孔对应的内腔高度。通过前文的平板激光背伤防护试验研究,设定工件内腔内高速散射流体的浓度ρi和流速vi。将高速散射流体输入工件内腔中,并在内腔的出口实时检测工件内腔中的高速散射流体的压力,从而实现工件内腔中高速散射流体流速的实时监测。如果工件内腔中高速散射流体压力低于设定阈值,则提高流体的压力使流体压力不低于设定阈值。随后,进行激光打孔。当传感器检测到工件内腔前壁面被激光击穿后,对激光器13控制系统发出“击穿”信号。激光器13在收到该击穿信号后,在一段延迟时长(δt)后关闭激光器13,以完成孔的充分打透成型,以确保加工孔的形状精度。如此形成闭环控制,在保证激光加工小孔5完全成型的情况下,避免击穿后过长时间加工而影响到微粒流体对背伤的防护。随后,自动更换加工位置,进行下一个小孔的加工,直至所有小孔加工完成。

45.图5为本发明又一实施例提供的高速流体9激光打孔背伤防护流程图。结合平板激光背伤防护防护试验和工件cad几何模型分析,设定间隙内高速散射流体的浓度≥max(ρi),流速≥max(vi),保证在任何间隙情况下激光束14在击穿内腔前壁面经过δt延时时长后无内腔对壁损伤,并确保激光加工小孔5达到设计几何精度要求。随后,进行激光打孔。当传感器检测到工件内腔前壁面被激光击穿后,对激光器13控制系统发出“击穿”信号。激光器13在收到该击穿信号后,在延迟时长δt后关闭激光器13,以完成孔的充分打透成型,以确保加工孔的形状精度。随后,自动更换加工位置,进行下一个小孔的加工,直至所有小孔加工完成。

46.本发明另一实施例提供一种应用上述任一种所述的激光打孔背伤防护方法的防护装置,所述装置包括:加工控制单元,用于根据待加工孔所在腔体的内腔高度确定高速流体9的工作流速、工作浓度以及延时关闭激光的工作时长;流体控制单元,用于向所述腔体通入满足所述工作流速和所述工作浓度的高速流体9;激光控制单元,用于利用激光加工组件对所述腔体的腔壁进行激光加工;所述激光控制单元还用于当检测到所述腔体的腔壁被击穿时,利用所述激光加工组件继续进行加工,并在所述工作时长后关闭所述激光加工组件的激光器13。

47.如图3和图6所示,包括容置在容器26中的微纳米颗粒8和高速流体9及其混合装置25,掺杂微纳米颗粒8的高速流体9由加气流入口11进入工件的内腔,由工件内腔的气流出口6流出。在水导激光打孔过程中,激光器13发射的激光束14经过扩束镜15、反射镜16后,再经过聚焦系统17和激光加工头1后,激光束14经过与水射流耦合后形成激光耦合射流2,激光耦合射流2作用于工件的前壁4,射流运动轨迹12如图3中所示,该激光加工头1可沿z轴18运动。工件的运动控制由多维运动平台21,通过运动控制器22和控制系统23控制界面控制。通过声音传感器3和数据采集系统27实时监控工件前壁4是否被打穿。通过安装于工件内腔气流出口6的压力传感器19和数据采集系统27实时监测内腔中掺杂颗粒气流的实时压力,对进气压力进行实时调节,保障工件内腔中颗粒掺杂压力和流速的稳定性。此外,本发明提供的激光打孔背伤防护装置也适用于超快激光打孔。在超快激光加工过程中,激光束14经聚焦系统17聚焦后直接作用于工件上壁面进行微小孔激光加工,其他装置与水导激光打孔

相同。

48.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1