一种单轴测量式测头及其测量方法与流程

[0001]

本发明涉及先进测量和检测技术领域,具体涉及一种单轴测量式测头及其测量方法。

背景技术:

[0002]

目前在采用机床加工生产的测量技术中主要有两种技术,一是离线式测量,如通过通用量具或三坐标测量机对加工零件进行测量;这种传统的手工测量和离线测量由于存在耗时长,需要二次定位等问题,无法将加工与检测有效的结合起来,已经不能满足日益增长的检测需求。二是在机检测,所谓的在机检测,是指在数控机床上集成测头和专用软件模块实现工件的自动定位,质量评估等功能。这种测量方式可大大节省加工辅助时间,减少工件的报废率,对企业生产具有重要意义。

[0003]

机床测头是整个在机检测系统的关键组成部分,其精度很大程度影响整个测量系统的精度。在国际上,以英国renishaw公司为代表,该公司于1977年在汉诺威欧洲机床展览会上展出第一款机床测头,产生了深远的影响。该公司在中国申请专利名称为“接触式传感测头”,专利申请号为:cn86105617。日本株式会社三丰制作所也在中国申请了专利,名称为“接触信号测头”,其中国专利申请号是cn85107033。其他计量公司也有相关产品问世,如意大利marposs公司的mida系列测头,德国m&h公司,blum公司等相关企业也有同类产品问世。在国内,哈尔滨先锋机电有限公司为该公司测头申请了专利,专利名称为“触发式三维测头”,其申请号是201020044796.8;华中科技大学的“一种数控机床在机检测测头及检测系统”,其专利申请号是201110303424.1。

[0004]

对于机床测头,其主要作用是精确判断测针与待测工件表面接触时刻,并通知数控机床及时锁存此时主轴坐标。通过对现有机床接触式测头产品的分析,其工作原理如下:在测头内部有一个闭合的有源电路,该电路与一个触发机构相连接,只要触发机构产生触发动作,就会引起电路状态变化并发出信号,指示测头的工作状态;触发机构产生触发动作的唯一条件是测头的测针产生微小的摆动或向测头内部移动,当测头连接在机床主轴上并随主轴移动时,只要测针上的测头在任意方向与工件表面接触,使测针产生微小的摆动或移动,就会形成触发,其触发信号为开关信号。

[0005]

在实际使用过程中,此种触发式测头存在一定的弊端。第一,其测量效率不高,在机检测过程中,当测头顶端发出触发信号传递给数控系统,数控系统将其作为优先级较高的中断进行处理,假设数控系统扫描到触发信号到控制机床主轴完全停止运动的时间为t,此时机床的主轴进给速度为v,其运动行程l=v*t。l也是后期处理时需要补偿的误差。对于目前的触发式测头来讲,为保证精度,其中间预留的安全行程往往较小,当l达到一定值时,测头会被撞坏。所以,目前在机检测中使用触发式测头在测量过程中进给速度往往比较低。严重影响测量效率。第二,测量误差难以补偿。接触式测头的预行程误差是不可避免的,该误差为从测球接触到工件表面到测头发出触发信号时的位移量,也可以表达为测杆为克服现在弹簧预紧力以及测头各部件所产生弹性变形的总和,由于不同的材料,不同的结构,会

导致这种误差非规律性。所以目前常用的方法是使用标准球实验对其进行标定。只能减少这种误差却无法消除。

[0006]

通常接触信号测头技术中,接触装置安装在接触探针支撑部分的三点上,所以测量取决于轴的方向,因此,不能在所有的方向上进行稳定的测量,这类方向性误差在以前的技术中不能修正。与上述接触式测头不同,已经有一种测头利用差动互感器能电测接触测针的角位置或位移。当然,这种差动互感器式测头没有良好的检测灵敏度。特别是其检测灵敏度对接触探针的运动具有方向性。

[0007]

通过以上描述,可以知道,对于机床测头,有两种测量类型,一种是触发式测头,目前市场主流使用的均为此类型,其主要作用是精确判断测针与待测工件表面接触时刻,并通知数控机床及时锁存此时主轴坐标,需要数控系统的支持,存在测量效率不高和测量误差难以补偿等缺陷,同时由于需机床数控系统支持和集成,对不同操作系统不兼容,使得成部居高不下,难以普及推广使用。另一种是测量式测头,其通过传感测量技术电测接触测针的角位置或位移,从而获得测针的偏摆角度量或移动距离量,可脱离机床操作系统独立完成测量,不足是缺乏能全向性检测、具有高分辨率、高精度的电测头及感测方法与技术。

技术实现要素:

[0008]

综上所述,为解决现有技术的不足,本发明所要解决的技术问题是提供一种单轴测量式测头及其测量方法,其采用测量式测头技术,以摆脱触发式测头对数控系统的依赖,降低推广与使用的成本障碍,同时也避免触发式测头本身固有的技术上的缺陷。如图7和8所示,将测球测量触点位于机床主轴中心线时标定为零点位置,通过测杆上测球在测量接触点时传感器的角度值来测量与机床主轴中心线的偏差距离,从而获得测量接触点到机床主轴中心线的实际距离数据。再结合测试使用场景,换算出机床加工校正参数,如机床轴系间隙偏差值或刀具径向偏差值以及工件定位位置信息等与机床控制、修正相关的参数,在加工前的程序端即可进行修正,从而使加工出来的零件更能满足要求,这种方式,一方面能够有效提升数控机床的实际加工精度,另一方面将触发式测头普遍用于对加工后零件的检测方式改为直接为了获得修改加工参数而进行测量的方式,充分发挥数控机床对关键加工技术参数的监控即可对整个加工轨迹进行有效控制的优点。

[0009]

本发明解决上述技术问题的技术方案如下:一种单轴测量式测头,包括壳体、传感器、偏摆测量机构、测杆和激光线指示装置;所述壳体安装在机床上;所述传感器处于所述壳体内,所述偏摆测量机构处于所述壳体内且对应所述传感器下方的位置;所述测杆的上端处于所述壳体内,其下端向下伸出到所述壳体的外部并设有与工件接触的测球,并且所述测杆的上端通过所述偏摆测量机构连接所述传感器的动栅,并带动所述传感器的动栅相对其静栅同步左右摆动以实现测量;所述激光线指示装置固定在所述壳体上,其朝下射出的激光线所处的方向与所述测杆的偏摆测量方向一致,并用于所述壳体安装到机床上时校正测量方向及测量时指示测量方向。

[0010]

本发明的有益效果是:采用降维处理方式,将原有测杆在二维,三维方向的偏摆测量限制为相对机床主轴中心位置的单方向偏差量测量,并以激光导向技术来加以保证,使得测量精度得以满足要求。测量过程中,激光还可以用于指示机床主轴的行进测量方向,防止机床主轴行进方向与测杆偏摆方向不一致从而引起撞针。

[0011]

在上述技术方案的基础上,本发明还可以做如下改进:

[0012]

进一步,所述偏摆测量机构包括复位套、复位弹簧、摆杆和复位筒;所述复位套固定在所述壳体内且对应所述传感器下方的位置处,所述复位弹簧处于所述复位套内的顶部;所述摆杆朝所述壳体左右两侧可摆动的安装在所述复位套内,并且所述摆杆的上端自由穿过所述复位弹簧内部再伸出到所述复位套上部之外,最后固定连接所述传感器的动栅,所述摆杆的下端伸出到所述复位套下部之外后固定连接所述测杆的上端;所述摆杆的中部设有一台肩结构,所述复位筒套装在所述摆杆外且对应所述台肩结构与所述复位弹簧之间,并且所述复位弹簧的上下两端分别抵住所述复位套顶部内壁与所述复位筒的上端,进而使所述复位筒的下端压在所述台肩结构的上端面以保证所述复位弹簧在所述测杆向左或向右偏摆测量时都提供复位力。

[0013]

进一步,所述偏摆测量机构还包括一根回转圆柱和两个轴承;所述回转圆柱前后水平的固定在所述摆杆的中部,并且所述回转圆柱的前后两端分别伸出到所述摆杆前后两侧之外;两个所述轴承的内圈分别固定在所述回转圆柱的前后两端上,其外圈分别固定在所述复位套前侧或后侧内壁上相应的位置。

[0014]

采用上述进一步技术方案的有益效果为:兼顾左摆或右摆的双向测量;有效减少摆动的滞后误差,并减少摩擦,提高灵敏度,消除回转间隙,提高测量精度及可靠性。

[0015]

进一步,还包括安装柄,其固定在所述壳体的顶部并用于连接机床的主轴,并且所述安装柄的轴心线延线过所述回转圆柱中心。

[0016]

进一步,还包括无线传输器;所述无线传输器安装在所述壳体内且电连接所述传感器,并将所述传感器的测量数据通过无线输送给外部终端显示单元,所述终端显示单元运行相应的应用程序并根据需要对测量数据进行处理及显示。

[0017]

上述单轴测量式测头的测量方法为:

[0018]

所述传感器为绝对式角度传感器,其将所述测球的测量触点位于机床主轴中心线时对应的绝对角度位置值a标定为零位基准值,所述测球球心相对零位偏摆角为α;在测量时通过所述测球的摆动半径h、零位基准值a与所述测球球心相对零位偏摆角α并根据所述测球的球面测点位置按三角函数关系计算出测量触点与机床主轴中心偏移量l。

[0019]

进一步,通过下述方式校准所述测球的摆动半径h:

[0020]

在机床进给的带动下使所述测杆的测球接触基准块相应的位置,并使所述测杆沿着所述激光线指示装置射出激光线的方向向左或向右偏摆,所述测杆偏摆后通过所述偏摆测量机构带动所述传感器的动栅相对静栅同步摆动以测量到偏摆的角度为α,并通过机床测量系统读出相对机床主轴的行进路程s,最后通过α和s按照如下公式校准所述测球的摆动半径h:h=s/α*/π。

[0021]

进一步,通过下述方式标定所述测球的测量触点位于机床主轴中心线时的零位基准值:

[0022]

在机床进给的带动下使所述测杆的测球先接触校准点的一侧,使所述测杆沿着所述激光线指示装置射出激光线的方向向左或向右偏摆,所述测杆偏摆后通过所述偏摆测量机构带动所述传感器的动栅相对静栅同步摆动并输出偏摆的角度绝对值为a;然后控制机床主轴旋转

°

,再带动所述测杆的测球接触校准点的另一侧,使所述测杆沿着所述激光线指示装置射出激光线的方向向左或向右偏摆,所述测杆偏摆后通过所述偏摆测量机构同样带

动所述传感器的动栅相对静栅同步摆动并输出偏摆的角度绝对值为a

1

′

;根据a

1

和a

1

′

计算出所述测球的测量触点位于机床主轴中心线时的零位基准值a

0

:a

0

=(a

1

+a

1

′

)/2。

[0023]

进一步,按照如下公式计算得到所述测球球心相对零位基准的偏摆角α

0

:

[0024]

α

0

=asin(d/2/h),d为所述测球的直径。

[0025]

进一步,在测量时按照下述方式通过h、a

0

与α

0

并根据所述测球的球面触点位置的三角函数关系计算出测量触点与机床主轴中心偏移量l:

[0026]

在机床进给的带动下使所述测杆的测球接触工件,并使所述测杆沿着所述激光线指示装置射出的激光线方向向左或向右偏摆,所述测杆偏摆后通过所述偏摆测量机构带动所述传感器的动栅相对静栅同步摆动并输出偏摆的角度绝对值为a

3

;根据a

3

与a

0

求取测量触点与机床主轴中心的角度偏移量α=a

3-a

0

,最后通过h、α与α

0

计算出测量触点与机床主轴中心偏移量:l=h*(sin(α+α

0

)-sinα

0

)。

[0027]

上述测量方法的有益效果为:现有测量中一般以测球的球心为基准,由于在测量中更多是求测量触点与主轴中心的偏差值,因此需做检测测球半径的运算,从而会引入半径精度误差和传感器的测量精度误差。该测量方法以测球的球面/测量触点为基准标定零点进行计算测量,降低测球半径的精度和传感器精度影响,进而提高测量精度。

附图说明

[0028]

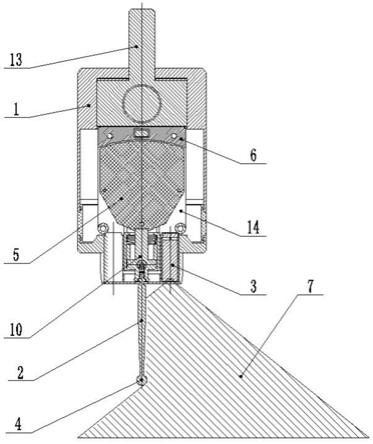

图1为本发明在自由状态时的结构图;

[0029]

图2为本发明在零位时的结构图;

[0030]

图3为测杆的摆动方向与机床测量系统中x轴或y轴的方向不平行时的测量示意图;

[0031]

图4为偏摆测量机构的主视图;

[0032]

图5为偏摆测量机构的侧视图;

[0033]

图6为测杆校准示意图;

[0034]

图7为标定零位的示意图;

[0035]

图8为测杆左偏摆时的测量示意图;

[0036]

图9为测杆右偏摆时的测量示意图。

[0037]

附图中,各标号所代表的部件列表如下:

[0038]

1、壳体,2、测杆,3、激光线指示装置,4、测球,5、动栅,6、静栅,7、激光线,8、复位套,9、复位弹簧,10、摆杆,11、复位筒,12、轴承,13、安装柄,14、校准点,15、工件。

具体实施方式

[0039]

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0040]

如图1和2所示,一种单轴测量式测头,包括壳体1、传感器、测杆2和激光线指示装置3。所述壳体1安装在机床的主轴或机床其他部件上,具体如下:该测头还包括安装柄13,所述安装柄13竖直向上固定在所述壳体1的顶部并用于连接机床的主轴或机床其他部件。所述传感器处于所述壳体1内,所述偏摆测量机构处于所述壳体1内且对应所述传感器下方的位置。所述测杆2的上端处于所述壳体1内,其下端向下伸出到所述壳体1的外部并设有与

工件接触的测球4,并且所述测杆2的上端通过偏摆测量机构连接所述传感器的动栅5,并带动所述传感器的动栅5相对其静栅6同步左右摆动以实现测量。所述激光线指示装置3固定在所述壳体1上,其朝下射出的激光线7所处的方向与所述测杆2的测量偏摆方向一致,并用于所述壳体1安装到机床上时校正测量方向及测量时指示测量方向。在将所述壳体1安装到机床主轴上的过程中通过激光线7指示所述测杆2的偏摆方向与机床测量系统中x轴或y轴的方向平行。激光线指示装置3安装在壳体1上,产品在出厂前就已经保证激光线指示装置3射出的激光线7与测杆2偏摆的方向平行,因此,将测头安装到机床主轴上时,只要保证激光线指示装置3射出的激光线7与机床测量系统中x轴或y轴的方向平行,就能保证测杆2的摆动方向与机床测量系统中x轴或y轴的方向平行。如图3所示,如果测杆2的摆动方向与机床测量系统中x轴或y轴的方向成θ角,则实际距离l=l

0

*cosθ,其中l

0

为测杆2的检测距离,本发明通过上述方式采用降维处理方式,将原有测杆在二维,三维方向的偏摆测量限制为相对机床主轴中心位置的单方向偏差量测量,即限制测杆2的摆动方向与机床测量系统中x轴或y轴的方向平行,并以激光导向技术来加以保证,使得实际距离l=检测距离l

0

,从而使得测量精度得以满足要求。该测头还包括无线传输器14,所述无线传输器14安装在所述壳体1内且电连接所述传感器,并将所述传感器的测量数据输送给外部终端显示单元,所述终端显示单元运行相应的应用程序并根据需要对测量数据进行处理及显示。

[0041]

优选的,如图4和5所示,所述偏摆测量机构包括复位套8、复位弹簧9、摆杆10和复位筒11。所述复位套8固定在所述壳体1内且对应所述传感器下方的位置处,所述复位弹簧9处于所述复位套8内的顶部。所述摆杆10朝所述壳体1左右两侧可摆动的安装在所述复位套8内,并且所述摆杆10的上端自由穿过所述复位弹簧9内部再伸出到所述复位套8上部之外,最后固定连接所述传感器的动栅5,所述摆杆10的下端伸出到所述复位套8下部之外后固定连接所述测杆2的上端。所述摆杆10的中部设有一台肩结构,所述复位筒11套装在所述摆杆10外且对应所述台肩结构与所述复位弹簧9之间,并且所述复位弹簧9的上下两端分别抵住所述复位套8顶部内壁与所述复位筒11的上端,即复位弹簧9为压缩状态,进而在复位弹簧9的作用下使所述复位筒11的下端压在所述台肩结构上,保证所述复位弹簧9在所述测杆2向左或向右偏摆测量时都提供复位力。所述偏摆测量机构还包括一根回转圆柱和两个轴承12。所述回转圆柱前后水平的固定在所述摆杆10的中部,并且所述回转圆柱的前后两端分别伸出到所述摆杆10前后两侧之外,且所述安装柄13的轴心线延线过所述回转圆柱中心。两个所述轴承12的内圈分别固定在所述回转圆柱的前后两端上,其外圈分别固定在所述复位套8前侧或后侧内壁上相应的位置。测杆2的摆动支承为轴承12加回转圆柱的结构,其能有效减少摆动的滞后误差,并减少摩擦,提高灵敏度,且轴向布置的复位弹簧9在实现测杆2左右偏摆功能的同时还能在不测量时仍能保持有复位力,消除回转间隙,提高测量精度及可靠性。

[0042]

上述测头的测量方法为:

[0043]

所述传感器为绝对式角度传感器,其将所述测球4的测量触点位于机床主轴中心线时对应的绝对角度位置值a

0

标定为零位基准值,所述测球4球心相对零位偏摆角为α

0

。在测量时通过所述测球4的摆动半径h、零位基准值a

0

与所述测球4球心相对零位偏摆角α

0

并根据所述测球4的球面测点位置按三角函数关系计算出测量触点与机床主轴中心偏移量l。具体如下:

[0044]

通过下述方式校准所述测球4的摆动半径h:如图6所示,在机床进给的带动下使所述测杆2的测球4接触基准块相应的位置,并使所述测杆2沿着所述激光线指示装置3射出激光线7的方向向左或向右偏摆,所述测杆2偏摆后通过所述偏摆测量机构带动所述传感器的动栅5相对静栅6同步摆动以测量到偏摆的角度为α

1

,并通过机床测量系统读出相对机床主轴的行进路程s,最后通过α

1

和s按照如下公式校准所述测球4的摆动半径h:h=s/α

1

*180/π。

[0045]

通过下述方式标定所述测球4的测量触点位于机床主轴中心线时的零位基准值:如图7所示,在机床进给的带动下使所述测杆2的测球4先接触校准点14(校准点14处于基准块/标准块上)的一侧,使所述测杆2沿着所述激光线指示装置3射出激光线7的方向向左或向右偏摆,所述测杆2偏摆后通过所述偏摆测量机构带动所述传感器的动栅5相对静栅6同步摆动并输出偏摆的角度绝对值为a

1

或者a

2

。然后控制机床主轴旋转180

°

,再带动所述测杆2的测球4接触校准点14的另一侧,使所述测杆2沿着所述激光线指示装置3射出激光线7的方向向左或向右偏摆,所述测杆2偏摆后通过所述偏摆测量机构同样带动所述传感器的动栅5相对静栅6同步摆动并输出偏摆的角度绝对值为a

1

′

或者a

2

′

。根据a

1

和a

1

′

或者a

2

和a

2

′

计算出所述测球4的测量触点位于机床主轴中心线时的零位基准值a

0

:a

0

=(a

1

+a

1

′

)/2。按照如下公式计算得到所述测球4球心相对零位基准的偏摆角α

0

:

[0046]

α

0

=asin(d/2/h),d为所述测球4的直径。现有测量中一般以测球4的球心为基准,由于在测量中有时是使用球面与主轴中心的偏差值,因此需做检测测球4半径的运算,从而会引入半径精度误差。本发明以测球4的球面/测量触点为基准标定零点进行计算测量,降低测球4半径的影响,进而提高测量精度。

[0047]

在测量时按照下述方式通过h、a

0

与α

0

并根据所述测球4的球面触点位置的三角函数关系计算出测量触点与机床主轴中心偏移量l:如图8和9所示,在机床进给的带动下使所述测杆2的测球4接触工件15,并使所述测杆2沿着所述激光线指示装置3射出的激光线7方向向左或向右偏摆,所述测杆2偏摆后通过所述偏摆测量机构带动所述传感器的动栅5相对静栅6同步摆动并输出偏摆的角度绝对值为a

3

;根据a

3

与a

0

求取测量触点与机床主轴中心的角度偏移量α=a

3-a

0

,最后通过h、α与α

0

计算出测量触点与机床主轴中心偏移量:l=h*(sin(α+α

0

)-sinα

0

)即可。在测量范围较小时,(如小于

±

二分之一个测球4直径d的摆动夹角),测球4直径偏差、测杆2回转中心与主轴中心线的偏差对测量精度的影响很小,可经济地控制小于0.1μm。从而避免像杠杆式仪表采用弧长近似计算的原理误差影响。测量范围较杠杆仪表也有较大的增加,在微米级精度下可达

±

3.0mm。

[0048]

对于测量式测头原有的不足,如测量分辨率不足的问题,寻找高分辨率的传感器,如采用专利申请号为201810365459.x技术来解决。针对测量式测头其检测灵敏度对接触探针的运动具有方向性这一特性,本发明采用降维处理方式,将原二维,三维方向的测量限制为单方向测量,并以激光导向技术来加以保证,使得测量精度得以满足要求。对于降维引起使用范围减少的影响,通过开发测头新的使用方式进行替代,具体如下:

[0049]

(1)实现寻边器(分中棒)的功能,工件坐标系的原点位置是由操作者自己设定的,通常它在工件装夹完毕后,通过对刀确定,它反映的是工件与机床零点之间的距离位置关系。测量结果反映的是测量面与机床主轴中心的位置差值,如当被测量面与主轴中心同线时,差值为零,此时该测量方向的机床坐标数值即为该方向工作坐标与机床零点的坐标值;将该位置值置零即标定了该轴系工作坐标系原点。通过测量时读取两个测量面与主轴中心

线对应的坐标值的差值,取一半的差值即可获得测量面分中的位置数据。由于测头具有测量数据功能,结合机床的坐标位置移动数据,在测量的过程中,不需要严格保证机床坐标移动到目标位置,只需将过冲或不及产生的差值在获取的数据中减去或加上该值即可,这样更方便于实际的测量操作中。

[0050]

(2)刀具径向偏置值测量功能,由于刀具径向往往开有刃槽,加上在切削加工过程中存在让刀现象,该值用普通测量方法很难获取,造成在加工程序中径向偏置值无法准确设置,严重影响最终零件的加工精度。本测头通过采用如下测量方方法能较准确获取刀具的径向偏置参数,对待加工零件按标称半径偏置量偏置后进行试切,然后按径向零偏置调用本测头对切削面进行测量,测量结果为标称偏置量的误差值,将标称半径偏置量减去该误差,即可获得较准确获取刀具的径向偏置参数。

[0051]

(3)绝对、相对偏差检测功能,本测头可直接用于直线度、平行度、重复位置(点)的偏差测量;结合标准量块或机床坐标参数也可进行实际尺寸的测量。

[0052]

(4)结合机床主轴的回转控制系统或本测头附加的回转控制系统,通过测量方向与回转控制系统联动,可扩展本测头在整个平面的测量范围,更有利于实际零件的在线测量。

[0053]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1