一种驻车执行器生产线的电机组件装配设备

1.本发明涉及驻车执行器生产领域,具体地说是一种驻车执行器生产线的电机组件装配设备。

背景技术:

2.电子换挡器是一种相较于传统机械换挡系统更安全、更智能、更易于操作的新型换挡系统,它将驾驶者的换挡请求信号发送给行车电脑,然后行车电脑控制变速箱进行挡位的变化,而驻车执行器即是电子换挡器发出请求信号时控制变速箱挂入驻车档(p档)的执行机构,但目前驻车执行器的电机组件装配主要还是依靠人工来完成,装配效率低,工人劳动强度大,已经难以满足生产企业的要求。

技术实现要素:

3.本发明的目的在于提供一种驻车执行器生产线的电机组件装配设备,装配效率大大提高,且保证装配质量。

4.本发明的目的是通过以下技术方案来实现的:

5.一种驻车执行器生产线的电机组件装配设备,包括装配机构、旋转定位机构和电机组件搬运机构,其中装配机构包括pcb板定位组件、柱齿轮移动组件、第一压装组件和第二压装组件,所述pcb板定位组件包括具有y向移动和z向升降自由度的定位杆,且pcb板通过所述定位杆插入pcb板上对应的触点定位孔中实现定位,所述柱齿轮移动组件包括具有x向移动和z向升降自由度的气动夹手,且柱齿轮通过所述气动夹手夹持移动至装配位置,所述旋转定位机构设于装配机构下侧且设有可升降的旋转头,并且柱齿轮在装配位置定位时,所述旋转头上升与所述柱齿轮接触并旋转直至插入柱齿轮中心孔中,所述电机组件搬运机构设有可移动的搬运气动夹手,且电机组件通过所述搬运气动夹手驱动移动至装配位置,并通过所述装配机构中的第一压装组件和第二压装组件完成压装。

6.所述装配机构设有一个安装支架,且所述pcb板定位组件、第二压装组件、柱齿轮移动组件和第一压装组件沿着y向依次设于所述安装支架上。

7.所述pcb板定位组件包括升降定位气缸、移动定位气缸、定位支架、定位板和定位杆,其中升降定位气缸垂直固装于所述定位支架上,移动定位气缸固装于升降定位气缸的缸杆端部支板上,定位板固装于移动定位气缸的缸杆端部支板上,定位杆固装于所述定位板上。

8.所述柱齿轮移动组件包括移动气缸、升降气缸和气动夹手,其中升降气缸固装于移动气缸的缸杆端部支板上,气动夹手固装于升降气缸的缸杆端部支板上。

9.所述安装支架一侧设有视觉检测装置。

10.所述旋转定位机构包括旋转定位升降气缸、安装座、旋转头和伺服电机,其中安装座通过所述旋转定位升降气缸驱动升降,伺服电机设于所述安装座上,旋转头通过所述伺服电机驱动旋转。

11.所述旋转头可升降地设于所述伺服电机的输出端,所述安装座上设有旋转头位置检测传感器。

12.所述电机组件搬运机构包括搬运气动夹手和四轴机器人,且所述搬运气动夹手通过所述四轴机器人驱动移动。

13.所述pcb板、柱齿轮和电机组件均设于一个托盘上,且所述托盘通过一传输线送至装配工位。

14.所述托盘通过设于所述传输线上的顶升定位机构实现定位。

15.本发明的优点与积极效果为:

16.1、本发明能够实现电机组件、pcb板、柱齿轮等部件的自动装配,是集机械,电气控制及信息化高度集成的自动化系统,自动化程度和装配效率大大提高,能够充分满足企业生产要求。

17.2、本发明利用旋转定位机构辅助柱齿轮定位和装配,并通过视觉检测装置实时检测装配结果,大大降低了错漏装情况,提高了产品合格率。

附图说明

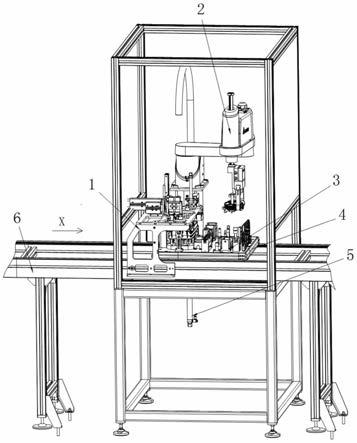

18.图1为本发明的结构示意图,

19.图2为图1中的装配机构示意图,

20.图3为图2中的装配机构另一角度示意图,

21.图4为图2中的柱齿轮移动组件示意图,

22.图5为图2中的pcb板定位组件,

23.图6为图5中的pcb板定位组件工作状态示意图,

24.图7为图6中的pcb板示意图,

25.图8为图1中的旋转定位机构示意图,

26.图9为图8中的旋转定位机构另一角度示意图,

27.图10为图1中的电机组件搬运机构示意图,

28.图11为本发明工作状态示意图一,

29.图12为本发明工作状态示意图二。

30.其中,1为装配机构,101为视觉检测装置,102为第一压装组件,103为pcb板定位组件,1031为升降定位气缸,1032为移动定位气缸,1033为定位板,1034为定位杆,1035为定位支架,104为第二压装组件,105为柱齿轮移动组件,1051为移动气缸,1052为升降气缸,1053为气动夹手,106为安装支架,2为电机组件搬运机构,201为四轴机器人,202为搬运气动夹手,3为顶升定位机构,4为托盘,5为旋转定位机构,501为旋转定位升降气缸,502为旋转头位置检测传感器,503为旋转头,504为伺服电机,6为传输线。

具体实施方式

31.下面结合附图对本发明作进一步详述。

32.如图1~10所示,本发明包括装配机构1、旋转定位机构5、电机组件搬运机构2、顶升定位机构3和托盘4,其中待装配的底座设于所述托盘4上,且所述托盘4通过传输线6驱动移动至装配工位并通过顶升定位机构3实现定位,设于装配工位的装配机构1、旋转定位机

构5、电机组件搬运机构2共同配合完成装配作业。

33.如图2~6所示,所述装配机构1包括pcb板定位组件103、柱齿轮移动组件105、第一压装组件102、第二压装组件104和安装支架106,其中如图1所示,安装支架106设于传输线6上方,如图2~3所示,pcb板定位组件103、第二压装组件104、柱齿轮移动组件105和第一压装组件102沿着垂直于传输线6的方向(y向)依次设于所述安装支架106上。如图5~7所示,所述pcb板定位组件103用于定位pcb板,其设有具有y向移动和z向升降两个自由度的定位杆1034,所述pcb板上设有弹性结构的触点,所述触点上端设有触点定位孔,所述定位杆1034插入对应的触点定位孔中完成pcb板定位。如图4~5所示,所述柱齿轮移动组件105包括具有x向移动和z向升降两个自由度的气动夹手1053,如图12所示,装配时柱齿轮通过所述气动夹手1053抓取由初始位置送至安装位置。所述第一压装组件102包括第一压装工装和第一压装气缸,且第一压装工装通过第一压装气缸驱动沿着x向移动,所述第二压装组件104包括第二压装工装和第二压装气缸,且第二压装工装通过第二压装气缸驱动沿着y向移动,所述第一压装工装和第二压装工装配合完成电机组件的压装,所述第一压装工装和第二压装工装为本领域公知技术。

34.如图5~6所示,所述pcb板定位组件103包括升降定位气缸1031、移动定位气缸1032、定位支架1035、定位板1033和定位杆1034,其中定位支架1035固装于所述安装支架106上,升降定位气缸1031垂直固装于所述定位支架1035上,所述移动定位气缸1032固装于升降定位气缸1031的缸杆端部支板上,所述定位板1033固装于移动定位气缸1032的缸杆端部支板上,两个定位杆1034固装于所述定位板1033上。所述定位杆1034和移动定位气缸1032通过所述升降定位气缸1031驱动共同升降,升降到位后,所述定位杆1034通过所述移动定位气缸1032驱动移动插入所述pcb板上的触点定位孔中。

35.如图4所示,所述柱齿轮移动组件105包括移动气缸1051、升降气缸1052和气动夹手1053,其中移动气缸1051固装于所述安装支架106上,所述升降气缸1052固装于移动气缸1051的缸杆端部支板上,所述气动夹手1053固装于升降气缸1052的缸杆端部支板上。气动夹手1053和升降气缸1052通过所述移动气缸1051驱动共同移动,移动到位后所述气动夹手1053通过所述升降气缸1052驱动升降,所述气动夹手1053为本领域公知技术且为市购产品。

36.如图2~3所示,在所述安装支架106一侧设有视觉检测装置101用于检测压装结果,所述视觉检测装置101为本领域公知技术且为市购产品。

37.如图1所示,所述旋转定位机构5设于所述装配机构1下侧,如图8~9所示,所述旋转定位机构5包括旋转定位升降气缸501、安装座、旋转头503、伺服电机504和支撑板,其中支撑板固设于传输线6架体上侧,旋转定位升降气缸501垂直固装于所述支撑板上,安装座固设于所述旋转定位升降气缸501的缸杆端部,伺服电机504固装于所述安装座上,旋转头503设于伺服电机504的输出轴上,另外在所述安装座上设有旋转头位置检测传感器502用于检测旋转头503位置。所述旋转定位机构5用于柱齿轮定位,所述伺服电机504输出端设有一个套筒,旋转头503可升降地设于所述套筒中并通过所述伺服电机504驱动旋转,本实施例中,所述旋转头503下端通过设于所述套筒中的弹簧与所述伺服电机504的输出轴相连,检测时所述旋转头503上升与所述柱齿轮接触,但由于柱齿轮位置随机,旋转头503不能确定进入柱齿轮的孔中,旋转头503可能与柱齿轮侧面相抵压缩套筒内的弹簧,此时所述旋转

头位置检测传感器502检测旋转头503未到位,设备系统控制伺服电机504启动并驱动旋转头503缓慢旋转,直到使旋转头503进入柱齿轮中心孔中,此时所述旋转头位置检测传感器502检测旋转头503到位,伺服电机504停止运行。所述旋转头位置检测传感器502为本领域公知技术且为市购产品。

38.如图10所示,所述电机组件搬运机构2设有可移动的搬运气动夹手201,且如图1所示,所述搬运气动夹手201设于装配机构1上方,如图12所示,电机组件通过所述搬运气动夹手201夹持从初始位置移动至安装位置。如图10所示,本实施例中,所述搬运气动夹手201通过一个四轴机器人202驱动移动,所述四轴机器人202为本领域公知技术且为市购产品。

39.所述顶升定位机构3为本领域公知技术,本实施例中,所述顶升定位机构3包括定位块和顶升气缸,所述定位块通过顶升气缸驱动上升插入托盘4下侧对应的定位插槽中实现托盘4定位。

40.本发明的工作原理为:

41.本发明为全自动装配设备,所有工作对象都在托盘4上,具体工作过程如下:

42.一、托盘4通过传输线6驱动移动到装配工位,然后通过顶升定位机构3实现定位。

43.二、装配机构1中的pcb板定位组件103首先动作将托盘4上的pcb板定位,pcb板具体装配位置如图11所示,pcb板上的触点为弹性结构,需将其固定住才能将电机组件压入到位;如图7所示,pcb触点定位装置为仿形结构,其设有触点定位孔,安装时先将pcb触点套进底座工装中,然后pcb板定位组件103中的定位杆1034通过升降定位气缸1031驱动下降,再通过移动定位气缸1032驱动移动,使定位杆1034插入对应的触点定位孔中,完成pcb板触点支撑定位。

44.三、装配机构1中的柱齿轮移动组件105动作将托盘4上的柱齿轮由初始位置移动到安装位置,初始位置和安装位置如图12所示,其中如图4所示,柱齿轮移动组件105中的气动夹手1053用于夹持柱齿轮,升降气缸1052先驱动柱齿轮上升脱离初始位置,然后移动气缸1051驱动柱齿轮移动到位,升降气缸1052再驱动柱齿轮下降置于安装位置。

45.四、旋转定位机构5将柱齿轮定位,其中旋转定位机构5中的旋转头503和伺服电机504通过旋转定位升降气缸501驱动共同上升,使旋转头503与所述柱齿轮接触,由于柱齿轮位置随机,旋转头503不能确定进入柱齿轮的孔中,若旋转头503与柱齿轮侧面相抵压缩套筒内的弹簧,所述旋转头位置检测传感器502检测旋转头503没有到位,此时伺服电机504缓慢旋转,直到使旋转头503进入柱齿轮中心孔中,并由所述旋转头位置检测传感器502检测旋转头503到位。

46.五、电机组件搬运机构2将托盘4上承载的电机组件由初始位置搬运至装配位置,具体如图11~12所示,然后电机组件搬运机构2恢复原位。

47.六、装配机构1中的第一压装组件102和第二压装组件104启动将电机组件压装到位,并且旋转定位机构5按照装配要求旋转,最后通过视觉检测装置101检测压装结果。

48.七、压装合格后,装置系统将装配信息写入rfid芯片,托盘4放行,下一个托盘4进入,重复上述装配过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1