一种细长薄壁超高强度钢燃烧室壳体整形方法与流程

1.本发明涉及一种整形工艺,尤其是一种钢结构壳体整形方法。

背景技术:

2.超高强度钢主要用在固体火箭发动机燃烧室壳体和助推器壳体等,而固体火箭发动机燃烧室壳体和助推器壳体属于细长薄壁件,热处理后对壳体尺寸精度要求高。

3.例如,燃烧室壳体的加工工艺流程为:前后连接件和旋压筒体组焊

→

退火

→

x射线探伤

→

支座焊接

→

磁粉探伤

→

退火

→

淬火+低温回火

→

整形

→

回火

→

直线度圆度检测

→

性能检测

→

机械加工

→

水压试验

→

烘干油封。燃烧室壳体属于薄壁件,且在薄壁筒体上焊接一系列的支座,在淬火后变形大,而细长薄壁燃烧室壳体要求直线度不大于1.5mm,椭圆度不大于1.2mm,但在实际生产中,经过淬火+低温回火后的直线度最大超过3mm,椭圆度最大超过8mm,因此,控制薄壁燃烧室壳体的变形成为亟待解决的问题。

4.目前针对燃烧室壳体和助推器壳体的热处理整形方法有外箍内撑的方法,其中,小而短的壳体可采用外箍和内撑的方法整形,大直径的壳体可采用内撑的方法整形。然而,当燃烧室壳体属于薄壁细长件时,采用整体内撑式工装整形时,燃烧室壳体越长,整形工装所需的涨瓣越长,整形过程中涨瓣的弯曲越大,内撑工装很难贴紧燃烧室壳体内壁,达不到整形效果,而采用局部的内撑整形时,由于直径小且燃烧室壳体较长,中间位置难以整形。而当前后连接件和筒体同时变形时,仅仅采用外箍式整形很难达到整形要求,这是因为前后连接件厚度在20~30mm之间,淬火后抗拉强度在1900mpa以上,采用外箍式整形前后连接件时,会造成整形工装变形而达不到整形效果,或者需要较粗重的夹具才能整形到位,由于夹具比较粗重,在热处理过程容易因松弛导致滑落,损伤壳体;若只对筒体整形,因前后连接件变形引起的协同作用,靠近前后连接件的筒体部分也达不到整形效果。此外,当筒体平均直径小于现有整形夹具内径较多,而生产现场只有整形夹具内径较大的工装时,采用现有的整形夹具无法达到整形效果。

5.在公开号为cn 102416414 a的专利申请“超高强度钢薄壁圆筒形状精度的控制方法”中采用一对半圆弧压环的正中加紧点a对准圆筒壳体需要校形横截面的最大直径两端,通过螺栓和螺母加紧校正并固定,然后稳定回火处理,得到形状精度合格的筒体。然而,当出现以下情况时,采用上述外箍整形方法达不到整形效果:

6.1)筒体同一个截面的直径大点和直径小点之间的夹角小于30度;

7.2)筒体同一个截面直径大点和壳体平均直径相差不大,直径小点和壳体平均直径相差较大时;

8.3)筒体同一个截面出现三个及以上直径大点时;

9.4)前后连接件和筒体同时变形;

10.5)筒体平均直径小于整形夹具内径较多时。

技术实现要素:

11.为了克服现有技术的不足,本发明提供一种细长薄壁超高强度钢燃烧室壳体整形方法,用于细长薄壁燃烧室壳体热处理变形后的整形,工艺简单,使用范围广,使用方式灵活多变。

12.本发明解决其技术问题所采用的技术方案包括以下步骤:检测前后连接件和筒体母线直线度和各截面直径;采用夹具和撑杆作为燃烧室壳体整形工装,夹具包括一对半圆环和若干长短不一、厚度不同的金属垫片;撑杆通过螺栓螺母配合调节长度,两端分别连接垫片;将夹具套在筒体外,在筒体和夹具之间放置垫片,将筒体的大点周围高于筒体平均直径的点依次压成小点,将直径小点整形成直径大点;将撑杆放置在前后连接件最小径处,将垫片放置在前后连接件最小直径处,通过撑杆将前后连接件直径最小点撑成最大点。

13.所述夹具的直径比筒体的平均直径大且差值不超过2mm。

14.所述夹具的垫片厚度分为0.5mm和1mm,宽度与夹具宽度相同;所述撑杆的垫片的厚度为10mm。

15.所述夹具的开口端对正筒体需要整形截面的直径最小点,在高于平均直径0.5mm的截面部分放置垫片,垫片之间交错放置,直径最大点垫片最厚,将筒体的大点周围高于平均直径的点依次压成小点,而直径小点整形成直径大点,大点下压量为2~7mm,直径小点上升量为3~8mm;从筒体一端向另一端逐段整形,每段间隔100~500mm。

16.本发明将整形后的燃烧室壳体垂直吊入炉中回火,回火温度280~560℃,保温120~210min,出炉空冷。

17.本发明整形后检测后连接件和筒体的直线度和圆度,将整形不合格的壳体重新整形,回火温度在上次回火基础上提高10℃,保温时间60~90min。

18.本发明避开筒体上的支座检测全筒体母线直线度和各截面直径分布情况(包括前后连接件和筒体直径),必要时测其径向跳动量,确定各截面直径分布状况,确定整形位置;

19.本发明按照燃烧室壳体变形情况,确定整形方法:

20.1)筒体同一个截面直径最大点和直径最小点之间的夹角小于30

°

。夹具内径和筒体平均直径一致,整形时,将夹具的开口端对正筒体需要整形截面的直径最小点,在高于平均直径0.4mm的截面部分放置垫片,直径最大点垫片最厚,将筒体的大点周围高于平均直径的点依次压成小点,而直径小点整形成直径大点,大点下压量相比筒体平均直径小1.0~7mm不等,直径小点上升量3~8mm不等。

21.2)筒体同一个截面直径最大点和筒体平均直径相差不大,直径最小点和筒体平均直径相差较大。夹具直径比筒体平均直径大2mm,将夹具开口端对准筒体直径最小点,在大于筒体平均直径的截面放置垫片,依变形大小依次增加垫片厚度,下压量1~3mm;直径小点上升3~8mm。

22.3)筒体整形截面出现三个及以上大点。夹具直径比筒体平均直径大2mm,将夹具开口放置在整形截面最小直径处,在大于筒体直径0.4mm的截面放置不同厚度的的垫片,依变形大小依次增加垫片厚度,直径大点下压量相比筒体平均直径小1~7mm,直径最小点上升量3~8mm。

23.4)前后连接件和筒体同时变形。如前后连接件内型面为直筒型,整形时,将撑杆放置在前后连接件最小径处,如前后连接件的变形属于椭圆形,只需将面积比1:1的两个垫片

放置在前后连接件最小直径处,通过撑杆将前后连接件直径最小点撑成最大点;如前后连接件的最小直径处一边呈内拱状,只需将面积比3:1的两个垫片放置在前后连接件最小直径处,其中,小垫片放置在内拱处,再通过撑杆将前后连接件直径最小点撑成最大点。依变形情况和壁厚,保证直径最小点上升2~5mm。如前后连接件内外型面属于异型面,且壁厚较薄,采用较前后连接件外轮廓线较大的夹具,开口对准变形小点,在变形大点放置相应厚度垫片,将大点直径大点下压量相比前后连接件平均直径小1~7mm,直径最小点上升量3~8mm。

24.在距前后连接件500mm范围内的筒体整形方法同上,但直径大点下压量相比筒体平均直径小3~6mm,直径小点上升量5~8mm,且在500mm范围内按变形大小增加夹具。

25.5)筒体平均直径小于整形夹具内径较多时。在高于筒体平均直径0.4mm的截面部分对称交错放置垫片,将夹具内径增加至筒体平均直径,直径大点下压量相比筒体平均直径小2~7mm,直径最小点上升量3~8mm。

26.本发明的有益效果是:工艺简单,使用范围广,使用方式灵活多变。

附图说明

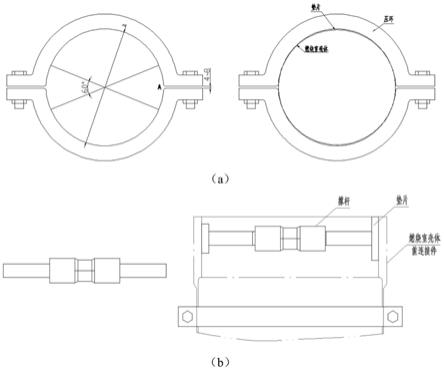

27.图1是本发明的工装结构示意图,其中,图1(a)是夹具结构及整形图,图1(b)是撑杆结构及整形图;

28.图2是本发明实施例1的筒体变形及整形示意图;

29.图3是本发明对比实验1的筒体变形及整形示意图;

30.图4是本发明实施例2的筒体变形及整形示意图;

31.图5是本发明对比实验2的筒体变形及整形示意图;

32.图6是本发明实施例3的筒体变形及整形示意图;

33.图7是本发明对比实验3的筒体变形及整形示意图;

34.图8是本发明实施例4的筒体变形及整形示意图;

35.图9是本发明实施例5的筒体变形及整形示意图;

36.图10是本发明对比实验5的筒体变形及整形示意图。

具体实施方式

37.下面结合附图和实施例对本发明进一步说明,本发明包括但不仅限于下述实施例。

38.筒形件常规的外箍整形方法是采用一对半圆弧压环的正中加紧点a对准圆筒壳体需要校形横截面的最大直径两端,通过螺栓和螺母加紧校正并固定,然后稳定回火处理,得到形状精度合格的筒体。但当外箍式整形时筒体直径大点和直径小点之间的夹角小于30度时;筒体直径大点和筒体平均直径相差不大时,直径小点和筒体平均直径相差较大时;筒体整形截面出现三个及以上大点时;前后连接件和筒体同时变形时,这种整形方法达不到理想的效果;此外,当筒体外径小于夹具内径较多时,这种外箍式整形工装不能满足整形要求。

39.本发明提供了一种超高强度钢细长薄壁燃烧室壳体的整形方法,包括以下步骤:

40.1)燃烧室壳体外形尺寸检测:避开筒体上的支座检测全筒体母线直线度和各截面

直径(包括前后连接件),其中,直径大小包括全截面直径分布,标记并作记录;

41.2)燃烧室壳体整形:燃烧室壳体整形工装由夹具和撑杆组成。夹具由一对半圆环、螺栓、螺母及若干长短不一、厚度不同的纯铁或铜垫片组成,夹具结构及整形见图1(a)。其中,夹具的直径d比筒体的平均直径大0~2mm,夹具的一对半圆环之间的间距为8mm,夹具开口60

°

方向为椭圆形长轴,短轴与圆环直径相同,长短轴之差为4~8mm;垫片的厚度分为0.5mm和1mm两种,宽度与夹具宽度相同,长度依变形截面长度变化,垫片交错叠加,叠加的厚度和长度随变形大小变化。撑杆由左右螺栓、螺母及两个垫片组成,撑杆结构及整形见图1(b),其中,撑杆长短可调,垫片的厚度为10mm,垫片分为两种,分别为面积比为3:1和面积比1:1。

42.针对前后连接件不变形、筒体变形情况:整形时,将夹具的开口端对正筒体需要整形截面的直径最小点,在高于平均直径0.5mm的截面部分放置垫片,垫片之间交错放置,直径最大点垫片最厚,将筒体的大点周围高于平均直径的点依次压成小点,而直径小点整形成直径大点,大点下压量2~7mm不等,直径小点上升量从3~8mm不等。按照从上到下,依次整形。整形间隔依照筒体变形情况调整,从间隔100~500mm不等。

43.针对前后连接件和筒体同时变形情况:整形时,将撑杆放置在前后连接件最小径处,如前后连接件的变形属于椭圆形,只需将面积比1:1的两个垫片放置在前后连接件最小直径处,通过撑杆将前后连接件直径最小点撑成最大点;如前后连接件的最小直径处一边呈内拱状,只需将面积比3:1的两个垫片放置在前后连接件最小直径处,其中,小垫片放置在内拱处,再通过撑杆将前后连接件直径最小点撑成最大点。依变形情况和壁厚,保证直径最小点上升2~5mm不等。筒体整形方法同上。

44.针对筒体平均直径小于整形夹具内径整形情况:整形时,在高于筒体平均直径0.5mm的截面部分对称交错放置垫片,将夹具内径增加至筒体平均直径,将筒体的大点周围高于平均直径的点依次压成小点,而直径小点整形成直径大点,大点下压量2~7mm不等,直径小点上升量从3~8mm不等。按照从上到下,依次整形。整形间隔依照筒体变形情况调整,从间隔100~500mm不等。

45.3)燃烧室壳体回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度280~560℃,保温120~210min,出炉空冷。

46.4)检测:卸掉工装,检测直线度和圆度,并做标记和记录。

47.5)重复整形:将整形不合格的燃烧室壳体重新整形,整形方法同上,回火温度在上次回火基础上提高10℃,保温时间60~90min。

48.采用这种整形方法整形后,可以将燃烧室壳体的筒体直线度控制在1.5mm以内,筒体椭圆度控制在1.2mm以内。

49.采用以下实例验证本发明的有益效果及分析:

50.1)当筒体同一个截面的直径大点和直径小点之间的夹角不大于30度时。

51.实施例1:

52.某燃烧室壳体长度为2000mm,筒体部分的尺寸参数为φ400mm

×

1600mm、壁厚2.8mm,材料为d406a超高强度钢,其变形控制如下:

53.测量:检测淬火和低温回火后燃烧室壳体筒体部分的直线度,确定直线度最大点,即确定直线度在筒体部分凸起和凹陷位置,测量直线度凸起和凹陷位置的直径分布,然后

将筒体均分五个截面检测直径,在筒体上标记出直径的分布区,即确定筒体直径大点和小点的区域,将上述测量数据作标记和记录。测量得到直线度最大1.8mm,直径最大点为φ402.3mm,直径最小点为φ396.6mm,椭圆度为5.7mm,在筒体上标记出直径大于φ400.4mm和小于φ399.4mm的截面。

54.整形:整形示意图见图2,将夹具的开口端对准筒体直径最小点,在筒体直径大于φ400.4mm的区域放置垫片,依变形大小依次增加垫片厚度,将直径最大点φ402.3mm下压到φ396.3mm,直径φ400.4mm下压到φ398.4mm;将直径最小点φ396.6mm上升到φ404.6mm,直径φ398.4mm上升到φ401.8mm。

55.回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度300℃/180min,出炉空冷。

56.检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表1,并做标记和记录。

57.经过上述整形后,筒体的直线最大为1.0mm,椭圆度为1.1mm,满足产品的设计要求。

58.表1

[0059][0060][0061]

对比实验1:

[0062]

某燃烧室壳体长度为2000mm,筒体部分的尺寸参数为φ400mm

×

1600mm、壁厚2.8mm,材料为d406a超高强度钢,其变形控制如下:

[0063]

测量:测量直线度最大点和筒体每个截面直径分布,将上述测量数据作标记和记录。测量得到直线度最大1.7mm,直径最大点为φ402.0mm,直径最小点为φ397.6mm,椭圆度为4.4mm。

[0064]

整形:整形示意图见图3,将夹具的正中点对准筒体直径最大点,将直径最大点φ402.0mm下压到φ397.0mm。

[0065]

回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度300℃/180min,出炉空冷。

[0066]

检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表2,并做标记和记录。

[0067]

按照上述整形后,筒体的直线度最大为1.6mm,椭圆度为2.5mm,不满足产品的设计要求。这是因为按照这种常规整形方法整形,会出现几种不同的结果:a)直径最大点变成小点;b)在直径大点附近的小于平均直径的截面直径变得更小;c)原来的直径最小点基本不变;d)原来接近平均直径的截面变大。

[0068]

表2

[0069]

整形点整形前直径/mm整形后直径/mm回火后直径/mm直径最大点φ402.0φ397.0φ399.8过渡点1φ400.1φ401.2φ400.5直径最小点φ397.6φ400.1φ398.0过渡点2φ399.4φ398.9φ399.2过渡点3φ398.3φ398.4φ398.3

[0070]

2)筒体同一个截面的直径大点和平均直径相差不大,直径小点和平均直径相差较大

[0071]

实施例2:

[0072]

某燃烧室壳体长度为2000mm,筒体部分的尺寸参数为φ400mm

×

1600mm、壁厚2.8mm,材料为d406a超高强度钢,其变形控制如下:

[0073]

测量:淬火和低温回火后燃烧室壳体筒体部分直线度最大为1.2mm,直径最大点为φ400.7mm,直径次大点为φ400.5mm,直径最小点为φ396.8mm,椭圆度为3.9mm,在筒体上标记出直径大于φ400.4mm和小于φ399.4mm的截面。

[0074]

整形:筒体变形及整形示意图见图4,夹具直径比筒体平均直径大2mm,将夹具的开口端对准筒体直径最小点,在筒体直径大于φ400.4mm的截面放置1~4mm的垫片,依变形大小依次增加垫片厚度,将直径最大点φ400.7mm下压到φ398.5mm,直径φ400.5mm下压到φ398.9mm;将直径最小点φ396.8mm上升到φ402.0mm。

[0075]

回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度300℃/180min,出炉空冷。

[0076]

检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表3,并做标记和记录。

[0077]

经过上述整形后,筒体的直线最大为1.0mm,椭圆度为1.0mm,满足产品的设计要求。

[0078]

表3

[0079]

整形点整形前直径/mm整形后直径/mm回火后直径/mm直径最大点φ400.7φ398.5φ399.5直径次大点φ400.5φ398.9φ399.8直径最小点φ396.8φ402.0φ399.2

[0080]

对比实验2:

[0081]

某燃烧室壳体长度为2000mm,筒体部分的尺寸参数为φ400mm

×

1600mm、壁厚2.8mm,材料为d406a超高强度钢,其变形控制如下:

[0082]

测量:测量直线度最大点和筒体每个截面直径分布,将上述测量数据作标记和记录。测量得到直线度最大1.0mm,直径最大点为φ400.50mm,直径最小点为φ397.0mm,椭圆度为3.5mm。

[0083]

整形:整形示意图见图5,将夹具的正中点对准筒体直径最大点,将直径最大点φ400.5mm下压到φ399.0mm。

[0084]

回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度300℃/180min,出炉空

冷。

[0085]

检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表4,并做标记和记录。

[0086]

按照上述整形后,筒体的直线度最大为1.3mm,椭圆度为2.7mm,不满足产品的设计要求。这是因为按照这种常规整形方法整形,原来的直径最大点经过整形后直径基本接近筒体平均直径;但当直径小点和直径最大点之间的角度越来越小时,用夹具正中位置下压的距离越大时,会带动直径小点变得更小,从表4可知,直径小点过渡点的直径为φ399.2mm,经过下压最大点,导致直径小点过渡点的直径从φ399.2mm变成φ398.5mm,经最终回火后的直径为φ398.9mm,比原直径更小;同时,直径最小点也存在相同的问题,当直径最小点和最大点之间的角度不大于30

°

时,且角度越小时,下压大点会使直径最小点变得更小,当角度大于30

°

时,直径最小点会逐渐增大。

[0087]

表4

[0088]

整形点整形前直径/mm整形后直径/mm回火后直径/mm直径最大点φ400.5φ399.0φ399.9直径次大点φ400.4φ400.1φ400.3直径最小点φ397.0φ398.8φ397.6直径过渡点1φ399.2φ398.5φ398.9

[0089]

3)筒体同一个截面出现三个及以上大点。

[0090]

实施例3:

[0091]

某燃烧室壳体长度为1900mm,筒体部分的尺寸参数为φ160mm

×

1500mm、壁厚1.6mm,材料为d6ac超高强度钢,其变形控制如下:

[0092]

测量:淬火和低温回火后燃烧室壳体筒体部分直线度最大为1.2mm,直径大点1为φ163.0mm,直径大点2为φ162.8mm,直径大点3为φ162.5mm,直径最小点为φ159.2mm,椭圆度为3.8mm,在筒体上标记出直径大于φ160.5mm和小于φ159.5mm的截面。

[0093]

整形:整形示意图见图6,夹具直径比筒体平均直径大2mm,将夹具放置在整形截面,在筒体直径大于φ160.5mm的截面放置1~2mm的垫片,依变形大小依次增加垫片厚度,将直径最大点φ163.0mm下压到φ158.5mm,直径φ162.8mm下压到φ159.0mm,直径φ162.5mm下压到φ159.5mm;将直径最小点φ159.2mm上升到φ161.2mm。

[0094]

回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度550℃/120min,出炉空冷。

[0095]

检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表5,并做标记和记录。

[0096]

经过上述整形后,筒体的直线最大为0.9mm,椭圆度为0.8mm,满足产品的设计要求。

[0097]

表5

[0098]

整形点整形前直径/mm整形后直径/mm回火后直径/mm直径大点1φ163.0φ158.5φ160.7直径大点2φ162.8φ159.0φ160.5直径大点3φ162.5φ159.5φ160.3

直径最小点φ159.2φ161.2φ159.9

[0099]

对比实验3:

[0100]

某燃烧室壳体长度为1900mm,筒体部分的尺寸参数为φ160mm

×

1500mm、壁厚1.6mm,材料为d6ac超高强度钢,其变形控制如下:

[0101]

测量:测量直线度最大点和筒体每个截面直径分布,将上述测量数据作标记和记录。测量得到直线度最大1.0mm,直径大点1为φ163.5mm,直径大点2为φ163.0mm,直径大点3为φ162.8mm,直径最小点为φ159.0mm,椭圆度为4.5mm。

[0102]

整形:整形示意图见图7,将整形夹具的正中点对准筒体直径最大点φ163.5mm,将直径最大点φ163.5mm下压到φ158.0mm。

[0103]

回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度550℃/120min,出炉空冷。

[0104]

检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表6,并做标记和记录。

[0105]

按照上述整形后,筒体的直线度最大为1.2mm,椭圆度为2.1mm,不满足产品的设计要求。这是因为按照常规整形方法整形,原来的直径最大点经过整形后直径基本接近筒体平均直径;但其他的直径大点只能随夹具直径大小变化,导致其他直径大点没有达到整形效果,而直径小点随整形直径大点的位置变化,整形后有大有小。

[0106]

表6

[0107]

整形点整形前直径/mm整形后直径/mm回火后直径/mm直径大点1φ163.5φ158.0φ160.3直径大点2φ163.0φ160.0φ161.0直径大点3φ162.8φ160.2φ161.2直径次小点φ159.5φ159.0φ159.3直径最小点φ159.0φ159.3φ159.1

[0108]

4)前后连接件和筒体同时变形。

[0109]

实施例4:

[0110]

某燃烧室壳体长度为2000mm,筒体部分的尺寸参数为φ400mm

×

1600mm、壁厚2.8mm,前后连接件尺寸参数为φ415mm

×

200mm、壁厚20mm,材料为d406a超高强度钢,其变形控制如下:

[0111]

测量:淬火和低温回火后燃烧室壳体筒体部分直线度最大为1.2mm,筒体部分靠近前后连接件部位变形最大的截面的变形为,直径最大点为φ402.5mm,直径最小点为φ398.0mm,椭圆度为4.5mm,在筒体上标记出直径大于φ400.4mm和小于φ399.4mm的截面。前后连接件直径最大点为φ417.5mm,直径最小点为φ412.5mm,椭圆度为5mm。

[0112]

整形:整形示意图见图8,先用撑杆将前后连接件最小点φ412.5mm整形至φ417.5mm,最大点φ417.5mm整形为φ413.5mm;将夹具的开口端对准靠近前后连接件端筒体直径最小点,将直径最大点φ402.5mm下压到φ397.5mm,将直径最小点φ398.0mm上升到φ402.5mm。

[0113]

回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度300℃/180min,出炉空冷。

[0114]

检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表7,并做标记和记录。

[0115]

经过整形后,筒体的直线最大为1.0mm,椭圆度为1.0mm,前后连接件的椭圆度为0.9mm,满足产品的设计要求。

[0116]

表7

[0117]

整形点整形前直径/mm整形后直径/mm回火后直径/mm前后连接件直径大点φ417.5φ413.5φ415.3前后连接件直径小点φ412.5φ417.5φ414.5筒体直径大点φ402.5φ397.5φ400.2筒体直径小点φ398.0402.5φ399.3

[0118]

对比实验4:

[0119]

某燃烧室壳体长度为2000mm,筒体部分的尺寸参数为φ400mm

×

1600mm、壁厚2.8mm,前后连接件尺寸参数为φ415mm

×

200mm、壁厚20mm,材料为d406a超高强度钢,其变形控制如下:

[0120]

测量:淬火和低温回火后燃烧室壳体筒体部分直线度最大为1.3mm,筒体部分靠近前后连接件部位变形最大的截面的变形为,直径最大点为φ402.0mm,直径最小点为φ397.5mm,椭圆度为4.5mm,在筒体上标记出直径大于φ400.4mm和小于φ399.4mm的截面。前后连接件直径最大点为φ416.5mm,直径最小点为φ413.0mm,椭圆度为3.5mm。

[0121]

整形:将夹具的开口端对准靠近前后连接件端筒体直径最小点,将直径最大点φ402.0mm下压到φ397.5mm,将直径最小点φ397.5mm上升到φ403.5mm,由于前后连接件的协同作用,必须使用加强加厚的夹具才能将筒体整形到位。

[0122]

回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度300℃/180min,出炉空冷。

[0123]

检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表8,并做标记和记录。

[0124]

经过整形后,筒体的直线最大为1.2mm,椭圆度为2.8mm,前后连接件的椭圆度为3.5mm,不满足产品的设计要求。这是因为前后连接件变形引起的协同作用,导致筒体靠近前后连接件部分达不到整形效果。

[0125]

表8

[0126]

整形点整形前直径/mm整形后直径/mm回火后直径/mm前后连接件直径大点φ416.5φ416.4φ416.5前后连接件直径小点φ413.0φ413.2φ413.0筒体直径大点φ402.0φ397.5φ401.5筒体直径小点φ397.5403.5φ398.1

[0127]

实施例5:

[0128]

某燃烧室壳体长度为1900mm,筒体部分的尺寸参数为φ160mm

×

1500mm、壁厚1.6mm,材料为d6ac超高强度钢,其变形控制如下:

[0129]

测量:淬火和低温回火后燃烧室壳体筒体部分直线度最大为1.2mm,筒体部分靠近前连接件部位变形为,直径最大点为φ163.0mm,直径最小点为φ157.5mm,椭圆度为5.5mm,

在筒体上标记出直径大于φ160.5mm和小于φ159.5mm的截面。前连接件直径最大轮廓线φ172mm,壁厚8mm,变形最大点和最小点呈90

°

,最大点为171.5mm,最小点为167.5mm,长短相差为5mm。

[0130]

整形:整形示意图见图9,夹具直径与前连接件外轮廓线平均直径大2mm,在最大点对称放置垫片,先用夹具将前连接件最大点171.5mm整形为167.5mm,最小点167.5mm整形至171.5mm;将夹具的开口端对准靠近前连接件端筒体直径最小点,将直径最大点φ163.0mm下压到φ157.5mm,将直径最小点φ157.5mm上升到φ163mm。

[0131]

回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度550℃/120min,出炉空冷。

[0132]

检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表9,并做标记和记录。

[0133]

经过上述整形后,筒体的直线最大为1.0mm,椭圆度为0.9mm,满足产品的设计要求。

[0134]

表9

[0135][0136][0137]

对比实验5:

[0138]

采用专利cn 102416414a《超高强度钢薄壁圆筒形状精度的控制方法》中的工装,不能解决燃烧室壳体前后连接件异型面的整形问题。

[0139]

5)筒体平均直径小于整形夹具内径较多

[0140]

实施例6:

[0141]

某燃烧室壳体长度为1500mm,筒体部分的尺寸参数为φ376mm

×

1600mm、壁厚1.9mm,材料为d406a超高强度钢,其变形控制如下:

[0142]

测量:淬火和低温回火后燃烧室壳体筒体部分直线度最大为1.3mm,筒体同一个截面的直径最大点为φ377.3mm,直径最小点为φ374.2mm,椭圆度为3.1mm,在筒体上标记出直径大于φ376.5mm的截面。

[0143]

整形:筒体变形及整形示意图见图10,筒体平均直径为φ376mm,夹具内径为φ400.2mm,筒体平均直径相比夹具内径小24.2mm,在高于筒体平均直径0.5mm的截面部分对称交错放置垫片,将夹具内径增加至筒体平均直径φ376mm,将直径最大点φ377.3mm下压到φ373.8mm;将直径最小点φ374.2mm上升到φ378.0mm。

[0144]

回火:将整形后的燃烧室壳体垂直吊入炉中回火,回火温度300℃/180min,出炉空冷。

[0145]

检测:卸掉工装,检测整形后的直线度和椭圆度,整形前后的直径尺寸变化见表

10,并做标记和记录。

[0146]

经过上述整形后,筒体的直线最大为0.9mm,椭圆度为1.0mm,满足产品的设计要求。

[0147]

表10

[0148]

整形点整形前直径/mm整形后直径/mm回火后直径/mm直径最大点φ377.3φ373.8φ376.3直径最小点φ374.1φ378.0φ375.8

[0149]

对比实验6:

[0150]

采用其他外箍式工装,如专利cn 102416414 a《超高强度钢薄壁圆筒形状精度的控制方法》中的工装,只能整形筒体外径和夹具内径基本一致的燃烧室壳体,不能解决筒体外径比夹具内径小几个毫米以上的燃烧室壳体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1